Operatorzy maszyn ciężkich i menedżerowie flot wiedzą, że utrzymanie optymalnej wydajności silnika koparki ma kluczowe znaczenie dla sukcesu projektu i efektywności operacyjnej. Gdy silnik koparki doświadcza problemów, może to prowadzić do kosztownych przestojów, opóźnień w harmonogramie projektu oraz znacznych kosztów naprawy. Zrozumienie najczęstszych problemów wpływających na silniki koparek oraz odpowiadających im rozwiązań pozwala operatorom na wprowadzanie środków zapobiegawczych i usuwanie usterek zanim eskalują one do poważnych uszkodzeń.

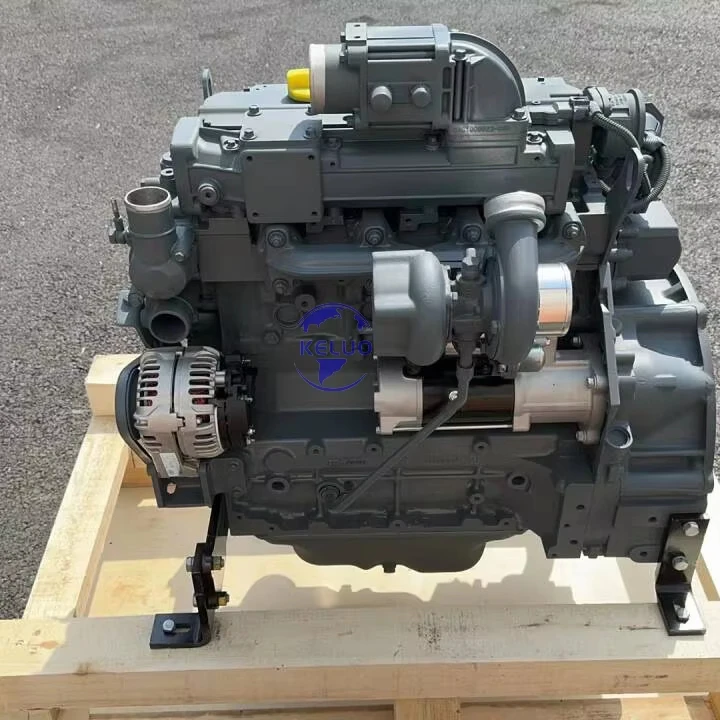

Nowoczesne silniki koparek to zaawansowane jednostki napędowe pracujące w ekstremalnych warunkach, w tym przy wysokich temperaturach, dużych obciążeniach i ciągłym cyklu pracy. Te wymagające środowiska czynią silniki koparek podatnymi na różne wyzwania mechaniczne i eksploatacyjne, które wymagają natychmiastowej uwagi oraz odpowiednich procedur konserwacji. Technicy zawodowi i operatorzy sprzętu muszą rozpoznawać wczesne objawy ostrzegawcze oraz stosować systematyczne metody diagnozowania, aby utrzymać optymalną wydajność.

Główne problemy z wydajnością silnika

Utrata mocy i zmniejszona wydajność

Utrata mocy to jeden z najczęstszych problemów silników koparek, objawiających się obniżoną wydajnością układu hydraulicznego, wolniejszymi prędkościami roboczymi oraz niemożnością radzenia sobie z normalnym obciążeniem. Stan ten rozwija się zazwyczaj stopniowo, co utrudnia operatorom wczesne wykrycie, ponieważ mogą oni dostosowywać swoje wzorce pracy, aby kompensować spadek wydajności. Do utraty mocy przyczyniają się różne czynniki podstawowe, w tym zanieczyszczenie układu paliwowego, ograniczenia przepływu powietrza na wlocie oraz zużycie wewnętrznego silnika wpływające na stopień sprężania.

Zanieczyszczenie układu paliwowego często występuje, gdy woda, brud lub inne cząstki dostają się do zbiornika paliwa poprzez niewystarczające filtrowanie lub nieprawidłowe praktyki przechowywania paliwa. Zanieczyszczone paliwo wpływa na skuteczność spalania i może uszkodzić wrażliwe elementy układu wtryskowego, prowadząc do nieregularnego dopływu paliwa i zmniejszenia mocy. Regularne badania jakości paliwa oraz odpowiednia konserwacja systemu filtracji pomagają zapobiegać tym problemom i unikać kosztownych napraw.

Przegrzanie i kontrola temperatury

Problemy związane z temperaturą w silnikach koparek mogą powodować poważne uszkodzenia, jeśli nie zostaną szybko wyeliminowane, ponieważ nadmierna temperatura wpływa na elementy metalowe, uszczelki oraz właściwości oleju smarowego. Przegrzanie zazwyczaj wynika z uszkodzeń układu chłodzenia, w tym zatorów w radiatorze, wycieków płynu chłodzącego lub awarii termostatu, które zakłócają normalne procesy odprowadzania ciepła. Czynniki środowiskowe, takie jak wysokie temperatury otoczenia i duże ilości kurzu, mogą nasilać trudności związane z układem chłodzenia.

Konserwacja systemu chłodzenia wymaga regularnej kontroli płatków chłodnicy, poziomu cieczy chłodzącej oraz działania pompy cyrkulacyjnej w celu zapewnienia optymalnych możliwości transferu ciepła. Zablokowane rdzenie chłodnicy uniemożliwiają odpowiedni przepływ powietrza, a niski poziom cieczy chłodzącej zmniejsza zdolność systemu do skutecznego pochłaniania i odprowadzania ciepła z silnika. Profesjonalne harmonogramy konserwacji powinny obejmować badanie ciśnienia w układzie chłodzenia oraz analizę jakości cieczy chłodzącej, aby wykryć potencjalne problemy przed wystąpieniem uszkodzeń silnika.

Usterki układu paliwowego

Usterki układu wtryskowego

Nowoczesne silniki koparek opierają się na precyzyjnych systemach wtrysku paliwa, które dostarczają dokładnie określone ilości paliwa w konkretnych odstępach czasu, aby zoptymalizować sprawność spalania i kontrolę emisji. Problemy z systemem wtrysku mogą objawiać się niestabilnym biegiem jałowym, emisją czarnego dymu, obniżoną oszczędnością paliwa oraz nieregularną pracą silnika, co wpływa na ogólną wydajność maszyny. Do najczęstszych problemów z systemem wtrysku należą zużyte dysze wtryskiwaczy, zanieczyszczone paliwo oraz uszkodzenia układu sterowania elektronicznego.

Zużycie wtryskiwaczy paliwa występuje naturalnie z upływem czasu, ponieważ przepływ paliwa pod wysokim ciśnieniem powoduje erozję wewnętrznych elementów, jednak zanieczyszczone paliwo znacznie przyśpiesza ten proces degradacji. Woda w systemie paliwowym może powodować korozję powierzchni precyzyjnie obrabianych, podczas gdy zanieczyszczenia cząstkowe mogą zatykać małe kanały i zaburzać wzorce rozpylenia. Regularna wymiana filtrów paliwa oraz czyszczenie układu paliwowego pomagają zachować integralność systemu wtrysku i zapobiegają kosztownym uszkodzeniom komponentów.

Jakość paliwa i problemy związane z jego zanieczyszczeniem

Słaba jakość paliwa stanowi poważne zagrożenie dla silnik ekskawatory niezawodności i trwałości, ponieważ zanieczyszczone lub zdegradowane paliwo wpływa na charakterystykę spalania i może uszkodzić wrażliwe komponenty systemu. Źródła zanieczyszczenia paliwa obejmują przedostawanie się wody, rozwój mikroorganizmów, cząstki stałe oraz degradację chemiczną zachodzącą podczas długotrwałego przechowywania. Te zanieczyszczenia mogą powodować uszkodzenia układu wtryskowego, zużycie pompy paliwowej oraz nieregularności spalania, które obniżają wydajność silnika.

Zanieczyszczenie wodą stanowi szczególne ryzyko dla systemów paliwowych silników koparek, ponieważ woda sprzyja korozji, wspomaga rozwój mikroorganizmów i może zamarzać w warunkach niskich temperatur, blokując przewody paliwowe i filtry. Wdrożenie odpowiednich praktyk przechowywania paliwa, w tym regularnego odprowadzania wody ze zbiorników i jej oddzielania, pomaga utrzymać jakość paliwa i zapobiegać problemom związanym z zanieczyszczeniem. Dodatki do paliwa oraz biocydy mogą być konieczne w niektórych środowiskach eksploatacyjnych, aby zapobiec rozwojowi mikroorganizmów i degradacji paliwa.

Smarowanie i zarządzanie olejem

Problemy z ciśnieniem i cyrkulacją oleju

Właściwe ciśnienie i cyrkulacja oleju są niezbędne do ochrony silnika koparki, ponieważ olej smarowy zmniejsza tarcie między ruchomymi częściami, odprowadza ciepło oraz pomaga uszczelnić komory spalania. Problemy z ciśnieniem oleju mogą wskazywać na zużyty pompę oleju, zabite kanały olejowe lub nadmierne zużycie wnętrza silnika, co powoduje przeciekanie ciśnienia poza normalne drogi cyrkulacji. Niskie ciśnienie oleju może prowadzić do szybkiego uszkodzenia silnika, dlatego wcześniejsze wykrycie i usunięcie usterki jest kluczowe dla zapobiegania katastrofalnym awariom.

Konserwacja systemu obiegu oleju obejmuje regularne badania ciśnieniowe, analizę jakości oleju oraz wymianę filtrów w celu zapewnienia odpowiedniego smarowania wszystkich komponentów silnika. Zużyte łożyska, uszkodzone uszczelki oraz zabite kanały olejowe mogą zakłócać normalny schemat cyrkulacji i prowadzić do lokalnych awarii smarowania. Profesjonalne urządzenia diagnostyczne pozwalają wykryć problemy z cyrkulacją jeszcze przed wystąpieniem trwałych uszkodzeń silnika, umożliwiając proaktywne działania konserwacyjne.

Zanieczyszczenie i degradacja oleju

Jakość oleju silnikowego ma bezpośredni wpływ na wydajność silnika koparki oraz trwałość jego komponentów, ponieważ zanieczyszczony lub zdegradowany olej traci swoje właściwości ochronne i może przyspieszać procesy zużycia. Źródłami zanieczyszczenia oleju są produkty spalania, infiltracja zewnętrznego brudu, wycieki płynu chłodzącego oraz rozcieńczenie paliwem, które zmieniają lepkość i właściwości chemiczne oleju. Regularne programy analizy oleju pomagają wykryć trendy zanieczyszczeń i określić optymalne interwały wymiany oleju na podstawie rzeczywistych warunków eksploatacji.

Silniki koparek pracujące w pylistych środowiskach narażone są na zwiększony ryzyko zanieczyszczenia oleju cząstkami unoszącymi się w powietrzu, które przedostają się przez systemy odparowe i zużyte uszczelki. Wdrożenie skutecznych systemów filtracji powietrza oraz utrzymanie prawidłowego działania systemu odparowego pomaga zminimalizować zanieczyszczenie zewnętrzne. Wydłużone okresy wymiany oleju mogą być odpowiednie w czystych warunkach eksploatacji, podczas gdy zastosowania w ciężkich warunkach pracy wymagają częstszych wymian oleju, aby zapewnić wystarczający poziom ochrony.

Wyzwania związane zasilaniem i filtrowaniem powietrza

Konserwacja i wymiana filtra powietrza

Czyste zasysanie powietrza jest podstawą wydajności i długowieczności silnika koparki, ponieważ zanieczyszczone powietrze może powodować szybkie zużycie cylindrów, zmniejszenie mocy oraz przedwczesne uszkodzenie komponentów. Systemy filtracji powietrza muszą usuwać cząstki, zapewniając jednocześnie odpowiedni przepływ powietrza niezbędnego do spalania, co wymaga równowagi między skutecznością filtracji a poziomem oporów przepływu. Zatkanie filtra powietrza zmniejsza dostępną ilość powietrza i może powodować pracę silnika na bogato, podczas gdy uszkodzone filtry pozwalają na przedostawanie się zanieczyszczeń do komory spalania.

Silniki koparek pracujące w warunkach budowlanych napotykają skrajne wyzwania związane z zanieczyszczeniem powietrza pyłem, śmieciami i innymi cząstkami unoszącymi się w powietrzu, które mogą szybko przeciążyć systemy filtracji. Wdrażanie odpowiednich harmonogramów konserwacji filtrów na podstawie warunków pracy, a nie ustalonych odstępów czasu, pozwala zoptymalizować wydajność filtracji. W przypadku silnych warunków pyłowych może być konieczne zastosowanie prefiltrów oraz ulepszonych systemów filtracji w celu wydłużenia żywotności filtrów i poprawy poziomu ochrony.

Problemy z turbosprężarką i ciśnieniem doładowania

Silniki koparek z turbosprężarką zależą od odpowiedniego poziomu ciśnienia doładowania, aby utrzymać nominalną moc wyjściową i efektywność spalania paliwa, co czyni stan układu turbosprężarki kluczowym dla ogólnego działania silnika. Problemy z turbosprężarką mogą objawiać się zmniejszeniem mocy, nadmiernym dymieniem, nietypowymi hałasami oraz zmianami wskazań ciśnienia doładowania, co wskazuje na zużycie wewnętrznych komponentów lub ograniczenia w układzie. Typowe problemy z turbosprężarką to zużycie łożysk, uszkodzenie wirnika sprężarki oraz nieprawidłowe działanie zaworu odprowadzającego gaz (wastegate), które wpływa na kontrolę doładowania.

Konserwacja turbosprężarki wymaga szczególnej uwagi na jakość oleju, filtrację powietrza oraz procedury eksploatacyjne wpływające na trwałość komponentów. Zanieczyszczony olej może uszkodzić precyzyjne łożyska turbosprężarki, podczas gdy słaba filtracja powietrza pozwala ścierniwom na erozję kół sprężarki i turbiny. Poprawne procedury rozgrzewania i schładzania silnika pomagają wydłużyć żywotność turbosprężarki, zapobiegając szokowi termicznemu i zapewniając odpowiednie smarowanie w krytycznych fazach pracy.

Problemy z elektronicznym systemem sterowania

Awaria czujników i kody diagnostyczne

Nowoczesne silniki koparek są wyposażone w zaawansowane elektroniczne systemy sterowania, które monitorują parametry pracy oraz regulują dopływ paliwa, moment wtrysku i systemy kontroli emisji w celu zapewnienia optymalnej wydajności. Awarie systemów elektronicznych mogą powodować różne problemy eksploatacyjne, w tym zmniejszenie mocy, zwiększoną emisję spalin oraz aktywację systemów ochronnych ograniczających pracę silnika. Kody usterek diagnostycznych dostarczają cennych informacji ułatwiających lokalizację problemów w systemach elektronicznych i identyfikację awarii konkretnych komponentów.

Awaria czujników to powszechne problemy systemów elektronicznych, które mogą wpływać na wydajność silnika i zgodność z normami emisji, ponieważ uszkodzone czujniki przekazują nieprawidłowe dane do modułów sterujących. Czujniki temperatury, ciśnienia oraz położenia muszą działać w określonych parametrach, aby zapewnić prawidłowe funkcjonowanie systemu. Regularne testowanie systemu diagnostycznego oraz kalibracja czujników pomagają utrzymać niezawodność systemu elektronicznego i zapobiegają problemom z wydajnością związanym z dryftem lub awarią czujników.

Problemy z okablowaniem i połączeniami

Połączenia elektryczne i wiązki przewodów w silnikach koparek pracują w trudnych warunkach eksploatacyjnych, w tym wibracjach, skrajnych temperaturach oraz narażeniu na wilgoć, co może prowadzić do uszkodzeń połączeń i zakłóceń sygnałów. Zakorodzone połączenia, uszkodzone przewody i luźne zaciski mogą powodować niestabilne działanie, które trudno jest zdiagnozować i może prowadzić do nieregularnej pracy silnika. Właściwa ochrona przewodów oraz regularna konserwacja połączeń pomaga zapobiegać problemom w systemie elektrycznym.

Ochrona środowiska dla komponentów elektrycznych staje się kluczowa w zastosowaniach koparek, gdzie narażenie na wodę, chemikalia i materiały ściernie może uszkodzić wrażliwe systemy elektroniczne. Uszczelnione połączenia, odpowiednie prowadzenie kabli oraz regularne kontrole pomagają zachować integralność systemu elektrycznego. Profesjonalny sprzęt diagnostyczny może wykryć usterki elektryczne zanim doprowadzą one do awarii systemu, umożliwiając działania konserwacyjne zapobiegające kosztownym przestojom.

Strategie konserwacji preventive

Regularne protokoły inspekcji

Systematyczne protokoły inspekcji stanowią podstawę skutecznych programów konserwacji silników koparek, umożliwiając wczesne wykrywanie problemów i zapobieganie temu, by drobne usterki przeradzały się w poważne awarie. Grafiki przeglądów codziennych, tygodniowych oraz okresowych powinny obejmować poziomy płynów, oceny stanu wizualnego oraz monitorowanie parametrów pracy, które dostarczają informacji na temat kondycji silnika. Dokumentowanie wyników przeglądów tworzy cenne historie konserwacji, które pomagają identyfikować rozwijające się tendencje i optymalizować interwały serwisowe.

Profesjonalne programy konserwacji obejmują techniki monitorowania stanu, takie jak analiza oleju, monitorowanie wibracji i termografia, które zapewniają obiektywne dane na temat stanu silnika. Te narzędzia diagnostyczne mogą wykryć wzorce zużycia wewnętrznego, problemy z smarowaniem oraz rozwijające się usterki mechaniczne, zanim spowodują problemy eksploatacyjne. Analiza trendów pomaga przewidywać potrzeby konserwacji i optymalizować moment wymiany komponentów na podstawie rzeczywistego stanu, a nie arbitralnych odstępów czasowych.

Analiza i monitorowanie płynów

Regularne programy analizy płynów zapewniają cenne informacje na temat stanu silnika koparki i pomagają zoptymalizować harmonogramy konserwacji na podstawie rzeczywistych warunków eksploatacji, a nie ogólnych zaleceń. Analiza oleju może wykryć obecność metali powstających w wyniku zużycia wewnętrznego, poziom zanieczyszczeń oraz wyczerpanie się dodatków, co wskazuje na rozwijające się problemy lub potrzebę konserwacji. Analiza płynu chłodzącego pomaga zidentyfikować nieszczelności układu, problemy związane z korozją oraz zaburzenia równowagi chemicznej, które wpływają na skuteczność działania układu chłodzenia i trwałość jego komponentów.

Analiza paliwa staje się szczególnie ważna w przypadku silników koparek pracujących w odległych lokalizacjach lub korzystających z paliwa pochodzącego z różnych źródeł, ponieważ różnice w jakości paliwa mogą wpływać na wydajność silnika i żywotność jego komponentów. Należy monitorować zawartość wody, zanieczyszczenia cząstkami stałymi oraz właściwości chemiczne, aby zagwarantować zgodność paliwa ze specyfikacjami producenta silnika. Wdrożenie protokołów badań paliwa pomaga zapobiegać problemom związanym z zanieczyszczeniem oraz optymalizuje odstępy między przeglądami układu paliwowego.

Rozwiązywanie problemów i metody diagnostyczne

Systematyczne identyfikowanie problemów

Efektywne rozwiązywanie problemów wymaga podejść systematycznych, które eliminują zmienne i skupiają działania diagnostyczne na najbardziej prawdopodobnych obszarach problemu na podstawie objawów i historii pracy. Profesjonalne procedury diagnostyczne zazwyczaj zaczynają się od testów funkcjonalnych, inspekcji wizualnych i pomiarów podstawowych parametrów, zanim przejdzie się do bardziej złożonych procedur badawczych. Dokumentowanie objawów, warunków pracy oraz ostatnich czynności serwisowych pomaga zawęzić zakres diagnostyki i uniknąć niepotrzebnych badań.

Nowoczesne silniki koparek są wyposażone w zaawansowane funkcje diagnostyczne, które zapewniają cenne informacje dotyczące lokalizowania usterek poprzez systemy sterowania elektronicznego i urządzenia monitorujące. Kody usterki diagnostycznej, wyświetlacze parametrów oraz funkcje rejestrowania danych pomagają w identyfikacji problemów systemowych i monitorowaniu skuteczności napraw. Profesjonalne urządzenia diagnostyczne umożliwiają dostęp do szczegółowych informacji o systemie, co pozwala na precyzyjne określenie problemu oraz zweryfikowanie procedur naprawczych.

Profesjonalne urządzenie diagnostyczne

Zaawansowane urządzenia diagnostyczne umożliwiają precyzyjne wykrywanie problemów z silnikiem koparki i pomagają zoptymalizować procedury naprawcze w celu osiągnięcia maksymalnej skuteczności i niezawodności. Elektroniczne narzędzia diagnostyczne mogą uzyskiwać dostęp do parametrów systemu sterowania, odczytywać dane historyczne oraz wykonywać specjalistyczne testy pozwalające na identyfikację przerywanych usterek lub rozwijających się problemów. Urządzenia do pomiaru ciśnienia, przepływomierze oraz przyrządy do pomiaru temperatury dostarczają obiektywnych danych dotyczących wydajności systemu i stanu poszczególnych komponentów.

Inwestycja w wysokiej jakości sprzęt diagnostyczny przynosi korzyści w postaci skrócenia czasu diagnozowania, poprawy dokładności napraw oraz wzmocnienia możliwości utrzymania ruchu zapobiegawczego. Profesjonalny sprzęt często obejmuje aktualizacje oprogramowania i wsparcie techniczne, które nadążają za dynamicznym rozwojem technologii silników i procedur diagnostycznych. Programy szkoleniowe pomagają technikom w pełni wykorzystać możliwości sprzętu diagnostycznego oraz być na bieżąco z nowymi technikami lokalizowania usterek i procedurami naprawczymi.

Często zadawane pytania

Jak często należy wymieniać olej w silniku koparki

Interwały wymiany oleju w silniku koparki zależą od warunków pracy, konstrukcji silnika oraz jakości oleju i zazwyczaj wynoszą od 250 do 500 godzin pracy. W przypadku intensywnej eksploatacji, w tym w pylistych środowiskach, przy skrajnych temperaturach lub ciągłej pracy, może być wymagana częstsza wymiana. Programy analizy oleju pozwalają określić optymalne interwały wymiany na podstawie rzeczywistego stanu oleju, a nie arbitralnych okresów czasu, co potencjalnie pozwala wydłużyć te interwały w sprzyjających warunkach, zapewniając jednocześnie odpowiednią ochronę w trudnych warunkach eksploatacji.

Co powoduje nadmierny czarny dym z silników koparek

Czarny dym z silników koparek zazwyczaj wskazuje na niepełne spalanie paliwa, spowodowane takimi czynnikami jak zapchane filtry powietrza, zużyte wtryskiwacze paliwa, niewłaściwy moment wtrysku paliwa lub przeciążenie. Problemy z ograniczeniem przepływu powietrza uniemożliwiają dostarczenie odpowiedniej ilości tlenu niezbędnego do pełnego spalania, podczas gdy usterki układu paliwowego mogą prowadzić do nadmiernego dopływu paliwa lub złych wzorców rozpylenia. Usterki turbosprężarki mogą również przyczyniać się do emisji czarnego dymu, zmniejszając ciśnienie powietrza w procesie spalania i zakłócając równowagę mieszanki powietrza z paliwem.

Dlaczego mój silnik koparki traci moc podczas pracy

Utrata mocy podczas pracy silnika koparki może wynikać z problemów z systemem paliwowym, ograniczeń przepływu powietrza, problemów z układem chłodzenia lub zużycia wewnętrznego silnika wpływającego na sprężanie. Zanieczyszczone filtry paliwa, zabite filtry powietrza lub warunki przegrzania często powodują stopniową utratę mocy. Problemy z systemem elektronicznym, w tym uszkodzenia czujników lub modułów sterujących, mogą również ograniczać moc silnika jako środek ochronny. Systematyczna diagnostyka pomaga określić konkretną przyczynę i dobrać odpowiednie procedury naprawcze.

Jak można zapobiegać problemom z przegrzewaniem się silnika koparki

Zapobieganie przegrzaniu silnika koparki wymaga regularnej konserwacji systemu chłodzenia, w tym czyszczenia chłodnicy, sprawdzania poziomu płynu chłodzącego oraz testowania termostatu, aby zapewnić prawidłowe odprowadzanie ciepła. Czyste rdzenie chłodnicy oraz odpowiednia cyrkulacja powietrza są niezbędne do skutecznego przekazywania ciepła, podczas gdy właściwy stosunek mieszanki płynu chłodzącego zapewnia optymalne pochłanianie ciepła i zabezpieczenie przed zamarzaniem. Regularne badanie ciśnienia w układzie chłodzenia pozwala wykryć wycieki zanim spowodują przegrzanie, a systemy monitorowania temperatury dają wczesne ostrzeżenie o powstających problemach.