Branża budowlana znajduje się w decydującym punkcie zwrotnym, ponieważ tradycyjna spalinowa technika napotyka rosnące presje ze strony nowych rozwiązań elektrycznych. Ta transformacja jest szczególnie widoczna w dziedzinie silników koparek, gdzie dziesięciolecia dominacji silników diesla są wyzywane przez innowacyjne napędy elektryczne. Zrozumienie podstawowych różnic między tymi technologiami jest kluczowe dla wykonawców, zarządców sprzętu oraz specjalistów branżowych, którzy muszą poruszać się po zmieniającym się krajobrazie, utrzymując jednocześnie efektywność operacyjną i spełniając wymagania środowiskowe.

Debata na temat silników spalinowych a elektrycznych koparek obejmuje wiele aspektów, w tym możliwości wydajnościowe, wpływ na środowisko, koszty eksploatacji oraz wymagania dotyczące infrastruktury. Każda z tych technologii wiąże się z wyraźnymi zaletami i wyzwaniami, które należy starannie ocenić w kontekście konkretnych potrzeb operacyjnych i warunków regulacyjnych. W miarę jak producenci dalej doskonalą zarówno efektywność silników diesla, jak i technologię baterii elektrycznych, wybór między tymi systemami napędowymi staje się coraz bardziej skomplikowany, lecz krytycznie ważny dla długoterminowego sukcesu biznesowego.

Specyfikacja techniczna i właściwości użytkowe

Dostarczanie mocy i charakterystyka momentu obrotowego silnika diesla

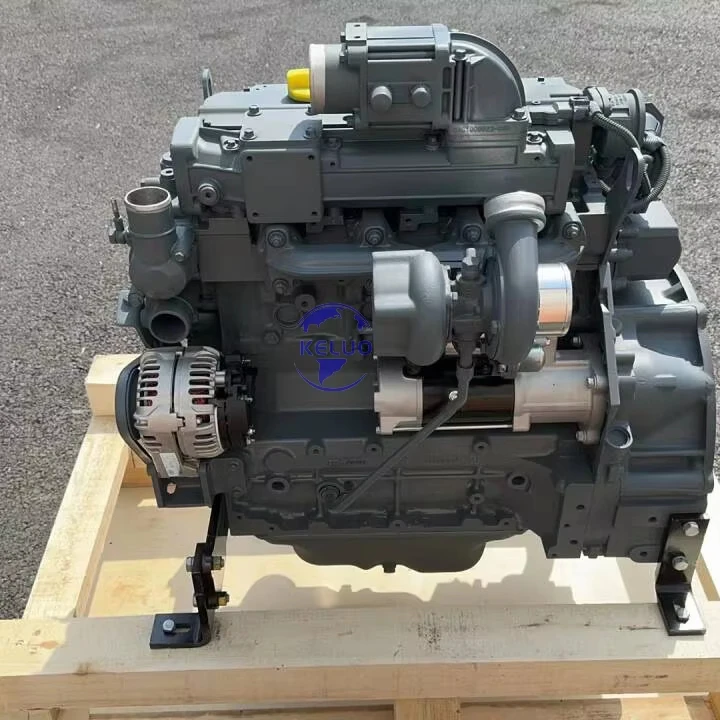

Tradycyjne silniki wysokoprężne w koparkach dominowały na rynku sprzętu budowlanego przez dziesięciolecia ze względu na wyjątkowy stosunek mocy do wagi oraz solidne charakterystyki momentu obrotowego. Nowoczesne silniki wysokoprężne zazwyczaj osiągają maksymalny moment obrotowy w stosunkowo niskim zakresie obrotów, co czyni je idealnie dostosowanymi do wymagających systemów hydraulicznych napędzających pracę koparek. Proces spalania w silnikach wysokoprężnych zapewnia stałą moc przy różnych obciążeniach, gwarantując niezawodną wydajność podczas intensywnego kopania, podnoszenia i manipulowania materiałami.

Nowoczesne silniki spalinowe koparek wyposażone są w zaawansowane technologie, takie jak wtrysk paliwa systemem common rail, turbosprężarki o zmiennej geometrii oraz zaawansowane systemy zarządzania pracą silnika. Te innowacje znacząco poprawiły efektywność zużycia paliwa, zachowując jednocześnie cechy wysokiego momentu obrotowego niezbędne w zastosowaniach ciężkich. Sprawność termiczna nowoczesnych silników diesla często przekracza 40%, co stanowi istotną poprawę w porównaniu do poprzednich generacji, oferując przy tym stabilną moc niezbędną do długotrwałej pracy.

Charakterystyka mocy silnika elektrycznego i zalety natychmiastowego momentu obrotowego

Silniki elektryczne w koparkach oferują zasadniczo inne charakterystyki dostarczania mocy niż ich odpowiedniki z silnikami spalinowymi, zapewniając natychmiastową gotowość momentu obrotowego od zera obr/min. Ta bezpośrednia reakcja na moc przekłada się na większą precyzję działania oraz lepszą reaktywność podczas delikatnych zadań pozycjonowania. Silniki elektryczne utrzymują stały moment obrotowy w całym zakresie pracy, eliminując ograniczenia krzywej momentu obrotowego właściwe silnikom spalinowym.

Charakterystyka sprawnościowa silników elektrycznych w koparkach zwykle przekracza 90%, znacznie przewyższając sprawność termiczną silników diesla. Ta wyższa sprawność przekłada się na zmniejszone zużycie energii na jednostkę wykonanej pracy, choć ogólna sprawność eksploatacyjna musi uwzględniać straty podczas ładowania baterii oraz ograniczenia związane z magazynowaniem energii. Silniki elektryczne generują również znacznie mniej ciepła niż silniki wysokoprężne, co redukuje wymagania dotyczące systemów chłodzenia i poprawia ogólne wykorzystanie energii.

Wpływ na środowisko i zgodność regulacyjna

Profile emisji i kwestie jakości powietrza

Ocena oddziaływania na środowisko silników koparek wykracza poza proste emisje z rury wydechowej i obejmuje cały cykl życia produkcji i zużycia energii. Silniki diesla koparek produkują bezpośrednie emisje, w tym tlenki azotu, materię cząstkową i dwutlenek węgla w miejscu eksploatacji. Mimo znaczących ulepszeń w technologii kontroli emisji spalin z silników wysokoprężnych, w tym redukcji katalitycznej selektywnej i filtrów cząstek stałych, silniki te nadal przyczyniają się do problemów lokalnej jakości powietrza oraz emisji gazów cieplarnianych.

Nowoczesne silniki wysokoprężne koparek muszą spełniać coraz bardziej rygorystyczne normy emisji, takie jak EPA Tier 4 Final oraz przepisy europejskiej fazy V. Te standardy napędzają znaczący postęp technologiczny w projektowaniu silników wysokoprężnych, prowadząc do czystszych procesów spalania i skuteczniejszych systemów oczyszczania spalin. Jednakże podstawowa natura silników spalinowych oznacza, że pewien poziom emisji pozostaje nieunikniony, szczególnie w gęsto zabudowanych obszarach miejskich, gdzie problemy dotyczące jakości powietrza są najpilniejsze.

Źródło zasilania elektrycznego i analiza wpływu na sieć

Silniki elektryczne koparek nie emitują bezpośrednich zanieczyszczeń podczas pracy, co oferuje znaczące korzyści w przestrzeniach zamkniętych, środowiskach miejskich oraz obszarach o surowych wymaganiach dotyczących jakości powietrza. Jednak korzyści środowiskowe napędu elektrycznego w dużym stopniu zależą od struktury produkcji energii elektrycznej wykorzystywanej do ładowania baterii. W regionach o wysokim udziałie energii odnawialnej koparki elektryczne mogą osiągać znacznie niższe emisje w całym cyklu życia w porównaniu z alternatywami na silniki spalinowe.

Oceniając oddziaływanie na środowisko, należy również wziąć pod uwagę wpływ produkcji i utylizacji baterii o dużej pojemności wymaganych dla elektrycznych silników koparek . Zaawansowane systemy baterii litowo-jonowych wymagają znacznych zasobów w procesie produkcji i stwarzają wyzwania związane z recyklingiem na końcu okresu użytkowania. Niemniej jednak technologie recyklingu baterii stale się poprawiają, a wpływ na środowisko przypadający na jednostkę magazynowania energii zmniejsza się wraz z postępem technologii baterii oraz wzrostem skali produkcji.

Analiza kosztów operacyjnych i zagadnienia ekonomiczne

Pierwotne inwestycje kapitałowe i koszty wyposażenia

Pierwotna inwestycja kapitałowa związana z silnikami koparek diesla zwykle wiąże się z niższym kosztem początkowym w porównaniu do rozwiązań elektrycznych, przede wszystkim ze względu na dojrzałą bazę produkcyjną i ugruntowane łańcuchy dostaw technologii diesel. Konwencjonalne silniki koparek diesla korzystają z dziesięcioleci optymalizacji produkcji oraz konkurencyjnych cen oferowanych przez wielu dostawców. Infrastruktura wspomagająca pracę urządzeń diesel, w tym magazyny paliw i zakłady serwisowe, jest szeroko dostępna i stosunkowo tania w budowie.

Silniki elektrycznych koparek są obecnie droższe ze względu na kosztowne systemy baterii oraz specjalistyczne komponenty napędu elektrycznego. Różnica cenowa między systemami diesla a elektrycznymi może wynosić od 30% do 100%, w zależności od konkretnego zastosowania i wymagań dotyczących pojemności baterii. Jednak zachęty rządowe oraz przepisy środowiskowe coraz częściej redukują te początkowe różnice cenowe, szczególnie na rynkach z ambitnymi celami redukcji emisji.

Koszty eksploatacji i ekonomia cyklu życia

Długoterminowe koszty eksploatacji stanowią skomplikowaną porównywalność między silnikami wysokoprężnymi a elektrycznymi koparkami, przy czym wiele zmiennych wpływa na równanie ekonomiczne. Koszty paliwa oleju napędowego zmieniają się znacząco w zależności od światowych rynków ropy naftowej, podczas gdy ceny energii elektrycznej są bardziej stabilne i przewidywalne. Silniki elektryczne w koparkach wymagają zazwyczaj mniejszej konserwacji ze względu na mniejszą liczbę ruchomych części oraz brak wymiany oleju, filtrów i konserwacji systemów emisji charakterystycznych dla silników wysokoprężnych.

Analiza kosztów eksploatacyjnych musi uwzględniać różnice w wydajności pomiędzy obiema technologiami. Silniki wysokoprężne w koparkach umożliwiają dłuższe okresy pracy ograniczone jedynie pojemnością paliwa, podczas gdy systemy elektryczne wymagają przerw na ładowanie, co może wpływać na wydajność w niektórych zastosowaniach. Jednak koparki elektryczne często oferują lepszą precyzję i kontrolę, potencjalnie zwiększając wydajność w zastosowaniach wymagających delikatnego manipulowania lub dokładnego pozycjonowania.

Wymagania infrastrukturalne i praktyczne wdrożenie

Infrastruktura paliwowa i kwestie związane z łańcuchem dostaw

Silniki wysięgnikowych koparek spalinowych korzystają z rozbudowanej, istniejącej infrastruktury paliwowej obejmującej niemal wszystkie regiony geograficzne, w których pracuje sprzęt budowlany. Systemy dostawy paliwa, obiekty magazynowe oraz urządzenia do tankowania są ustandaryzowane i łatwo dostępne. Wysoka gęstość energii oleju napędowego pozwala na długotrwałą pracę między kolejnymi tankowaniami, co czyni silniki wysięgnikowych koparek spalinowych szczególnie odpowiednimi dla terenów odległych lub projektów realizowanych w miejscach o ograniczonym dostępie do infrastruktury.

Łańcuch dostaw paliwa oraz komponentów konserwacyjnych jest dobrze rozwinięty i globalnie rozproszony, co zapewnia niezawodną dostępność części i wsparcie serwisowe. Ta przewaga infrastrukturalna staje się szczególnie istotna dla firm wykonawczych działających w wielu regionach geograficznych lub na terenach oddalonych, gdzie specjalistyczna infrastruktura ładowania pojazdów elektrycznych może być niedostępna lub niewykonalna ekonomicznie.

Infrastruktura ładowania i wyzwania związane z integracją z siecią

Silniki elektrycznych koparek wymagają znacznych inwestycji w infrastrukturę ładowania, które wykraczają poza proste podłączenia elektryczne. Systemy ładowania o dużej mocy niezbędne do szybkiego uzupełniania ładunku baterii wymagają istotnych ulepszeń instalacji elektrycznej i mogą potrzebować uzgodnień z dostawcą energii w celu zapewnienia odpowiedniego zasilania. Infrastruktura ładowania musi sprostać dużym zapotrzebowaniom mocy systemów baterii o dużej pojemności, zachowując jednocześnie kompatybilność z istniejącą infrastrukturą sieci elektrycznej.

Budowy wykorzystujące silniki elektryczne koparek muszą starannie planować harmonogramy ładowania, aby uniknąć opłat za szczytowe obciążenie i zapewnić wystarczającą dostępność mocy dla wielu maszyn. Inteligentne systemy ładowania oraz technologie zarządzania energią mogą optymalizować schematy ładowania, jednak te systemy zwiększają złożoność i koszty planowania projektów. Oddalone lub tymczasowe place budowy stoją przed szczególnymi wyzwaniami w zakresie tworzenia odpowiedniej infrastruktury ładowania dla koparek elektrycznych.

Zastosowania Eksploatacyjne i Analiza Przydatności

Zastosowania Ciężkie i Wymagania dotyczące Ciągłej Eksploatacji

Silniki spalinowe do koparek wyróżniają się w zastosowaniach wymagających długotrwałego wysokiego wydatku mocy, takich jak duże roboty ziemne, kamieniołomy czy projekty budowy przemysłowej. Gęstość energii paliwa diesel pozwala na ciągłą pracę przez 8–12 godzin bez tankowania, co czyni systemy diesla szczególnie odpowiednimi dla projektów o napiętym harmonogramie lub ograniczonych okazjach do postoju. Zastosowania ciężkie korzystają z odporności silników diesla oraz ich zdolności do utrzymywania wydajności w ekstremalnych warunkach pracy.

Charakterystyka zarządzania temperaturą silników wysokoprężnych w koparkach pozwala na długotrwałą pracę w warunkach wysokich temperatur otoczenia bez znaczącego spadku wydajności. Silniki diesel mogą skutecznie działać w zapylonych, zanieczyszczonych lub trudnych warunkach środowiskowych, w których systemy elektryczne mogłyby napotkać problemy z ochroną komponentów i wymaganiami chłodzenia. Te zalety eksploatacyjne sprawiają, że silniki wysokoprężne w koparkach są preferowanym wyborem w wielu zastosowaniach przemysłowych i górniczych.

Praca precyzyjna i zastosowania miejskie

Silniki elektryczne w koparkach wykazują lepsze cechy eksploatacyjne w zastosowaniach wymagających precyzyjnej kontroli i cichej pracy. Natychmiastowa reakcja momentu obrotowego oraz możliwość regulacji prędkości silników elektrycznych umożliwiają dokładniejsze pozycjonowanie i płynniejszą pracę w porównaniu z alternatywami dieselowymi. Projekty budowlane w obszarach zurbanizowanych korzystają z niższego poziomu hałasu oraz braku lokalnych emisji spalin koparek elektrycznych, co odpowiada na troski społeczności lokalnej i spełnia wymagania regulacyjne w gęsto zabudowanych terenach miejskich.

Zastosowania wewnętrzne, roboty tunelowe oraz prace w przestrzeniach zamkniętych wyraźnie korzystają z silników elektrycznych w koparkach ze względu na eliminację emisji i zmniejszone wymagania dotyczące wentylacji. Kompaktowa konstrukcja oraz mniejsze wymagania chłodzenia systemów elektrycznych mogą zapewnić przewagę w zastosowaniach ograniczonych przestrzennie, gdzie tradycyjne układy wydechowe i chłodzenia diesla stwarzają trudności montażowe.

Trendy technologiczne przyszłości i ewolucja rynku

Rozwój silników spalinowych i poprawa ich efektywności

Trwające rozwój silników diesla w koparkach koncentruje się na dalszej poprawie efektywności oraz redukcji emisji dzięki zaawansowanym technologiom spalania i integracji paliw alternatywnych. Producenci kontynuują inwestycje w badania mające na celu optymalizację wydajności silników wysokoprężnych przy jednoczesnym spełnianiu coraz bardziej restrykcyjnych przepisów środowiskowych. Hybrydowe systemy łączące silniki diesel z asystentem elektrycznym stanowią rozwiązanie pośrednie, które wykorzystuje zalety obu technologii.

Alternatywne paliwa diesel, w tym biodiesel, odnawialny diesel oraz paliwa syntetyczne, oferują sposoby zmniejszenia śladu węglowego silników koparek diesel, zachowując jednocześnie kompatybilność z istniejącą infrastrukturą. Te alternatywy paliwowe mogą zapewnić natychmiastową redukcję emisji bez konieczności dokonywania znaczących modyfikacji sprzętu lub inwestycji w infrastrukturę, przedłużając żywotność technologii diesel na rynkach zorientowanych na ochronę środowiska.

Ewolucja technologii elektrycznej i postęp baterii

Szybki postęp w technologii baterii nadal poprawia wiarygodność silników elektrycznych w koparkach dzięki zwiększonej gęstości energii, szybszemu ładowaniu oraz przedłużonej wydajności cyklu życia. Chemie baterii nowej generacji obiecują obniżenie kosztów, masy i czasu ładowania, jednocześnie poprawiając bezpieczeństwo i cechy środowiskowe. Baterie litowo-polimerowe i inne nowe technologie mogą wyeliminować wiele obecnych ograniczeń silników elektrycznych w koparkach.

Technologia bezprzewodowego ładowania oraz zautomatyzowane systemy wymiany baterii stanowią potencjalne rozwiązania problemów związanych z infrastrukturą ładowania napotykanych przez koparki elektryczne. Technologie te mogą umożliwić ciągłą pracę porównywalną z systemami dieslowymi, zachowując przy tym korzyści środowiskowe i eksploatacyjne napędu elektrycznego. Integracja z systemami energii odnawialnej oraz inteligentnymi sieciami dalszym stopniu wzmaga korzyści środowiskowe silników elektrycznych w koparkach.

Często zadawane pytania

Jakie są główne różnice w wydajności między silnikami wysokoprężnymi a elektrycznymi koparkami

Silniki wysokoprężne w koparkach zapewniają trwałą, wysoką moc wyjściową oraz sprawdzoną niezawodność podczas długotrwałych okresów pracy, oferując zazwyczaj 8–12 godzin ciągłej pracy między tankowaniami. Elektryczne silniki koparek charakteryzują się natychmiastową reakcją momentu obrotowego i lepszą precyzją sterowania, ale obecnie napotykają ograniczenia dotyczące czasu pracy między ładowaniami. Systemy elektryczne osiągają sprawność na poziomie 90% w porównaniu do 40% sprawności termicznej silników diesla, choć ogólna produktywność zależy od konkretnych wymagań aplikacji oraz dostępności infrastruktury ładowania.

Jak porównują się koszty eksploatacji silników wysokoprężnych i elektrycznych w koparkach

Początkowe koszty zakupu silników elektrycznych do koparek są zazwyczaj o 30–100% wyższe niż w przypadku alternatyw diesla, ze względu na drogie systemy akumulatorów, choć zachęty rządowe mogą zmniejszyć tę różnicę. Koszty eksploatacji są korzystniejsze dla systemów elektrycznych dzięki niższym kosztom energii na jednostkę pracy, ograniczonym potrzebom konserwacji oraz brakowi wymiany oleju i konieczności serwisowania systemów emisji. Całkowity koszt posiadania zależy jednak od intensywności użytkowania, lokalnych cen paliwa i energii elektrycznej oraz dostępności infrastruktury ładowania.

Jakie wymagania dotyczące infrastruktury są konieczne dla silników elektrycznych do koparek

Silniki elektryczne koparek wymagają rozbudowanej infrastruktury elektrycznej, w tym systemów ładowania o dużej pojemności, wystarczającej pojemności zasilania elektrycznego oraz potencjalnie modernizacji sieci energetycznej w celu obsługi wielu maszyn. Koszty infrastruktury ładowania mogą być znaczne na placach budowy, szczególnie w odległych lokalizacjach, gdzie dostęp do energii elektrycznej może być ograniczony. Silniki spalinowe koparek korzystają z istniejącej infrastruktury paliwowej, która jest powszechnie dostępna i wymaga minimalnych inwestycji związanych z danym miejscem dla większości zastosowań.

Która technologia jest lepiej dopasowana do różnych typów zastosowań budowlanych

Silniki spalinowe koparek są doskonałe w zastosowaniach wymagających intensywnej ciągłej pracy, takich jak duże roboty ziemne, kamieniołomy czy prace na odległych placach budowy, gdzie infrastruktura do tankowania jest łatwo dostępna. Silniki elektryczne koparek są szczególnie odpowiednie dla budownictwa miejskiego, zastosowań wewnątrz pomieszczeń, prac precyzyjnych oraz obszarów o szczególnej wrażliwości ekologicznej, gdzie emisja i hałas muszą być minimalizowane. Wybór zależy od konkretnych wymagań operacyjnych, warunków terenowych, przepisów środowiskowych oraz dostępnej infrastruktury wsparcia.

Spis treści

- Specyfikacja techniczna i właściwości użytkowe

- Wpływ na środowisko i zgodność regulacyjna

- Analiza kosztów operacyjnych i zagadnienia ekonomiczne

- Wymagania infrastrukturalne i praktyczne wdrożenie

- Zastosowania Eksploatacyjne i Analiza Przydatności

- Trendy technologiczne przyszłości i ewolucja rynku

-

Często zadawane pytania

- Jakie są główne różnice w wydajności między silnikami wysokoprężnymi a elektrycznymi koparkami

- Jak porównują się koszty eksploatacji silników wysokoprężnych i elektrycznych w koparkach

- Jakie wymagania dotyczące infrastruktury są konieczne dla silników elektrycznych do koparek

- Która technologia jest lepiej dopasowana do różnych typów zastosowań budowlanych