Operator alat berat dan manajer armada memahami bahwa menjaga kinerja mesin excavator secara optimal sangat penting untuk keberhasilan proyek dan efisiensi operasional. Ketika mesin excavator mengalami masalah, hal ini dapat menyebabkan waktu henti yang mahal, keterlambatan jadwal proyek, dan biaya perbaikan yang signifikan. Memahami masalah-masalah umum yang sering terjadi pada mesin excavator serta solusi penanganannya memungkinkan operator untuk menerapkan langkah-langkah pencegahan dan menangani masalah sebelum berkembang menjadi kerusakan besar.

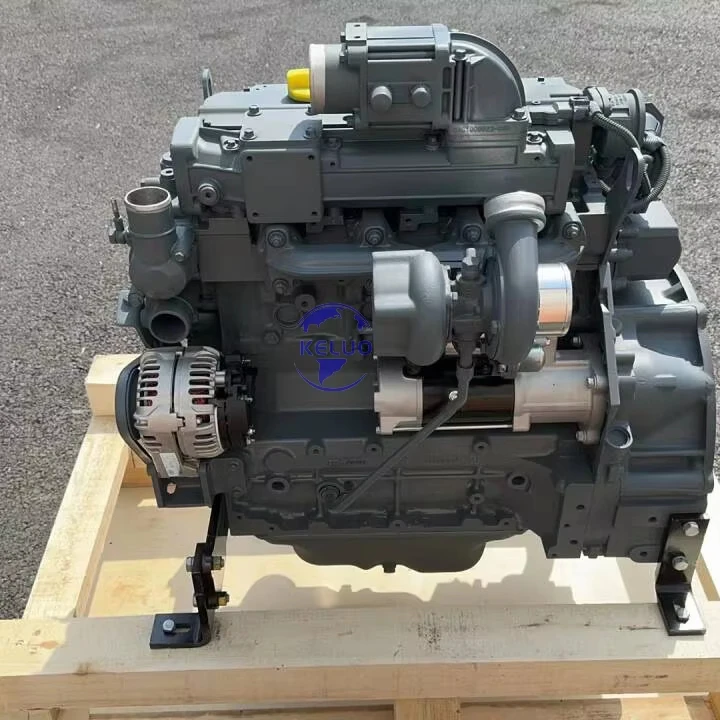

Mesin ekskavator modern adalah powerplant canggih yang beroperasi dalam kondisi ekstrem, termasuk suhu tinggi, beban berat, dan siklus operasi terus-menerus. Lingkungan yang menuntut ini membuat mesin ekskavator rentan terhadap berbagai tantangan mekanis dan operasional yang memerlukan penanganan cepat serta protokol perawatan yang tepat. Teknisi profesional dan operator peralatan harus mengenali tanda-tanda peringatan dini serta menerapkan pendekatan pemecahan masalah secara sistematis untuk menjaga kinerja pada tingkat optimal.

Masalah Utama Kinerja Mesin

Kehilangan Tenaga dan Penurunan Kinerja

Kehilangan tenaga merupakan salah satu masalah mesin ekskavator yang paling sering dilaporkan, ditandai dengan menurunnya kinerja sistem hidrolik, kecepatan operasional yang lebih lambat, dan ketidakmampuan untuk menangani beban kerja normal. Kondisi ini biasanya berkembang secara bertahap, sehingga sulit bagi operator untuk mendeteksi sejak dini karena mereka cenderung menyesuaikan pola kerjanya untuk mengimbangi penurunan kinerja. Beberapa faktor mendasar yang menyebabkan hilangnya tenaga antara lain kontaminasi sistem bahan bakar, hambatan pada saluran udara masuk, serta ausnya komponen internal mesin yang memengaruhi rasio kompresi.

Kontaminasi sistem bahan bakar sering terjadi ketika air, kotoran, atau partikel lain masuk ke tangki bahan bakar melalui penyaringan yang tidak memadai atau praktik penyimpanan bahan bakar yang rusak. Bahan bakar yang terkontaminasi memengaruhi efisiensi pembakaran dan dapat merusak komponen sistem injeksi yang sensitif, menyebabkan pengiriman bahan bakar tidak teratur dan penurunan daya keluaran. Pengujian berkala terhadap kualitas bahan bakar serta pemeliharaan sistem penyaringan yang tepat membantu mencegah masalah ini berkembang menjadi perbaikan yang mahal.

Overheating dan Pengendalian Suhu

Masalah terkait suhu pada mesin ekskavator dapat menyebabkan kerusakan parah jika tidak segera ditangani, karena panas berlebih memengaruhi komponen logam, segel, dan sifat oli pelumas. Overheating biasanya disebabkan oleh gangguan pada sistem pendingin, termasuk penyumbatan radiator, kebocoran cairan pendingin, atau kegagalan termostat yang mengganggu proses pelepasan panas secara normal. Faktor lingkungan seperti suhu ambient yang tinggi dan kondisi debu yang berat dapat memperparah tantangan pada sistem pendingin.

Pemeliharaan sistem pendingin memerlukan pemeriksaan rutin sirip radiator, level cairan pendingin, dan kinerja pompa sirkulasi untuk memastikan kemampuan perpindahan panas yang optimal. Inti radiator yang tersumbat menghambat aliran udara yang cukup, sedangkan level cairan pendingin yang rendah mengurangi kemampuan sistem dalam menyerap dan menghantarkan panas mesin secara efektif. Jadwal pemeliharaan profesional sebaiknya mencakup pengujian tekanan sistem pendingin dan analisis kualitas cairan pendingin untuk mengidentifikasi potensi masalah sebelum menyebabkan kerusakan mesin.

Komplikasi Sistem Bahan Bakar

Kerusakan Sistem Injeksi

Mesin ekskavator modern mengandalkan sistem injeksi bahan bakar presisi yang memberikan jumlah bahan bakar tertentu pada interval waktu tertentu untuk mengoptimalkan efisiensi pembakaran dan pengendalian emisi. Masalah pada sistem injeksi dapat muncul sebagai mesin yang tidak stabil saat idle, asap hitam, penurunan efisiensi bahan bakar, serta operasi mesin yang tidak teratur yang memengaruhi kinerja keseluruhan mesin. Masalah umum pada sistem injeksi meliputi nozzle injektor yang aus, bahan bakar terkontaminasi, dan gangguan pada sistem kontrol elektronik.

Keausan injektor bahan bakar terjadi secara alami seiring waktu karena aliran bahan bakar bertekanan tinggi yang mengikis komponen internal, tetapi bahan bakar terkontaminasi secara signifikan mempercepat proses degradasi ini. Air dalam sistem bahan bakar dapat menyebabkan kerusakan korosi pada permukaan yang dibuat dengan presisi, sedangkan kontaminasi partikel dapat menyumbat saluran kecil dan mengganggu pola semprotan. Penggantian filter bahan bakar secara berkala dan pembersihan sistem bahan bakar membantu menjaga integritas sistem injeksi serta mencegah kerusakan komponen yang mahal.

Kualitas Bahan Bakar dan Masalah Kontaminasi

Kualitas bahan bakar yang buruk merupakan ancaman serius terhadap mesin penggali keandalan dan umur panjang, karena bahan bakar yang terkontaminasi atau menurun kualitasnya memengaruhi karakteristik pembakaran dan dapat merusak komponen sistem yang sensitif. Sumber kontaminasi bahan bakar meliputi infiltrasi air, pertumbuhan mikroba, zat partikulat, dan degradasi kimia yang terjadi selama periode penyimpanan yang lama. Kontaminan-kontaminan ini dapat menyebabkan kerusakan pada sistem injeksi, keausan pompa bahan bakar, serta gangguan pembakaran yang mengurangi kinerja mesin.

Kontaminasi air memberikan risiko khusus terhadap sistem bahan bakar mesin ekskavator karena air memicu korosi, mendukung pertumbuhan mikroba, dan dapat membeku dalam kondisi dingin, menyumbat saluran dan filter bahan bakar. Penerapan praktik penyimpanan bahan bakar yang tepat, termasuk pengosongan tangki secara berkala dan pemisahan air, membantu menjaga kualitas bahan bakar serta mencegah masalah yang terkait dengan kontaminasi. Aditif bahan bakar dan biocides mungkin diperlukan di lingkungan operasi tertentu untuk mencegah pertumbuhan mikroba dan penurunan kualitas bahan bakar.

Pelumasan dan Pengelolaan Oli

Masalah Tekanan dan Sirkulasi Oli

Tekanan oli dan sirkulasi yang memadai sangat penting untuk perlindungan mesin ekskavator, karena oli pelumas mengurangi gesekan antar komponen yang bergerak, menyerap panas, serta membantu menyegel ruang bakar. Masalah tekanan oli dapat mengindikasikan pompa oli yang aus, saluran oli yang tersumbat, atau keausan mesin bagian dalam yang berlebihan sehingga memungkinkan tekanan lolos dari jalur sirkulasi normal. Kondisi tekanan oli rendah dapat menyebabkan kerusakan mesin yang cepat, sehingga deteksi dini dan perbaikan sangat penting untuk mencegah kegagalan total.

Pemeliharaan sistem sirkulasi oli melibatkan pengujian tekanan secara berkala, analisis kualitas oli, dan penggantian filter untuk memastikan pelumasan yang tepat mencapai semua komponen mesin. Bantalan yang aus, segel yang rusak, dan saluran oli yang tersumbat dapat mengganggu pola sirkulasi normal dan menyebabkan kegagalan pelumasan lokal. Peralatan diagnostik profesional dapat mengidentifikasi masalah sirkulasi sebelum menyebabkan kerusakan mesin permanen, sehingga memungkinkan tindakan pemeliharaan proaktif.

Kontaminasi dan Degradasi Minyak

Kualitas oli mesin secara langsung memengaruhi kinerja mesin ekskavator dan umur panjang komponennya, karena oli yang terkontaminasi atau menurun kualitasnya kehilangan sifat pelindungnya dan bahkan dapat mempercepat proses keausan. Sumber kontaminasi oli meliputi hasil samping pembakaran, infiltrasi kotoran dari luar, kebocoran cairan pendingin, dan pengenceran bahan bakar yang mengubah viskositas dan sifat kimia oli. Program analisis oli secara rutin membantu mengidentifikasi tren kontaminasi serta menentukan interval penggantian oli yang optimal berdasarkan kondisi operasional aktual.

Mesin ekskavator yang beroperasi di lingkungan berdebu menghadapi risiko peningkatan kontaminasi oli akibat partikel udara yang masuk melalui sistem breather dan segel yang aus. Penerapan sistem filtrasi udara yang efektif serta pemeliharaan operasi sistem breather yang tepat membantu meminimalkan kontaminasi eksternal. Interval penggantian oli yang diperpanjang dapat sesuai untuk lingkungan operasi yang bersih, sedangkan aplikasi dengan beban berat memerlukan penggantian oli yang lebih sering guna menjaga tingkat perlindungan yang memadai.

Tantangan Intake dan Filtrasi Udara

Pemeliharaan dan Penggantian Filter Udara

Asupan udara bersih sangat penting bagi kinerja dan umur panjang mesin excavator, karena udara yang terkontaminasi dapat menyebabkan keausan silinder yang cepat, penurunan tenaga, serta kegagalan komponen secara dini. Sistem filtrasi udara harus mampu menghilangkan partikel sambil mempertahankan aliran udara yang cukup untuk kebutuhan pembakaran, sehingga menciptakan keseimbangan antara efisiensi penyaringan dan tingkat hambatan. Filter udara yang tersumbat mengurangi ketersediaan aliran udara dan dapat menyebabkan mesin bekerja dalam kondisi kaya bahan bakar, sedangkan filter yang rusak memungkinkan kontaminan masuk ke ruang bakar.

Mesin ekskavator yang beroperasi di lingkungan konstruksi menghadapi tantangan kontaminasi udara ekstrem dari debu, puing, dan partikel udara lainnya yang dapat dengan cepat membebani sistem penyaringan. Penerapan jadwal perawatan filter berdasarkan kondisi operasi, bukan interval waktu tetap, membantu mengoptimalkan kinerja penyaringan. Pre-cleaner dan sistem filtrasi yang ditingkatkan mungkin diperlukan dalam kondisi debu parah untuk memperpanjang masa pakai filter dan meningkatkan tingkat perlindungan.

Masalah Turbocharger dan Tekanan Boost

Mesin ekskavator bertenaga turbo mengandalkan tingkat tekanan dorong (boost pressure) yang tepat untuk mempertahankan daya keluaran sesuai rating dan efisiensi bahan bakar, sehingga kesehatan sistem turbocharger sangat penting bagi kinerja mesin secara keseluruhan. Masalah pada turbocharger dapat muncul sebagai penurunan tenaga, asap berlebihan, suara-suara tidak biasa, serta pembacaan tekanan dorong yang berubah, yang menunjukkan adanya keausan komponen internal atau hambatan pada sistem. Masalah umum pada turbocharger meliputi keausan bantalan, kerusakan roda kompresor, dan gangguan wastegate yang memengaruhi pengaturan tekanan dorong.

Perawatan turbocharger memerlukan perhatian terhadap kualitas oli, filtrasi udara, dan prosedur operasi yang memengaruhi umur pakai komponen. Oli yang terkontaminasi dapat merusak bantalan turbocharger presisi, sedangkan filtrasi udara yang buruk memungkinkan partikel abrasif mengikis roda kompresor dan turbin. Prosedur pemanasan dan pendinginan mesin yang benar membantu memperpanjang usia turbocharger dengan mencegah kejut termal dan memastikan pelumasan yang memadai selama fase-fase operasi kritis.

Masalah Sistem Kontrol Elektronik

Kegagalan Sensor dan Kode Diagnostik

Mesin ekskavator modern dilengkapi sistem kontrol elektronik canggih yang memantau parameter operasi serta menyesuaikan pengiriman bahan bakar, waktu penyalaan, dan sistem kontrol emisi untuk kinerja optimal. Kegagalan sistem elektronik dapat menyebabkan berbagai masalah operasional, termasuk penurunan tenaga, peningkatan emisi, dan aktivasi sistem proteksi yang membatasi operasi mesin. Kode masalah diagnostik memberikan informasi berharga untuk mengatasi permasalahan sistem elektronik serta mengidentifikasi kegagalan komponen tertentu.

Kegagalan sensor merupakan masalah sistem elektronik yang umum terjadi dan dapat memengaruhi kinerja mesin serta kepatuhan emisi, karena sensor yang rusak memberikan informasi yang salah ke modul kontrol. Sensor suhu, sensor tekanan, dan sensor posisi harus beroperasi dalam parameter yang ditentukan untuk memastikan fungsi sistem yang tepat. Pengujian sistem diagnostik secara berkala dan kalibrasi sensor membantu menjaga keandalan sistem elektronik serta mencegah masalah kinerja yang terkait dengan penyimpangan atau kegagalan sensor.

Masalah Kabel dan Konektor

Konektor listrik dan harness kabel pada mesin excavator menghadapi kondisi operasional yang menantang, termasuk getaran, suhu ekstrem, serta paparan kelembapan yang dapat menyebabkan kegagalan koneksi dan gangguan sinyal. Konektor yang terkorosi, kabel yang rusak, dan terminal yang longgar dapat menimbulkan masalah intermiten yang sulit didiagnosis dan dapat menyebabkan perilaku mesin yang tidak stabil. Penerapan proteksi kabel yang tepat serta perawatan koneksi secara berkala membantu mencegah masalah pada sistem kelistrikan.

Proteksi lingkungan untuk komponen listrik menjadi sangat penting dalam aplikasi excavator di mana paparan air, bahan kimia, dan material abrasif dapat merusak sistem elektronik sensitif. Konektor yang tersegel, penyaluran kabel yang benar, serta inspeksi rutin membantu menjaga integritas sistem kelistrikan. Peralatan diagnosis profesional dapat mengidentifikasi masalah kelistrikan sebelum menyebabkan kegagalan sistem, memungkinkan intervensi perawatan proaktif yang mencegah downtime mahal.

Strategi Pemeliharaan Preventif

Protokol Pemeriksaan Berkala

Protokol inspeksi sistematis menjadi dasar dari program perawatan mesin ekskavator yang efektif, memungkinkan deteksi dini masalah dan mencegah kerusakan kecil berkembang menjadi kegagalan besar. Jadwal inspeksi harian, mingguan, dan berkala harus mencakup pemeriksaan level fluida, penilaian kondisi secara visual, serta pemantauan parameter operasional yang memberikan gambaran mengenai kesehatan mesin. Mendokumentasikan hasil inspeksi menciptakan catatan riwayat perawatan yang bernilai, membantu mengidentifikasi tren yang sedang berkembang dan mengoptimalkan interval perawatan.

Program pemeliharaan profesional menggabungkan teknik pemantauan kondisi seperti analisis oli, pemantauan getaran, dan pencitraan termal yang memberikan data objektif mengenai kondisi mesin. Alat diagnostik ini dapat mengidentifikasi pola keausan internal, masalah pelumasan, serta gangguan mekanis yang sedang berkembang sebelum menyebabkan masalah operasional. Analisis tren membantu memprediksi kebutuhan pemeliharaan dan mengoptimalkan waktu penggantian komponen berdasarkan kondisi aktual, bukan interval waktu yang sewenang-wenang.

Analisis dan Pemantauan Fluida

Program analisis fluida rutin memberikan wawasan berharga mengenai kondisi mesin ekskavator dan membantu mengoptimalkan jadwal perawatan berdasarkan kondisi operasional aktual, bukan rekomendasi generik. Analisis oli dapat mendeteksi logam aus internal, tingkat kontaminasi, dan penipisan aditif yang menunjukkan masalah yang sedang berkembang atau kebutuhan perawatan. Analisis cairan pendingin membantu mengidentifikasi kebocoran sistem, masalah korosi, dan ketidakseimbangan kimia yang memengaruhi kinerja sistem pendingin serta umur komponen.

Analisis bahan bakar menjadi sangat penting untuk mesin ekskavator yang beroperasi di lokasi terpencil atau menggunakan bahan bakar dari berbagai sumber, karena variasi kualitas bahan bakar dapat memengaruhi kinerja mesin dan masa pakai komponen. Kandungan air, kontaminasi partikulat, dan sifat kimia harus dipantau guna memastikan bahan bakar memenuhi spesifikasi pabrikan mesin. Penerapan protokol pengujian bahan bakar membantu mencegah masalah terkait kontaminasi dan mengoptimalkan interval perawatan sistem bahan bakar.

Pendekatan Pemecahan Masalah dan Diagnostik

Identifikasi Masalah secara Sistematis

Pemecahan masalah yang efektif memerlukan pendekatan sistematis yang mengeliminasi variabel-variabel dan memfokuskan upaya diagnostik pada area masalah yang paling mungkin berdasarkan gejala dan riwayat operasi. Prosedur diagnostik profesional biasanya dimulai dengan pengujian operasional, inspeksi visual, dan pengukuran parameter dasar sebelum melanjutkan ke prosedur pengujian yang lebih kompleks. Mendokumentasikan gejala, kondisi operasi, dan aktivitas perawatan terkini membantu mempersempit fokus diagnostik dan menghindari pengujian yang tidak perlu.

Mesin ekskavator modern dilengkapi kemampuan diagnostik canggih yang memberikan informasi pemecahan masalah berharga melalui sistem kontrol elektronik dan peralatan pemantauan. Kode gangguan diagnostik, tampilan parameter, dan kemampuan pencatatan data membantu mengidentifikasi masalah sistem serta memantau efektivitas perbaikan. Peralatan diagnostik profesional dapat mengakses informasi sistem terperinci yang memungkinkan identifikasi masalah secara akurat dan verifikasi prosedur perbaikan.

Peralatan Diagnostik Profesional

Peralatan diagnostik canggih memungkinkan identifikasi masalah mesin ekskavator yang akurat serta membantu mengoptimalkan prosedur perbaikan demi efektivitas dan keandalan maksimal. Alat diagnostik elektronik dapat mengakses parameter sistem kontrol, mengambil data historis, dan melakukan pengujian khusus yang mendeteksi masalah intermiten atau gejala kerusakan yang sedang berkembang. Peralatan pengujian tekanan, alat ukur aliran, dan perangkat pengukur suhu menyediakan data objektif mengenai kinerja sistem dan kondisi komponen.

Investasi pada peralatan diagnostik berkualitas memberikan keuntungan berupa waktu diagnosis yang lebih singkat, akurasi perbaikan yang lebih baik, serta kemampuan pemeliharaan preventif yang ditingkatkan. Peralatan profesional umumnya dilengkapi pembaruan perangkat lunak dan dukungan teknis yang mengikuti perkembangan teknologi mesin dan prosedur diagnostik terkini. Program pelatihan membantu teknisi memaksimalkan kemampuan peralatan diagnostik dan tetap mutakhir dengan teknik pengecekan gangguan serta prosedur perbaikan yang terus berkembang.

FAQ

Seberapa sering oli mesin ekskavator harus diganti

Interval penggantian oli mesin ekskavator tergantung pada kondisi operasi, desain mesin, dan kualitas oli, tetapi biasanya berkisar antara 250 hingga 500 jam operasi. Aplikasi tugas berat termasuk lingkungan berdebu, suhu ekstrem, atau operasi terus-menerus mungkin memerlukan penggantian lebih sering. Program analisis oli membantu menentukan interval penggantian optimal berdasarkan kondisi oli yang sebenarnya, bukan periode waktu yang sembarang, sehingga berpotensi memperpanjang interval dalam kondisi baik sambil memastikan perlindungan yang memadai dalam aplikasi yang menuntut.

Apa yang menyebabkan asap hitam berlebih dari mesin ekskavator

Asap hitam dari mesin ekskavator biasanya menunjukkan pembakaran bahan bakar yang tidak sempurna akibat faktor-faktor seperti filter udara tersumbat, injektor bahan bakar aus, waktu penginjeksian bahan bakar tidak tepat, atau kondisi kelebihan beban. Masalah hambatan udara mencegah pasokan oksigen yang cukup untuk pembakaran sempurna, sedangkan masalah sistem bahan bakar dapat menyebabkan pasokan bahan bakar berlebihan atau pola semprotan yang buruk. Masalah turbocharger juga dapat menyebabkan asap hitam dengan mengurangi tekanan udara pembakaran dan mengganggu keseimbangan campuran udara-bahan bakar.

Mengapa mesin ekskavator saya kehilangan tenaga saat beroperasi

Kehilangan tenaga selama operasi mesin ekskavator dapat disebabkan oleh masalah sistem bahan bakar, pembatasan aliran udara masuk, masalah sistem pendingin, atau keausan internal mesin yang memengaruhi kompresi. Penyaring bahan bakar yang terkontaminasi, penyaring udara yang tersumbat, atau kondisi panas berlebih umumnya menyebabkan penurunan tenaga secara bertahap. Masalah sistem elektronik termasuk kegagalan sensor atau masalah modul kontrol juga dapat membatasi keluaran tenaga mesin sebagai tindakan proteksi. Diagnosis sistematis membantu mengidentifikasi penyebab spesifik dan menentukan prosedur perbaikan yang tepat.

Bagaimana cara mencegah masalah panas berlebih pada mesin ekskavator

Mencegah overheat mesin ekskavator memerlukan perawatan rutin sistem pendingin termasuk pembersihan radiator, pemeriksaan level cairan pendingin, dan pengujian termostat untuk memastikan pelepasan panas yang tepat. Inti radiator yang bersih dan aliran udara yang memadai sangat penting untuk perpindahan panas, sedangkan rasio campuran cairan pendingin yang tepat memberikan penyerapan panas optimal serta perlindungan dari pembekuan. Pengujian tekanan sistem pendingin secara berkala membantu mendeteksi kebocoran sebelum menyebabkan overheat, dan sistem pemantauan suhu memberikan peringatan dini terhadap masalah yang sedang berkembang.