Pengendali jentera berat dan pengurus armada memahami bahawa mengekalkan prestasi enjin excavator yang optimum adalah penting untuk kejayaan projek dan kecekapan operasi. Apabila enjin excavator mengalami masalah, ia boleh menyebabkan masa henti yang mahal, kelewatan jadual projek, dan perbelanjaan baiki yang besar. Memahami masalah paling biasa yang menjejaskan enjin excavator dan penyelesaian berkaitannya membolehkan pengendali melaksanakan langkah pencegahan serta menangani isu sebelum ia merebak kepada kegagalan besar.

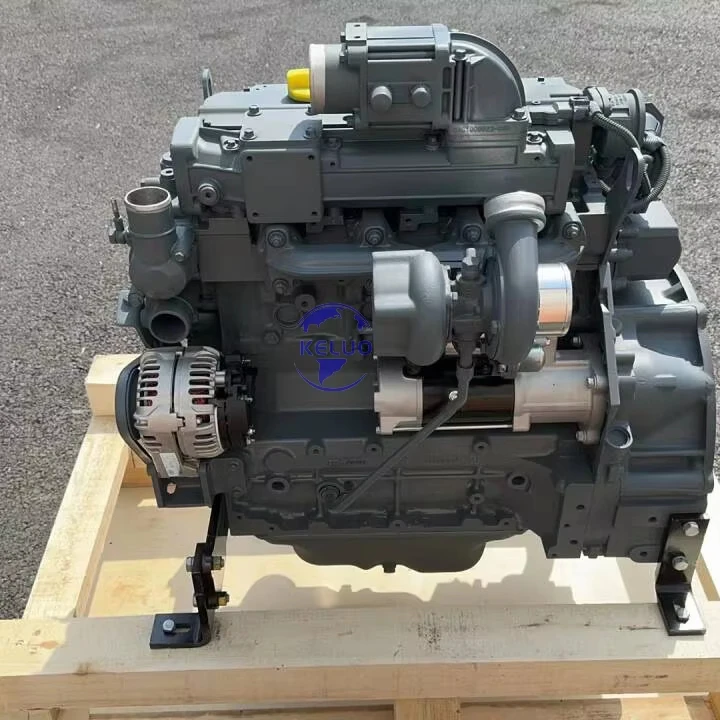

Enjin penggali moden adalah kuasa yang canggih yang beroperasi dalam keadaan melampau, termasuk suhu tinggi, beban berat, dan kitaran operasi berterusan. Persekitaran mencabar ini menjadikan enjin penggali mudah terdedah kepada pelbagai cabaran mekanikal dan operasi yang memerlukan perhatian segera serta protokol penyelenggaraan yang betul. Juruteknik profesional dan operator peralatan mesti mengenali tanda-tanda amaran awal serta melaksanakan pendekatan penyelesaian masalah secara sistematik untuk mengekalkan prestasi pada tahap optimum.

Isu Prestasi Enjin Utama

Kehilangan Kuasa dan Penurunan Prestasi

Kehilangan kuasa merupakan salah satu masalah enjin ekskavator yang paling kerap dilaporkan, yang memanifestasikan dirinya sebagai penurunan prestasi sistem hidraulik, kelajuan operasi yang lebih perlahan, dan ketidakmampuan untuk mengendalikan beban kerja biasa. Keadaan ini biasanya berkembang secara beransur-ansur, menyukarkan pengesanan awal oleh operator yang mungkin menyesuaikan corak kerja mereka untuk mengimbangi penurunan prestasi. Beberapa faktor asas menyumbang kepada kehilangan kuasa, termasuk pencemaran sistem bahan api, sekatan saluran udara masuk, dan haus dalaman enjin yang menjejaskan nisbah mampatan.

Pencemaran sistem bahan api kerap berlaku apabila air, kotoran, atau zarah lain memasuki tangki bahan api melalui penapisan yang tidak mencukupi atau amalan penyimpanan bahan api yang terjejas. Bahan api yang tercemar menjejaskan kecekapan pembakaran dan boleh merosakkan komponen sistem suntikan yang sensitif, menyebabkan penghantaran bahan api yang tidak sekata serta mengurangkan output kuasa. Pengujian berkala terhadap kualiti bahan api dan penyelenggaraan sistem penapisan yang betul membantu mencegah masalah ini daripada menjadi kerosakan mahal.

Pemanasan Berlebihan dan Kawalan Suhu

Masalah berkaitan suhu pada enjin ekskavator boleh menyebabkan kerosakan teruk jika tidak ditangani segera, kerana haba berlebihan memberi kesan kepada komponen logam, seal, dan sifat minyak pelincir. Pemanasan berlebihan biasanya disebabkan oleh kerosakan pada sistem penyejukan, termasuk penyumbatan radiator, kebocoran cecair penyejuk, atau kegagalan termostat yang mengganggu proses peresapan haba yang normal. Faktor persekitaran seperti suhu ambien yang tinggi dan keadaan berhabuk yang teruk boleh memperburuk cabaran sistem penyejukan.

Penyelenggaraan sistem penyejukan memerlukan pemeriksaan berkala pada sirip radiator, paras air sejuk dan operasi pam peredaran untuk memastikan keupayaan pemindahan haba yang optimum. Teras radiator yang tersumbat menghalang pengaliran udara yang mencukupi, manakala paras air sejuk yang rendah mengurangkan keupayaan sistem menyerap dan menyebarkan haba enjin secara berkesan. Jadual penyelenggaraan profesional haruslah merangkumi ujian tekanan sistem penyejukan dan analisis kualiti air sejuk untuk mengenal pasti masalah yang mungkin timbul sebelum ia menyebabkan kerosakan enjin.

Komplikasi Sistem Bahan Api

Kegagalan Sistem Injeksi

Enjin penggali moden bergantung pada sistem suntikan bahan api tepat yang menghantar jumlah bahan api tertentu pada selang masa tertentu untuk mengoptimumkan kecekapan pembakaran dan kawalan pelepasan. Masalah sistem suntikan boleh muncul sebagai enjin bergetar kuat semasa idle, pelepasan asap hitam, penjimatan bahan api berkurang, dan operasi enjin tidak sekata yang menjejaskan prestasi keseluruhan jentera. Isu lazim sistem suntikan termasuk muncung penyuntik haus, bahan api tercemar, dan kerosakan sistem kawalan elektronik.

Kehausan injektor bahan api berlaku secara semula jadi seiring masa apabila aliran bahan api bertekanan tinggi mengikis komponen dalaman, tetapi bahan api tercemar mempercepat proses kerosakan ini secara ketara. Air dalam sistem bahan api boleh menyebabkan kerosakan kakisan pada permukaan yang dimesin dengan tepat, manakala pencemaran zarah boleh menyumbat laluan kecil dan menjejaskan corak semburan. Penggantian penapis bahan api secara berkala dan pembersihan sistem bahan api membantu mengekalkan integriti sistem suntikan serta mencegah kegagalan komponen yang mahal.

Kualiti Bahan Api dan Isu Pencemaran

Kualiti bahan api yang rendah mewakili ancaman besar terhadap enjin excavator kebolehpercayaan dan jangka hayat, kerana bahan api yang tercemar atau terdegradasi mempengaruhi ciri-ciri pembakaran dan boleh merosakkan komponen sistem yang sensitif. Sumber pencemaran bahan api termasuk kebocoran air, pertumbuhan mikrob, jirim zarah, dan degradasi kimia yang berlaku semasa tempoh penyimpanan yang panjang. Pencemar-pencemar ini boleh menyebabkan kerosakan sistem suntikan, haus pam bahan api, dan ketidakteraturan pembakaran yang mengurangkan prestasi enjin.

Pencemaran air memberi risiko khusus kepada sistem bahan api enjin jentera pengorek kerana air mempercepatkan kakisan, menyokong pertumbuhan mikrob, dan boleh membeku dalam keadaan sejuk, menyekat saluran dan penapis bahan api. Pelaksanaan amalan penyimpanan bahan api yang betul, termasuk pemerahan tangki secara berkala dan pemisahan air, membantu mengekalkan kualiti bahan api dan mencegah masalah berkaitan pencemaran. Bahan tambah bahan api dan biokid mungkin diperlukan dalam persekitaran operasi tertentu untuk mencegah pertumbuhan mikrob dan degradasi bahan api.

Penggilingan dan Pengurusan Minyak

Masalah Tekanan dan Peredaran Minyak

Tekanan minyak dan peredaran yang mencukupi adalah penting untuk perlindungan enjin penggali, kerana minyak pelincir mengurangkan geseran antara komponen bergerak, membawa haba keluar, dan membantu menyegel ruang pembakaran. Masalah tekanan minyak boleh menunjukkan pam minyak yang haus, saluran minyak tersumbat, atau kehausan dalaman enjin yang berlebihan yang membenarkan tekanan melintasi laluan peredaran normal. Keadaan tekanan minyak rendah boleh menyebabkan kerosakan enjin dengan cepat, menjadikan pengesanan dan pembetulan awal sangat penting untuk mencegah kegagalan teruk.

Penyelenggaraan sistem peredaran minyak melibatkan ujian tekanan berkala, analisis kualiti minyak, dan penggantian penapis untuk memastikan pelinciran yang betul sampai ke semua komponen enjin. Galas yang haus, acuan yang rosak, dan saluran minyak yang tersumbat boleh mengganggu corak peredaran normal dan menyebabkan kegagalan pelinciran setempat. Peralatan diagnostik profesional boleh mengenal pasti masalah peredaran sebelum ia menyebabkan kerosakan kekal pada enjin, membolehkan tindakan penyelenggaraan proaktif.

Pencemaran Minyak dan Kerosakan

Kualiti minyak enjin secara langsung mempengaruhi prestasi enjin jentera kuasa dan jangka hayat komponennya, kerana minyak yang tercemar atau terdegradasi akan kehilangan sifat perlindungannya dan malah boleh mempercepat proses haus. Sumber pencemaran minyak termasuk hasil sampingan pembakaran, kemasukan habuk luar, kebocoran cecair penyejuk, dan pencairan bahan api yang mengubah kelikatan dan sifat kimia minyak. Program analisis minyak secara berkala membantu mengenal pasti corak pencemaran dan menentukan selang penggantian minyak yang optimum berdasarkan keadaan operasi sebenar.

Enjin penggali yang beroperasi dalam persekitaran berdebu menghadapi risiko pencemaran minyak yang meningkat akibat zarah udara yang masuk melalui sistem pernafasan dan penutup yang haus. Pelaksanaan sistem penapisan udara yang efektif serta penyelenggaraan operasi sistem pernafasan yang betul membantu meminimumkan pencemaran luaran. Selang masa pertukaran minyak yang lebih panjang mungkin sesuai dalam persekitaran operasi yang bersih, manakala aplikasi tugas teruk memerlukan pertukaran minyak yang lebih kerap untuk mengekalkan tahap perlindungan yang mencukupi.

Cabaran Saluran Masuk dan Penapisan Udara

Penyelenggaraan dan Penggantian Penapis Udara

Saluran udara bersih adalah asas kepada prestasi dan jangka hayat enjin penggali, kerana udara tercemar boleh menyebabkan kehausan silinder yang cepat, pengurangan output kuasa, dan kegagalan komponen secara awal. Sistem penapisan udara mesti menyingkirkan zarah sambil mengekalkan aliran udara yang mencukupi untuk keperluan pembakaran, dengan mencapai keseimbangan antara kecekapan penapisan dan tahap rintangan. Penapis udara yang tersumbat mengurangkan aliran udara yang tersedia dan boleh menyebabkan enjin berjalan kaya, manakala penapis yang rosak membenarkan pencemar masuk ke dalam ruang pembakaran.

Enjin penggali yang beroperasi dalam persekitaran pembinaan menghadapi cabaran pencemaran udara yang teruk akibat habuk, serpihan, dan zarah terampai lain yang boleh dengan cepat membebani sistem penapisan. Melaksanakan jadual penyelenggaraan penapis yang sesuai berdasarkan keadaan operasi, bukan selang masa tetap, membantu mengoptimumkan prestasi penapisan. Pra-penapis dan sistem penapisan dipertingkat mungkin diperlukan dalam keadaan habuk yang teruk untuk memperpanjang jangka hayat penapis dan meningkatkan tahap perlindungan.

Isu Turbocharger dan Tekanan Augmen

Enjin penggali bertenaga turbo bergantung pada tahap tekanan suntikan yang betul untuk mengekalkan output kuasa dikendalikan dan kecekapan bahan api, menjadikan kesihatan sistem turbocharger penting bagi prestasi enjin secara keseluruhan. Masalah turbocharger boleh muncul sebagai kehilangan kuasa, asap berlebihan, bunyi pelik, dan bacaan tekanan suntikan yang berubah yang menunjukkan kerosakan komponen dalaman atau sekatan sistem. Isu turbocharger yang biasa termasuk haus bearing, kerosakan bilah kompresor, dan kegagalan wastegate yang mempengaruhi kawalan suntikan.

Penyelenggaraan turbocharger memerlukan perhatian terhadap kualiti minyak, penapisan udara, dan prosedur operasi yang mempengaruhi jangka hayat komponen. Minyak tercemar boleh merosakkan bearing turbocharger yang presisi, manakala penapisan udara yang kurang baik membenarkan zarah abrasif mengikis roda kompresor dan turbin. Prosedur pemanasan dan penyejukan enjin yang betul membantu memperpanjangkan jangka hayat turbocharger dengan mencegah kejutan haba dan memastikan pelinciran yang mencukupi semasa fasa operasi kritikal.

Isu Sistem Kawalan Elektronik

Kegagalan Sensor dan Kod Diagnostik

Enjin penggali moden menggabungkan sistem kawalan elektronik yang canggih untuk memantau parameter operasi serta melaras penghantaran bahan api, masa nyalaan, dan sistem kawalan pelepasan bagi prestasi optimum. Kegagalan sistem elektronik boleh menyebabkan pelbagai masalah operasi, termasuk penurunan kuasa, peningkatan pelepasan, dan pencetus sistem perlindungan yang menghadkan operasi enjin. Kod masalah diagnostik memberikan maklumat berharga untuk menyelesaikan masalah sistem elektronik dan mengenal pasti kegagalan komponen tertentu.

Kegagalan sensor merupakan masalah sistem elektronik yang biasa berlaku dan boleh menjejaskan prestasi enjin serta pematuhan pelepasan, memandangkan sensor yang rosak memberikan maklumat yang salah kepada modul kawalan. Sensor suhu, sensor tekanan, dan sensor kedudukan perlu berfungsi dalam parameter yang ditetapkan untuk memastikan fungsi sistem yang betul. Ujian sistem diagnostik berkala dan kalibrasi sensor membantu mengekalkan kebolehpercayaan sistem elektronik serta mencegah masalah prestasi yang berkaitan dengan hanyutan atau kegagalan sensor.

Masalah Pemawaian dan Sambungan

Sambungan elektrik dan harness pendawaian pada enjin penggali menghadapi keadaan operasi yang mencabar, termasuk getaran, suhu melampau, dan pendedahan kepada lembapan yang boleh menyebabkan kegagalan sambungan dan gangguan isyarat. Sambungan yang terkakis, pendawaian yang rosak, dan terminal yang longgar boleh menyebabkan masalah berkala yang sukar dikesan dan mungkin mengakibatkan kelakuan enjin yang tidak menentu. Pelaksanaan perlindungan pendawaian yang sesuai dan penyelenggaraan sambungan membantu mencegah masalah sistem elektrik.

Perlindungan alam sekitar untuk komponen elektrik menjadi kritikal dalam aplikasi penggali di mana pendedahan kepada air, bahan kimia, dan bahan abrasif boleh merosakkan sistem elektronik sensitif. Sambungan yang kedap, penyaluran yang betul, dan pemeriksaan berkala membantu mengekalkan integriti sistem elektrik. Peralatan diagnostik profesional boleh mengenal pasti masalah elektrik sebelum ia menyebabkan kegagalan sistem, membolehkan campur tangan penyelenggaraan proaktif yang mencegah masa henti mahal.

Strategi Penyelenggaraan Pencegahan

Protokol Pemeriksaan Rutin

Protokol pemeriksaan sistematik membentuk asas program penyelenggaraan enjin ekskavator yang berkesan, membolehkan pengesanan awal masalah dan mencegah isu kecil daripada berkembang menjadi kegagalan besar. Jadual pemeriksaan harian, mingguan, dan berkala hendaklah merangkumi paras bendalir, penilaian keadaan visual, dan pemantauan parameter operasi yang memberikan gambaran tentang kesihatan enjin. Merecord keputusan pemeriksaan mencipta rekod sejarah penyelenggaraan yang bernilai, membantu mengenal pasti trend yang sedang berkembang dan mengoptimumkan sela masa penyelenggaraan.

Program penyelenggaraan profesional menggabungkan teknik pemantauan keadaan seperti analisis minyak, pemantauan getaran, dan pengimejan termal yang memberikan data objektif mengenai keadaan enjin. Alat diagnostik ini boleh mengenal pasti corak haus dalaman, masalah pelinciran, dan isu mekanikal yang sedang berkembang sebelum menyebabkan masalah operasi. Analisis trend membantu meramalkan keperluan penyelenggaraan dan mengoptimumkan masa penggantian komponen berdasarkan keadaan sebenar dan bukannya selang masa masa yang sewenang-wenang.

Analisis dan Pemantauan Cecair

Program analisis bendalir biasa memberikan pandangan berharga mengenai keadaan enjin penggali dan membantu mengoptimumkan jadual penyelenggaraan berdasarkan keadaan operasi sebenar, bukan cadangan umum. Analisis minyak boleh mengesan logam haus dalaman, paras pencemaran, dan penyahgunaan aditif yang menunjukkan masalah berkembang atau keperluan penyelenggaraan. Analisis pendingin membantu mengenal pasti kebocoran sistem, isu kakisan, dan masalah keseimbangan kimia yang mempengaruhi prestasi sistem penyejukan dan jangka hayat komponen.

Analisis bahan api menjadi semakin penting bagi enjin penggali yang beroperasi di lokasi terpencil atau menggunakan bahan api daripada pelbagai sumber, kerana variasi kualiti bahan api boleh mempengaruhi prestasi enjin dan jangka hayat komponen. Kandungan air, pencemaran zarah, dan sifat kimia perlu dipantau untuk memastikan bahan api memenuhi spesifikasi pengilang enjin. Pelaksanaan protokol ujian bahan api membantu mencegah masalah berkaitan pencemaran dan mengoptimumkan sela masa penyelenggaraan sistem bahan api.

Pendekatan Penyelesaian Masalah dan Diagnostik

Pengenalpastian Masalah Secara Sistematik

Penyelesaian masalah yang berkesan memerlukan pendekatan sistematik yang menghapuskan pemboleh ubah dan menumpukan usaha diagnostik pada kawasan masalah yang paling berkemungkinan berdasarkan gejala dan sejarah operasi. Prosedur diagnostik profesional biasanya bermula dengan ujian operasi, pemeriksaan visual, dan pengukuran parameter asas sebelum melangkah ke prosedur ujian yang lebih kompleks. Merecord gejala, keadaan operasi, dan aktiviti penyelenggaraan terkini membantu mempersempit tumpuan diagnostik dan mengelakkan ujian yang tidak perlu.

Enjin penggali moden menggabungkan keupayaan diagnostik yang canggih yang memberikan maklumat penyelesaian masalah yang berharga melalui sistem kawalan elektronik dan peralatan pemantauan. Kod masalah diagnostik, paparan parameter, dan keupayaan log data membantu mengenal pasti masalah sistem dan memantau keberkesanan pembaikan. Peralatan diagnostik profesional boleh mengakses maklumat sistem terperinci yang membolehkan pengenalpastian masalah secara tepat serta pengesahan prosedur pembaikan.

Peralatan Diagnostik Profesional

Peralatan diagnostik canggih membolehkan pengenalpastian masalah enjin ekskavator yang tepat dan membantu mengoptimumkan prosedur pembaikan untuk keberkesanan serta kebolehpercayaan maksimum. Alat diagnostik elektronik boleh mengakses parameter sistem kawalan, mendapatkan data sejarah, dan melakukan ujian khas yang mengenal pasti masalah berselang-seli atau isu yang sedang berkembang. Peralatan ujian tekanan, meter aliran, dan peranti ukur haba memberikan data objektif mengenai prestasi sistem dan keadaan komponen.

Pelaburan dalam peralatan diagnostik berkualiti memberi hasil melalui pengurangan masa diagnostik, peningkatan ketepatan pembaikan, dan kemampuan penyelenggaraan pencegahan yang ditingkatkan. Peralatan profesional sering kali termasuk kemas kini perisian dan sokongan teknikal yang mengekalkan rentak dengan perkembangan teknologi enjin dan prosedur diagnostik. Program latihan membantu juruteknik memaksimumkan keupayaan peralatan diagnostik dan kekal terkini dengan teknik penyelesaian masalah dan prosedur pembaikan yang berubah.

Soalan Lazim

Berapa kerap minyak enjin penggali perlu ditukar

Selang masa penukaran minyak enjin penggali bergantung kepada keadaan operasi, rekabentuk enjin, dan kualiti minyak, tetapi biasanya berada dalam lingkungan 250 hingga 500 jam operasi. Aplikasi tugas berat termasuk persekitaran berdebu, suhu melampau, atau operasi berterusan mungkin memerlukan penukaran yang lebih kerap. Program analisis minyak membantu menentukan selang penukaran optimum berdasarkan keadaan minyak sebenar dan bukannya tempoh masa yang sewenang-wenangnya, yang berkemungkinan memanjangkan selang dalam keadaan sesuai sambil memastikan perlindungan mencukupi dalam aplikasi yang mencabar.

Apakah yang menyebabkan asap hitam berlebihan daripada enjin penggali

Asap hitam dari enjin jentera penggali biasanya menunjukkan pembakaran bahan api yang tidak lengkap disebabkan oleh faktor-faktor seperti penapis udara tersumbat, injektor bahan api haus, masa bahan api tidak tepat, atau keadaan beban berlebihan. Masalah sekatan udara menghalang bekalan oksigen yang mencukupi untuk pembakaran lengkap, manakala masalah sistem bahan api boleh menyebabkan penghantaran bahan api berlebihan atau corak semburan yang kurang baik. Masalah turbocharger juga boleh menyumbang kepada asap hitam dengan mengurangkan tekanan udara pembakaran dan mengganggu keseimbangan campuran udara-bahan api.

Mengapa enjin jentera penggali saya hilang kuasa semasa operasi

Kehilangan kuasa semasa operasi enjin penggali boleh disebabkan oleh masalah sistem bahan api, sekatan saluran kemasukan udara, isu sistem penyejukan, atau kerosakan dalaman enjin yang menjejaskan pemampatan. Penapis bahan api tercemar, pembersih udara tersumbat, atau keadaan terlalu panas biasanya menyebabkan kehilangan kuasa secara beransur-ansur. Masalah sistem elektronik termasuk kegagalan sensor atau modul kawalan juga boleh menghadkan output kuasa enjin sebagai langkah perlindungan. Diagnostik sistematik membantu mengenal pasti punca khusus dan menentukan prosedur pembaikan yang sesuai.

Bagaimanakah saya boleh mencegah masalah terlalu panas pada enjin penggali

Mencegah enjin penggali daripada terlalu panas memerlukan penyelenggaraan sistem penyejukan secara berkala termasuk pembersihan radiator, pemeriksaan aras cecair penyejuk, dan ujian termostat untuk memastikan peresapan haba yang betul. Teras radiator yang bersih dan aliran udara yang mencukupi adalah penting bagi pemindahan haba, manakala nisbah campuran cecair penyejuk yang betul memberikan penyerapan haba dan perlindungan beku yang optimum. Ujian tekanan sistem penyejukan secara berkala membantu mengenal pasti kebocoran sebelum menyebabkan keterlaluan panas, dan sistem pemantauan suhu memberikan amaran awal berkenaan masalah yang sedang berlaku.