重機のオペレーターやフリート管理者は、掘削機エンジンの最適な性能を維持することがプロジェクトの成功と運用効率にとって極めて重要であることを理解しています。掘削機エンジンに問題が生じると、高額な停止コスト、プロジェクトスケジュールの遅延、大きな修理費用が発生する可能性があります。掘削機エンジンに影響を与える最も一般的な問題とその解決策を理解することで、オペレーターは予防措置を講じて問題を早期に解決し、重大な故障に発展するのを防ぐことができます。

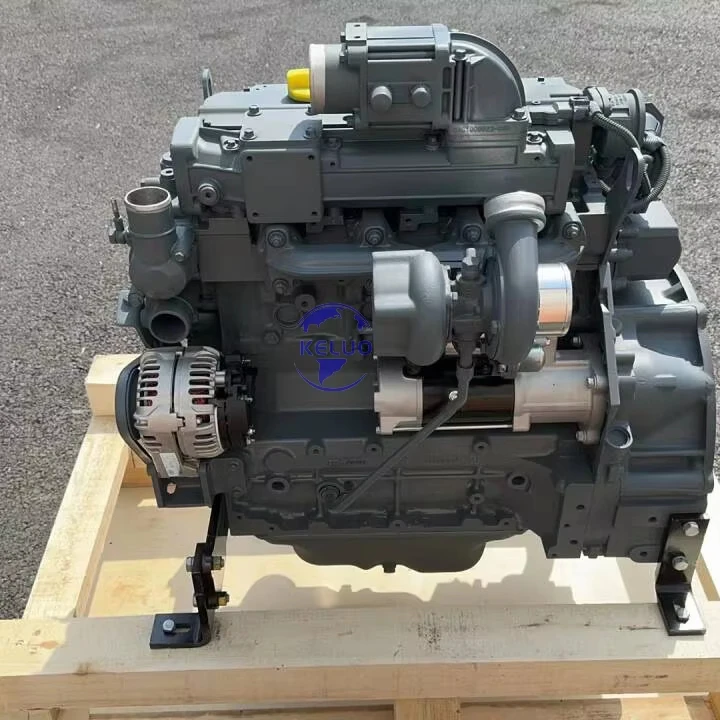

現代の掘削機エンジンは高度な動力装置であり、高温、重負荷、連続運転サイクルなど過酷な条件下で動作します。このような厳しい環境下では、掘削機エンジンはさまざまな機械的および運用上の問題を引き起こしやすく、早期に対応し適切なメンテナンス手順を実施する必要があります。専門の技術者や機器オペレーターは、異常の兆候を早期に認識し、体系的なトラブルシューティング手法を適用して、最適な性能を維持しなければなりません。

主要なエンジン性能の問題

出力低下および性能劣化

出力低下は、掘削機のエンジンで最も頻繁に報告される問題の一つであり、油圧システムの性能低下、作業速度の遅延、通常の負荷に対応できないこととして現れます。この状態は通常徐々に進行するため、オペレーターが性能の低下に応じて作業パターンを調整してしまうこともあり、早期発見が困難になります。燃料系の汚染、吸気系の制限、圧縮比に影響を与える内部エンジンの摩耗など、出力低下を引き起こす原因はいくつか存在します。

燃料システムの汚染は、不十分なフィルタリングや劣化した燃料保管方法によって水、汚れ、または他の粒子が燃料タンク内に入り込むことで頻繁に発生します。汚染された燃料は燃焼効率に影響を与え、噴射システムの敏感な部品を損傷し、不規則な燃料供給や出力低下を引き起こす可能性があります。定期的な燃料品質の検査と適切なフィルターシステムのメンテナンスにより、これらの問題が高額な修理につながるのを防ぐことができます。

過熱および温度制御

掘削機のエンジンにおける温度関連の問題は、金属部品やシール、潤滑油の性質に影響を与えるため、迅速に対処しないと重大な損傷を引き起こす可能性があります。過熱は、ラジエーターの詰まり、冷却水の漏れ、サーモスタットの故障など、冷却システムの異常によって生じることが多く、これらは正常な放熱プロセスを妨げます。周囲温度の上昇や多量の粉塵といった環境要因も、冷却システムの課題を悪化させることがあります。

冷却システムのメンテナンスには、放熱フィン、冷却水レベル、および循環ポンプの動作を定期的に点検し、最適な熱伝達性能を維持する必要があります。ラジエーターコアが詰まると十分な空気流が得られず、冷却水の量が不足するとエンジンの熱を効果的に吸収・放散できなくなります。専門的なメンテナンス計画には、冷却システムの圧力テストと冷却液の品質分析を含め、エンジンに損傷を与える前に潜在的な問題を特定すべきです。

燃料システムのトラブル

インジェクションシステムの不具合

現代の掘削機エンジンは、燃焼効率と排出ガス制御を最適化するために、特定のタイミングで正確な量の燃料を供給する精密な燃料噴射システムに依存しています。噴射システムの問題は、不安定なアイドリング、黒煙の排出、燃費の低下、および機械全体の性能に影響を与える不規則なエンジン運転として現れることがあります。よくある噴射システムの問題には、摩耗したインジェクターノズル、汚染された燃料、電子制御システムの故障が含まれます。

燃料インジェクターの摩耗は、高圧の燃料流れが内部部品を侵食することで時間の経過とともに自然に発生しますが、汚染された燃料はこの劣化プロセスを著しく加速します。燃料システム内の水分は精密加工された表面に腐食損傷を引き起こし、粒子状の汚染物質は微細な通路を詰まらせ、噴霧パターンに影響を与える可能性があります。定期的な燃料フィルターの交換と燃料システムの清掃により、噴射システムの完全性を維持し、高価な部品故障を防ぐことができます。

燃料の品質および汚染に関する問題

燃料の品質が低いことは、信頼性と耐久性に対して重大な脅威となります。汚染されているまたは劣化した燃料は燃焼特性に影響を与え、センシティブなシステム部品を損傷する可能性があります。燃料の汚染源には、水分の混入、微生物の増殖、粉じん物質、および長期保管中に発生する化学的劣化が含まれます。これらの汚染物質により、燃料噴射システムの損傷、燃料ポンプの摩耗、およびエンジン性能の低下を招く燃焼異常が引き起こされることがあります。 エクスカバーターエンジン 汚染されたまたは劣化した燃料は燃焼特性に影響を与え、センシティブなシステム部品を損傷する可能性があります。燃料の汚染源には、水分の混入、微生物の増殖、粉じん物質、および長期保管中に発生する化学的劣化が含まれます。これらの汚染物質により、燃料噴射システムの損傷、燃料ポンプの摩耗、およびエンジン性能の低下を招く燃焼異常が引き起こされることがあります。

水分の汚染は、掘削機のエンジン燃料システムにとって特にリスクが高く、水分は腐食を促進し、微生物の増殖を助長し、寒冷条件下で凍結して燃料ラインやフィルターを閉塞させる可能性があります。適切な燃料保管方法(定期的なタンク排水および水分分離を含む)を実施することで、燃料の品質を維持し、汚染に関連する問題を防止できます。特定の使用環境では、微生物の増殖や燃料の劣化を防ぐために、燃料添加剤や殺菌剤が必要となる場合があります。

潤滑とオイル管理

油圧および循環の問題

油圧と循環は、掘削機のエンジン保護において不可欠です。潤滑油は動いている部品間の摩擦を低減し、熱を排出し、燃焼室のシールを補助するためです。油圧の問題は、オイルポンプの摩耗、オイル通路の詰まり、または油圧が正常な循環経路をバイパスすることを可能にする過度の内部エンジン摩耗を示している可能性があります。低油圧状態はエンジンの急速な損傷を引き起こす可能性があるため、重大な故障を防ぐためにも早期発見と是正が極めて重要です。

オイル循環システムのメンテナンスには、定期的な圧力テスト、オイル品質分析、およびフィルター交換が含まれ、すべてのエンジン部品に適切な潤滑が行き届くようにします。摩耗したベアリング、損傷したシール、詰まったオイルギャレーは、正常な循環パターンを妨げ、局所的な潤滑不良を引き起こす可能性があります。専門の診断装置を使用すれば、永久的なエンジン損傷が発生する前に循環の問題を特定でき、予防的なメンテナンス対策を可能にします。

油の汚染および劣化

エンジンオイルの品質は、汚染または劣化したオイルが保護性能を失い、むしろ摩耗プロセスを促進する可能性があるため、掘削機エンジンの性能と部品寿命に直接影響します。オイルの汚染源には、燃焼副産物、外部からのほこりの侵入、冷却水の漏れ、燃料の希釈による粘度や化学的性質の変化が含まれます。定期的なオイル分析プログラムにより、汚染の傾向を把握し、実際の運転条件に基づいて最適なオイル交換時期を判断できます。

粉塵の多い環境で運転される掘削機のエンジンは、ブリーザーシステムや摩耗したシールから侵入する空中粒子によるオイル汚染リスクが高まります。効果的なエアフィルターシステムを導入し、適切なブリーザーシステムの作動を維持することで、外部からの汚染を最小限に抑えることができます。清浄な運転環境ではオイル交換間隔を延長しても問題ありませんが、過酷な使用条件では十分な保護レベルを維持するためにより頻繁なオイル交換が必要です。

吸気およびフィルター関連の課題

エアフィルターのメンテナンスと交換

清浄な吸気は、掘削機のエンジン性能と耐久性にとって基本であり、汚染された空気はシリンダーの急速な摩耗、出力の低下、および早期の部品故障を引き起こす可能性があります。エアフィルター装置は、燃焼に必要な十分な空気流量を維持しつつ、粒子を除去しなければならず、フィルター効率と圧力損失の間でバランスを取る必要があります。目詰まりしたエアフィルターは利用可能な空気流量を減少させ、エンジンが濃い混合気で運転される原因となる一方、損傷したフィルターは異物が燃焼室に入るのを許します。

建設現場で作業する掘削機のエンジンは、粉塵、破片、その他の空中粒子による極端な空気汚染に直面しており、これらの汚れがフィルター系を短時間で過負荷状態にする可能性があります。固定された時間間隔ではなく、運転条件に基づいて適切なフィルター保守スケジュールを実施することで、フィルター性能を最適化できます。特に粉塵の多い厳しい環境では、フィルター寿命を延ばし保護レベルを向上させるために、プレクリーナーや強化されたフィルター系統が必要となる場合があります。

ターボチャージャーおよびブースト圧力の問題

ターボチャージャー付き掘削機エンジンは、定格出力と燃料効率を維持するために適切なブースト圧力レベルに依存しており、ターボチャージャーシステムの健全性がエンジン全体の性能にとって極めて重要です。ターボチャージャーの問題は、出力の低下、過剰な煙、異常音、ブースト圧力値の変化として現れ、内部部品の摩耗やシステムの詰まりを示している可能性があります。よくあるターボチャージャーの問題には、ベアリングの摩耗、コンプレッサホイールの損傷、ブースト制御に影響を与えるウエストゲートの不具合が含まれます。

ターボチャージャーのメンテナンスでは、部品寿命に影響を与えるオイル品質、空気濾過、および運転手順に注意を払う必要があります。汚染されたオイルは高精度なターボチャージャーベアリングを損傷し、空気濾過が不十分だと研磨性の粒子がコンプレッサおよびタービンホイールを侵食します。適切なエンジンのウォームアップおよびクールダウン手順を守ることで、熱衝撃を防ぎ、重要な運転段階での潤滑を確実にすることができ、ターボチャージャーの寿命を延ばすことができます。

電子制御システムの問題

センサーの故障と診断コード

最近の掘削機エンジンには、運転パラメータを監視し、燃料供給、タイミング、排出ガス制御システムを最適な性能に向けて調整する高度な電子制御システムが搭載されています。電子システムの故障は、出力の低下、排出ガスの増加、エンジン運転を制限する保護システムの作動など、さまざまな運用上の問題を引き起こす可能性があります。診断トラブルコード(DTC)は、電子システムの問題を特定し、個別の構成部品の故障を識別するための貴重な情報を提供します。

センサーの故障は、エンジン性能や排出ガス規制への適合に影響を与える可能性がある一般的な電子システムの問題であり、不具合のあるセンサーは制御モジュールに誤った情報を提供します。温度センサー、圧力センサー、位置センサーは、システムが正常に機能するためには規定されたパラメーター内で動作しなければなりません。定期的な診断システムのテストとセンサーのキャリブレーションにより、センサーのドリフトや故障に起因する性能問題を防ぎ、電子システムの信頼性を維持することができます。

配線および接続の問題

掘削機のエンジンにおける電気接続部およびワイヤーハーネスは、振動、極端な温度変化、湿気の影響など厳しい使用環境にさらされており、これらが接続不良や信号干渉を引き起こす可能性があります。接続部の腐食、配線の損傷、端子の緩みなどが原因で断続的な不具合が生じることがあり、その診断は困難であり、エンジンの不安定な動作を引き起こすことがあります。適切な配線保護と接続部のメンテナンスを実施することで、電気システムの問題を予防できます。

水、化学薬品、研磨性物質への露出によって敏感な電子システムが損傷を受ける可能性がある掘削機用途において、電気部品の環境保護が極めて重要になります。シールドされた接続部、適切な配線経路の確保、定期的な点検により、電気システムの完全性を維持できます。専門の診断装置を使用すれば、システム故障を引き起こす前の段階で電気的問題を特定でき、高コストな停止を回避するための予知保全が可能になります。

予防保全戦略

定期点検プロトコル

体系的な点検プロトコルは、効果的なエクスカベーター用エンジンメンテナンスプログラムの基盤を形成しており、問題の早期発見を可能にし、軽微な不具合が重大な故障に発展するのを防ぎます。毎日、毎週、および定期的な点検スケジュールでは、油量、外観の状態評価、およびエンジンの健康状態を把握するための運転パラメータの監視を実施する必要があります。点検結果を文書化することで、将来の傾向を把握したりメンテナンス間隔を最適化したりするために役立つ貴重なメンテナンス履歴記録が作成されます。

プロフェッショナルなメンテナンスプログラムでは、オイル分析、振動監視、サーモグラフィーなどの状態監視技術を採用しており、エンジンの状態に関する客観的なデータを提供します。これらの診断ツールは、作動上の問題が発生する前に、内部の摩耗パターン、潤滑問題、および進行中の機械的問題を特定できます。トレンド分析により、任意の時間間隔ではなく、実際の状態に基づいてメンテナンスの必要性を予測し、部品交換のタイミングを最適化することが可能になります。

流体分析と監視

通常の油液分析プログラムは、掘削機エンジンの状態に関する貴重な情報を提供し、一般的な推奨事項ではなく実際の運転条件に基づいてメンテナンススケジュールを最適化するのに役立ちます。オイル分析により、内部摩耗金属、汚染レベル、添加剤の消耗などを検出でき、これらは潜在的な問題やメンテナンスの必要性を示す指標となります。冷却水の分析は、冷却システムの性能や部品寿命に影響を与える、システムの漏れ、腐食の問題、化学的バランスの異常を特定するのに役立ちます。

複数の供給元からの燃料を使用する遠隔地で稼働する掘削機エンジンにおいては、燃料の品質変動がエンジン性能や部品寿命に影響を与える可能性があるため、燃料分析が特に重要になります。水分量、粒子状汚染物質、および化学的特性は、エンジンメーカーの仕様を満たしていることを確認するために監視されるべきです。燃料試験プロトコルを導入することで、汚染関連の問題を予防し、燃料システムのメンテナンス間隔を最適化できます。

トラブルシューティングと診断のアプローチ

体系的な問題特定

効果的なトラブルシューティングには、変数を排除し、症状や運転履歴に基づいて最も可能性の高い問題領域に診断作業を集中させる体系的なアプローチが必要です。専門的な診断手順は通常、運用テスト、目視検査、および基本的なパラメータ測定から始め、その後より複雑なテスト手順へと進みます。症状、運転条件、最近のメンテナンス活動を記録することで、診断の焦点を絞り、不要なテストを回避できます。

現代の掘削機エンジンには、電子制御システムや監視装置を通じて有効なトラブルシューティング情報を提供する高度な診断機能が搭載されています。診断トラブルコード、パラメータ表示、データ記録機能により、システムの問題を特定し、修理の効果を監視することが可能になります。専門の診断装置を使用すれば、詳細なシステム情報にアクセスでき、正確な問題の特定や修理手順の検証が行えます。

専門診断装置

高度な診断機器により、掘削機のエンジン故障を正確に特定でき、最大の効果性と信頼性を実現するための修理手順の最適化が可能になります。電子診断ツールは制御システムのパラメータにアクセスし、過去のデータを取得して、断続的な問題や進行中のトラブルを検出するための専用テストを実施できます。圧力試験装置、流量計、および熱測定装置は、システムの性能および部品の状態に関する客観的なデータを提供します。

高品質な診断機器への投資は、診断時間の短縮、修理精度の向上、予防保全能力の強化という形でそのメリットをもたらします。プロフェッショナルグレードの機器には、進化するエンジン技術および診断手順に対応したソフトウェア更新や技術サポートが含まれていることが多くあります。トレーニングプログラムにより、技術者は診断機器の機能を最大限に活用し、変化するトラブルシューティング技術および修理手順に常に追随できるようになります。

よくある質問

掘削機のエンジンオイルはどのくらいの頻度で交換すべきですか

掘削機のエンジンオイル交換間隔は、使用条件、エンジン設計、およびオイルの品質によって異なりますが、通常は250〜500時間の稼働期間です。粉塵の多い環境、極端な温度、または連続運転など過酷な条件下での使用では、より頻繁な交換が必要になる場合があります。オイル分析プログラムを活用すれば、任意の時間間隔ではなく実際のオイル状態に基づいて最適な交換時期を判断でき、良好な条件下では交換間隔を延長しつつ、厳しい運用条件においても十分な保護を確保できます。

掘削機のエンジンから過剰な黒煙が出る原因は何ですか

掘削機のエンジンから黒煙が出る原因は、通常、エアフィルターの詰まり、燃料噴射ノズルの摩耗、燃料タイミングの不具合、過負荷運転などによる燃料の不完全燃焼です。空気供給の制限により完全燃焼に必要な酸素が不足するほか、燃料系の問題で過剰な燃料供給や不適切な噴霧パターンが発生することもあります。ターボチャージャーの不具合も、燃焼用空気の圧力を低下させ、空気と燃料の混合比を乱すことで黒煙の原因となることがあります。

掘削機のエンジンが作業中に動力が低下するのはなぜですか

油圧ショベルのエンジン作動中に出力が低下する原因としては、燃料系の問題、吸気系の制限、冷却系のトラブル、または圧縮に影響を与える内部エンジンの摩耗などが考えられます。燃料フィルターの汚染、エアクリーナーの目詰まり、過熱状態などが徐々に出力を低下させる一般的な要因です。また、センサーの故障や制御モジュールの問題などの電子システム異常により、保護措置としてエンジン出力が制限される場合もあります。体系的な診断により、特定の原因を特定し、適切な修理手順を決定できます。

油圧ショベルのエンジン過熱を防ぐにはどうすればよいですか

油圧ショベルのエンジン過熱を防ぐには、ラジエーターの清掃、冷却水レベルの点検、サーモスタットのテストなど、冷却システムの定期的なメンテナンスを行い、適切な放熱を確保する必要があります。ラジエーターコアの清浄さと十分な空気流れが熱交換に不可欠であり、適切な冷却液の混合比率は、最適な熱吸収および凍結防止機能を提供します。冷却システムの定期的な圧力テストにより、過熱を引き起こす前に漏れを特定でき、温度監視システムは問題発生の早期警告を提供します。