Operateurs van zware machines en beheerders van voertuigflotten weten dat het behoud van een optimale motorprestatie van een graafmachine cruciaal is voor het succes van projecten en operationele efficiëntie. Wanneer een graafmachinemotor problemen ondervindt, kan dit leiden tot kostbare stilstand, vertragingen in projectplanning en aanzienlijke reparatiekosten. Het begrijpen van de meest voorkomende problemen die graafmachinemotoren beïnvloeden, en de bijbehorende oplossingen, stelt operatoren in staat preventieve maatregelen te nemen en problemen aan te pakken voordat ze uitgroeien tot grote storingen.

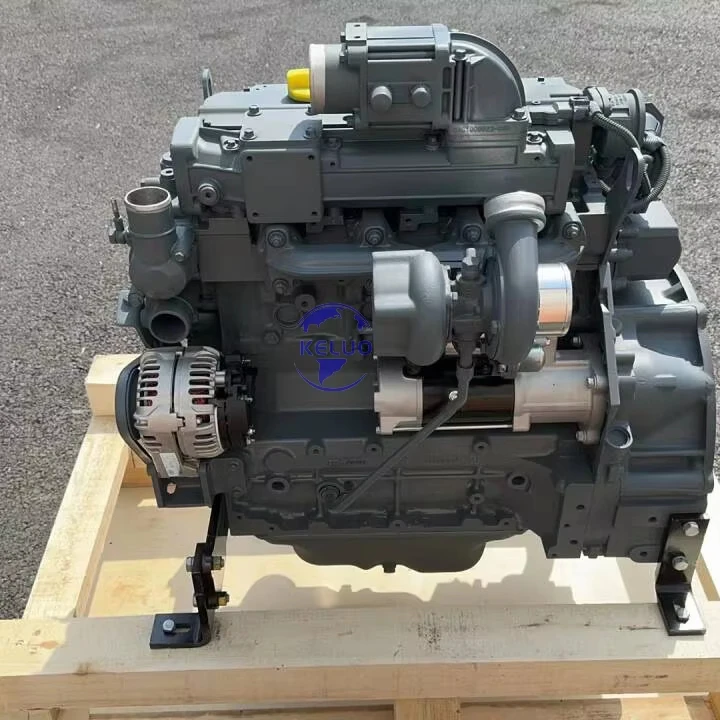

Moderne graafmachinemotoren zijn geavanceerde motoren die onder extreme omstandigheden werken, waaronder hoge temperaturen, zware belastingen en continue bedrijfscycli. Deze veeleisende omgevingen maken graafmachinemotoren gevoelig voor diverse mechanische en operationele problemen die direct aandacht vereisen en een correct onderhoudsprotocol nodig hebben. Professionele technici en machineoperators moeten vroege waarschuwingssignalen herkennen en systematische foutopsporingsmethoden toepassen om de optimale prestaties te behouden.

Belangrijkste motorprestatieproblemen

Vermogensverlies en verminderde prestaties

Vermogensverlies is een van de meest gerapporteerde problemen bij graafmachinemotoren, die zich kenmerkt door verminderde prestaties van het hydraulische systeem, langzamere werksnelheden en onvermogen om normale belastingen aan te kunnen. Deze toestand ontwikkelt zich meestal geleidelijk, waardoor vroege detectie lastig is voor operators, die hun werkpatroon mogelijk aanpassen om zo het afnemende vermogen te compenseren. Verschillende onderliggende factoren dragen bij aan vermogensverlies, zoals verontreiniging van het brandstofsysteem, beperkingen in de luchtinlaat en interne motorvervuiling die het compressieverhouding beïnvloedt.

Verontreiniging van het brandstofsysteem doet zich vaak voor wanneer water, vuil of andere deeltjes in de brandstoftank terechtkomen door onvoldoende filtratie of gebrekkige opslagpraktijken. Verontreinigde brandstof beïnvloedt de verbrandingsefficiëntie en kan gevoelige onderdelen van het injectiesysteem beschadigen, wat leidt tot onregelmatige brandstoflevering en verminderde vermogensoutput. Regelmatige kwaliteitstests van brandstof en goed onderhoud van het filtersysteem helpen voorkomen dat deze problemen uitgroeien tot kostbare reparaties.

Oververhitting en temperatuurregeling

Temperatuurgebonden problemen in graafmachinemotoren kunnen ernstige schade veroorzaken als ze niet tijdig worden aangepakt, omdat overmatige hitte van invloed is op metalen onderdelen, afdichtingen en de eigenschappen van smeermiddelen. Oververhitting is meestal het gevolg van storingen in het koelsysteem, zoals verstoppingen in de radiator, lekkages van koelvloeistof of thermostaatdefecten die het normale warmteafvoerproces verstoren. Omgevingsfactoren zoals hoge omgevingstemperaturen en zware stofomstandigheden kunnen de uitdagingen voor het koelsysteem verergeren.

Het onderhoud van het koelsysteem vereist regelmatige inspectie van de radiatorlamellen, koelvloeistofniveaus en de werking van de circulatiepomp om optimale warmteoverdracht te waarborgen. Verstopte radiatorkernen belemmeren voldoende luchtdoorstroming, terwijl een laag koelvloeistofniveau de capaciteit vermindert om motorwarmte effectief op te nemen en af te voeren. Professionele onderhoudsprogramma's moeten druktesten van het koelsysteem en analyse van de kwaliteit van de koelvloeistof omvatten om mogelijke problemen op te sporen voordat ze motorschade veroorzaken.

Complicaties in het brandstofsysteem

Injectionsysteemstoringen

Moderne graafmachinemotoren zijn afhankelijk van precisie brandstofinspuitsystemen die exacte hoeveelheden brandstof leveren op specifieke tijdstippen om de verbrandingsefficiëntie en emissiebeheersing te optimaliseren. Problemen met het inspuitsysteem kunnen zich uiten in een onregelmatige stationaire toestand, zwarte rookemissies, verminderd brandstofverbruik en onregelmatige motorwerking die de algehele machineprestaties beïnvloeden. Veelvoorkomende problemen met het inspuitsysteem zijn slijtage van injectiepijpen, vervuilde brandstof en storingen in het elektronische regelsysteem.

Slijtage van brandstofinjectoren treedt op natuurlijke wijze op na verloop van tijd doordat brandstof onder hoge druk interne componenten uitsleet, maar vervuilde brandstof versnelt dit achteruitgangsproces aanzienlijk. Water in brandstofsysteemen kan corrosieschade veroorzaken aan precisiebewerkte oppervlakken, terwijl fijn stof kleine kanalen kan verstoppen en de nevelpatronen kan beïnvloeden. Regelmatig vervangen van brandstoffilters en reinigen van het brandstofsysteem helpt de integriteit van het inspuitsysteem te behouden en kostbare componentdefecten te voorkomen.

Brandstofkwaliteit en vervuiling

Slechte brandstofkwaliteit vormt een aanzienlijke bedreiging voor excavator motor betrouwbaarheid en levensduur, omdat verontreinigde of achteruitgegande brandstof de verbrandingseigenschappen beïnvloedt en gevoelige systeemcomponenten kan beschadigen. Bronnen van brandstofverontreiniging zijn onder andere waterinfiltratie, microbiële groei, fijn stof en chemische afbraak die optreedt tijdens langdurige opslag. Deze verontreinigingen kunnen schade veroorzaken aan het injectiesysteem, slijtage veroorzaken aan de brandstofpomp en onregelmatigheden in de verbranding veroorzaken, waardoor de motorprestaties worden verminderd.

Waterverontreiniging vormt bijzondere risico's voor de brandstofsystemen van graafmachines, omdat water corrosie bevordert, microbiële groei ondersteunt en in koude omstandigheden kan bevriezen, waardoor brandstofleidingen en filters worden geblokkeerd. Het toepassen van juiste brandstofopslagpraktijken, inclusief regelmatig legen van tanks en afscheiding van water, helpt de brandstofkwaliteit te behouden en problemen door verontreiniging te voorkomen. Brandstoftoevoegingen en biociden kunnen nodig zijn in bepaalde bedrijfsomgevingen om microbiële groei en brandstofafbraak te voorkomen.

Smering en oliebeheer

Problemen met olie-olie druk en -circulatie

Voldoende olie-olie druk en -circulatie zijn essentieel voor de bescherming van de graafmachinemotor, omdat smeervet de wrijving tussen bewegende onderdelen vermindert, warmte afvoert en helpt bij het afsluiten van de verbrandingskamers. Problemen met de olie-olie druk kunnen duiden op slijtage van de oliepomp, verstopte oliekanalen of uitgebreide interne motorslijtage waardoor de druk normale circulatiewegen kan omzeilen. Lage olie-olie druk kan snel leiden tot motorschade, waardoor vroegtijdige detectie en correctie cruciaal is om catastrofale storingen te voorkomen.

Onderhoud van het oliecirculatiesysteem omvat regelmatige druktests, oliekwaliteitsanalyse en vervanging van filters om te waarborgen dat voldoende smering alle motordelen bereikt. Versleten lagers, beschadigde afdichtingen en verstopte oliekanalen kunnen de normale circulatiepatronen verstoren en plaatselijke smeringsproblemen veroorzaken. Professionele diagnoseapparatuur kan circulatieproblemen opsporen voordat deze blijvende motorschade veroorzaken, waardoor proactief onderhoud mogelijk wordt.

Olieverontreiniging en -afbraak

De kwaliteit van motorolie beïnvloedt rechtstreeks de prestaties en levensduur van de graafmachinemotor, omdat verontreinigde of achteruitgegane olie zijn beschermende eigenschappen verliest en verslijting daadwerkelijk kan versnellen. Bronnen van olieverontreiniging zijn onder andere verbrandingsresten, externe vuilbemesting, koelvloeistoflekkage en brandstofverdunning die de viscositeit en chemische eigenschappen van de olie veranderen. Regelmatige olieanalyseprogramma's helpen verontreinigingstrends te identificeren en bepalen de optimale intervallen voor olieverversing op basis van de werkelijke bedrijfsomstandigheden.

Baggermotoren die in stoffige omgevingen werken, lopen een verhoogd risico op olieverontreiniging door luchtgedragen deeltjes die binnenkomen via ventilatorsystemen en slijtage aan afdichtingen. Het toepassen van efficiënte luchtfiltersystemen en het waarborgen van een correct functionerend ventilatorsysteem helpen externe verontreiniging te beperken. Langere intervallen voor olieverversing kunnen geschikt zijn in schone bedrijfsomstandigheden, terwijl zware toepassingen vaker olieverversing vereisen om een adequate bescherming te garanderen.

Uitdagingen bij luchtinlaat en filtratie

Onderhoud en vervanging van luchtfilters

Schone luchttoevoer is fundamenteel voor de prestaties en levensduur van de graafmachinemotor, omdat verontreinigde lucht snel cilinder slijtage, verminderde vermogensafgifte en vroegtijdig onderdelenstoring kan veroorzaken. Luchtfiltersystemen moeten deeltjes verwijderen terwijl ze een voldoende luchtdoorstroming behouden voor de verbrandingseisen, waarbij een balans wordt gecreëerd tussen filtratie-efficiëntie en weerstandsniveaus. Verstopte luchtfilters verlagen de beschikbare luchtdoorstroming en kunnen ervoor zorgen dat de motor te rijk loopt, terwijl beschadigde filters verontreinigingen toelaten in de verbrandingskamer.

Baggermotoren die in bouwmilieus werken, worden geconfronteerd met extreme luchtverontreiniging door stof, puin en andere zwevende deeltjes die snel de filtersystemen kunnen overweldigen. Het implementeren van een passend filteronderhoudsprogramma op basis van bedrijfsomstandigheden in plaats van vaste tijdsintervallen helpt de filtratieprestaties te optimaliseren. Voor zware stofomstandigheden kunnen voorreinigers en verbeterde filtersystemen nodig zijn om de levensduur van de filters te verlengen en het beveiligingsniveau te verbeteren.

Turbocharger- en boostdrukproblemen

Turbogeladen graafmachinemotoren zijn afhankelijk van de juiste boostdruk om het genormaliseerde vermogen en brandstofefficiëntie te behouden, waardoor de conditie van het turbosysteem cruciaal is voor de algehele motorprestaties. Problemen met de turbo kunnen zich uiten in verminderd vermogen, overmatige rookontwikkeling, ongebruikelijke geluiden en veranderde boostdrukaanduidingen die wijzen op slijtage van interne onderdelen of beperkingen in het systeem. Veelvoorkomende problemen zijn lagerslijtage, beschadiging van het compressorwiel en storingen van de ontlastklep (wastegate), wat de boostregeling beïnvloedt.

Onderhoud van de turbo vereist aandacht voor oliekwaliteit, luchtfiltratie en bedieningsprocedures die de levensduur van onderdelen beïnvloeden. Verontreinigde olie kan precisielagers van de turbo beschadigen, terwijl slechte luchtfiltratie schurende deeltjes toelaat die het compressor- en turbinewiel aantasten. Juiste procedures voor opwarmen en afkoelen van de motor helpen de levensduur van de turbo te verlengen door thermische schokken te voorkomen en voldoende smering te waarborgen tijdens kritieke bedrijfsfasen.

Problemen met elektronisch regelsysteem

Sensormislukkingen en diagnosecodes

Moderne graafmachinemotoren zijn uitgerust met geavanceerde elektronische regelsystemen die bedrijfsparameters monitoren en de brandstofinjectie, timing en emissiebesturingssystemen aanpassen voor optimale prestaties. Elektronische systeemfouten kunnen diverse bedrijfsproblemen veroorzaken, waaronder verminderd vermogen, verhoogde emissies en activering van beveiligingssystemen die de moterwerking beperken. Diagnosefoutcodes bieden waardevolle informatie bij het oplossen van elektronische problemen en het identificeren van specifieke componentenfouten.

Sensormislukkingen vertegenwoordigen veelvoorkomende problemen in elektronische systemen die van invloed kunnen zijn op de motorprestaties en de naleving van emissienormen, aangezien defecte sensoren onjuiste informatie aan besturingsmodules leveren. Temperatuursensoren, druksensoren en positionsensoren moeten binnen gespecificeerde parameters functioneren om een correcte systeemwerking te garanderen. Regelmatige tests van het diagnostische systeem en sensorcalibratie helpen de betrouwbaarheid van elektronische systemen te behouden en prestatieproblemen door sensordrift of uitval te voorkomen.

Bedradings- en verbindingproblemen

Elektrische aansluitingen en bedradingen in graafmachinemotoren worden blootgesteld aan zware bedrijfsomstandigheden, waaronder trillingen, extreme temperaturen en vocht, wat kan leiden tot verbindingstekortkomingen en signaalinterferentie. Gecorrodeerde aansluitingen, beschadigde bedrading en losse klemmen kunnen tijdelijke problemen veroorzaken die moeilijk te diagnosticeren zijn en onregelmatig motor gedrag kunnen veroorzaken. Het toepassen van adequate bedradingbescherming en regelmatig onderhoud van aansluitingen helpt elektrische systeemproblemen te voorkomen.

Milieubescherming voor elektrische componenten is van cruciaal belang bij graafmachine-applicaties waarbij blootstelling aan water, chemicaliën en schurende materialen gevoelige elektronische systemen kan beschadigen. Gesloten aansluitingen, correcte routing en regelmatige inspectie helpen de integriteit van het elektrische systeem te behouden. Professionele diagnoseapparatuur kan elektrische problemen opsporen voordat deze leiden tot systeemstoringen, waardoor proactief onderhoud mogelijk wordt om dure stilstand te voorkomen.

Voorkomende Onderhoudsstrategieën

Reguliere inspectieprotocollen

Systematische inspectieprotocollen vormen de basis van effectieve onderhoudsprogramma's voor graafmachines, waardoor vroegtijdige probleemdetectie mogelijk is en kleine problemen worden voorkomen dat ze uitgroeien tot grote storingen. Dagelijkse, wekelijkse en periodieke inspectieroutines moeten zich richten op vloeistofniveaus, visuele beoordeling van de toestand en het monitoren van operationele parameters die inzicht geven in de motorconditie. Het vastleggen van inspectieresultaten creëert waardevolle onderhoudsdossiers die helpen bij het herkennen van ontwikkelende trends en het optimaliseren van onderhoudsintervallen.

Professionele onderhoudsprogramma's maken gebruik van technieken voor toestandsbewaking, zoals olieanalyse, trillingsmeting en thermografie, die objectieve gegevens over de motorstatus leveren. Deze diagnostische hulpmiddelen kunnen interne slijtagepatronen, problemen met smering en ontluikende mechanische problemen opsporen voordat deze operationele problemen veroorzaken. Trendanalyse helpt bij het voorspellen van onderhoudsbehoeften en het optimaliseren van het vervangingsmoment van componenten op basis van de werkelijke toestand in plaats van willekeurige tijdsintervallen.

Vloeistofanalyse en -bewaking

Regelmatige olieanalyseprogramma's geven waardevolle inzichten in de toestand van de graafmachinemotor en helpen onderhoudsintervallen te optimaliseren op basis van de daadwerkelijke bedrijfsomstandigheden, in plaats van algemene aanbevelingen. Olieanalyse kan interne slijtagemetallen, verontreinigingsniveaus en uitputting van additieven detecteren die duiden op ontwikkelende problemen of onderhoudsbehoeften. Koelvloeistofanalyse helpt bij het identificeren van lekkages in het systeem, corrosieproblemen en chemische evenwichtsstoornissen die van invloed zijn op de prestaties en levensduur van componenten in het koelsysteem.

Brandstofanalyse wordt bijzonder belangrijk voor graafmachinemotoren die in afgelegen gebieden werken of brandstof gebruiken uit meerdere bronnen, omdat variaties in brandstofkwaliteit van invloed kunnen zijn op motorprestaties en de levensduur van componenten. Watergehalte, fijnstofverontreiniging en chemische eigenschappen dienen te worden gemonitord om ervoor te zorgen dat de brandstof voldoet aan de specificaties van de motiefabrikant. Het implementeren van brandstoftestprotocollen helpt om problemen door verontreiniging te voorkomen en optimaliseert de onderhoudsintervallen van het brandstofsysteem.

Problemen oplossen en diagnosemethoden

Systematisch probleemidentificatie

Effectief problemen oplossen vereist systematische aanpakken die variabelen elimineren en de diagnostische inspanningen richten op de meest waarschijnlijke probleemgebieden op basis van symptomen en bedrijfsgeschiedenis. Professionele diagnoseprocedures beginnen doorgaans met functionele tests, visuele inspecties en metingen van basisparameters voordat overgegaan wordt naar complexere testprocedures. Het documenteren van symptomen, bedrijfsomstandigheden en recente onderhoudsactiviteiten helpt om de diagnostische focus te verkleinen en onnodige tests te voorkomen.

Moderne graafmachinemotoren zijn uitgerust met geavanceerde diagnosemogelijkheden die waardevolle informatie voor probleemoplossing bieden via elektronische regelsystemen en bewakingsapparatuur. Diagnosefoutcodes, parameterweergaven en dataloggingmogelijkheden helpen bij het identificeren van systeemproblemen en het monitoren van de effectiviteit van reparaties. Professionele diagnoseapparatuur kan toegang krijgen tot gedetailleerde systeeminformatie, waardoor nauwkeurige probleemidentificatie en verificatie van reparatieprocedures mogelijk zijn.

Professionele diagnoseapparatuur

Geavanceerde diagnoseapparatuur maakt een nauwkeurige identificatie van motorproblemen bij graafmachines mogelijk en helpt reparatieprocedures te optimaliseren voor maximale effectiviteit en betrouwbaarheid. Elektronische diagnostische hulpmiddelen kunnen toegang krijgen tot parameters van het besturingssysteem, historische gegevens ophalen en gespecialiseerde tests uitvoeren die intermitterende problemen of opkomende storingen blootleggen. Druktestapparatuur, flowmeters en thermische meetapparaten leveren objectieve gegevens over de prestaties van het systeem en de toestand van componenten.

Investeren in kwalitatieve diagnoseapparatuur loont zich door kortere diagnosetijden, verbeterde reparatieaccuratesse en verbeterde preventieve onderhoudsmogelijkheden. Apparatuur van professionele kwaliteit bevat vaak software-updates en technische ondersteuning die meegaan met de evolutie van motortechnologieën en diagnoseprocedures. Opleidingsprogramma's helpen technici de volledige capaciteit van de diagnoseapparatuur te benutten en up-to-date te blijven met veranderende foutopsporingsmethoden en reparatieprocedures.

Veelgestelde vragen

Hoe vaak moet de motorolie van een graafmachine worden vervangen

De intervallen voor het vervangen van de motorolie van een graafmachine zijn afhankelijk van bedrijfsomstandigheden, motorentwerp en oliekwaliteit, maar liggen meestal tussen de 250 en 500 bedrijfsuren. Toepassingen onder zware belasting, zoals in stoffige omgevingen, bij extreme temperaturen of bij continu gebruik, kunnen vaker onderhoud vereisen. Programma's voor olieanalyse helpen om het optimale vervanginterval te bepalen op basis van de daadwerkelijke toestand van de olie in plaats van willekeurige tijdsperioden, waardoor intervallen in gunstige omstandigheden mogelijk kunnen worden verlengd terwijl toch voldoende bescherming wordt geboden bij zware toepassingen.

Wat veroorzaakt overmatige zwarte rook uit de motoren van graafmachines

Zwarte rook uit graafmachines geeft meestal onvolledige verbranding van brandstof aan, veroorzaakt door factoren zoals verstopte luchtfilters, slijtage aan brandstofinjectoren, onjuiste brandstoftiming of overbelasting. Luchtrestricties zorgen voor onvoldoende zuurstoftoevoer voor een volledige verbranding, terwijl problemen in het brandstofsysteem kunnen leiden tot te veel brandstoftoevoer of slechte nevelvorming. Turbocompressorproblemen kunnen ook bijdragen aan zwarte rook doordat de luchtdruk voor verbranding wordt verlaagd en de lucht-brandstofverhouding wordt verstoord.

Waarom verliest de motor van mijn graafmachine vermogen tijdens het gebruik

Vermogensverlies tijdens het bedrijf van de graafmachinemotor kan worden veroorzaakt door problemen in het brandstofsysteem, beperkingen in de luchtinlaat, problemen met het koelsysteem of interne slijtage van de motor die de compressie beïnvloedt. Verontreinigde brandstoffilters, verstopte luchtreinigers of oververhitting veroorzaken vaak geleidelijk vermogensverlies. Problemen met het elektronische systeem, zoals sensorstoringen of problemen met de besturingseenheid, kunnen eveneens de motorkracht beperken als beveiligingsmaatregel. Systematische diagnose helpt bij het identificeren van de specifieke oorzaak en het bepalen van de juiste reparatieprocedures.

Hoe kan ik oververhittingsproblemen bij de graafmachinemotor voorkomen

Het voorkomen van oververhitting van de graafmachine-motor vereist regelmatig onderhoud van het koelsysteem, inclusief het schoonmaken van de radiator, controleren van het koelvloeistofpeil en testen van de thermostaat om een goede warmteafvoer te garanderen. Schone radiatorkernen en voldoende luchtdoorstroming zijn essentieel voor warmteoverdracht, terwijl de juiste mengverhouding van koelvloeistof optimale warmteabsorptie en bevriezingsbescherming biedt. Regelmatig druktesten van het koelsysteem helpt lekkages op te sporen voordat deze oververhitting veroorzaken, en temperatuurbewakingssystemen geven vroegtijdig waarschuwing bij ontwikkelende problemen.