ভারী যন্ত্রপাতি অপারেটর এবং ফ্লিট ম্যানেজারদের ভালো করেই জানা আছে যে প্রকল্পের সাফল্য এবং কার্যকর দক্ষতার জন্য খননকারী ইঞ্জিনের সর্বোত্তম কর্মক্ষমতা বজায় রাখা অত্যন্ত গুরুত্বপূর্ণ। যখন কোনো খননকারী ইঞ্জিনে সমস্যা দেখা দেয়, তখন তা ব্যয়বহুল বিরতির কারণ হয়, প্রকল্পের সময়সূচী বিলম্বিত হয় এবং উল্লেখযোগ্য মেরামতি খরচ হয়। খননকারী ইঞ্জিনগুলিকে প্রভাবিত করে এমন সবচেয়ে সাধারণ সমস্যাগুলি এবং তাদের সমাধানগুলি বোঝা গেলে অপারেটররা প্রতিরোধমূলক ব্যবস্থা গ্রহণ করতে পারেন এবং সেগুলি বড় ব্যর্থতায় পরিণত হওয়ার আগেই সমস্যাগুলি সমাধান করতে পারেন।

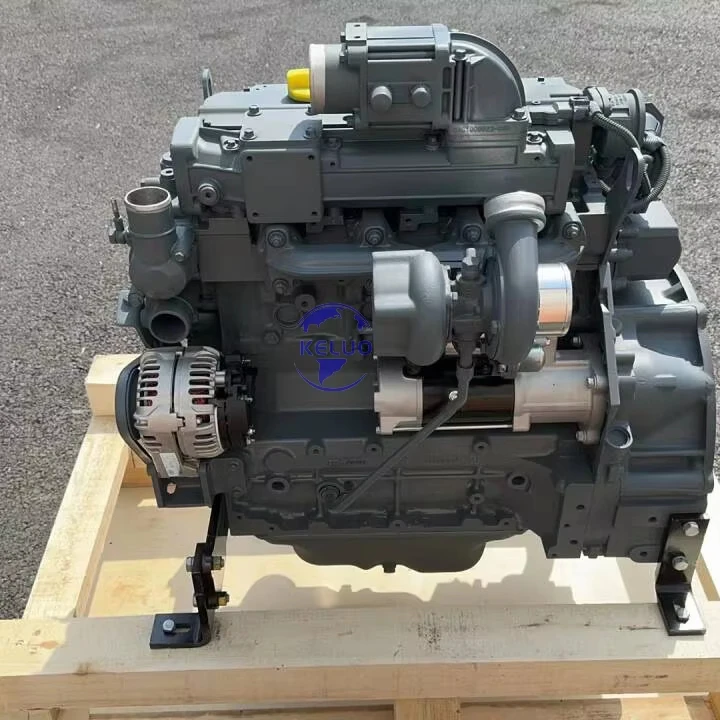

আধুনিক খননকারী ইঞ্জিনগুলি হল জটিল পাওয়ারপ্ল্যান্ট যা উচ্চ তাপমাত্রা, ভারী লোড এবং অবিরত অপারেশন চক্রসহ চরম পরিস্থিতিতে কাজ করে। এই চ্যালেঞ্জিং পরিবেশের কারণে খননকারী ইঞ্জিনগুলি বিভিন্ন যান্ত্রিক এবং পরিচালনামূলক সমস্যার শিকার হয়, যার জন্য দ্রুত সাড়া এবং উপযুক্ত রক্ষণাবেক্ষণ পদ্ধতির প্রয়োজন। শীর্ষ কর্মক্ষমতা বজায় রাখতে পেশাদার প্রযুক্তিবিদ এবং যন্ত্র অপারেটরদের প্রাথমিক সতর্কতামূলক লক্ষণগুলি চিহ্নিত করতে হবে এবং পদ্ধতিগত সমস্যা নিরাময় পদ্ধতি প্রয়োগ করতে হবে।

প্রাথমিক ইঞ্জিন কর্মক্ষমতা সমস্যা

ক্ষমতা হ্রাস এবং কম কর্মক্ষমতা

পাওয়ার লস এক্সক্যাভেটর ইঞ্জিনের সমস্যাগুলির মধ্যে অন্যতম যা সবচেয়ে বেশি ঘটে, যার ফলে হাইড্রোলিক সিস্টেমের কর্মদক্ষতা কমে যায়, কার্যকরী গতি ধীর হয়ে পড়ে এবং স্বাভাবিক কাজের চাপ সামলানো যায় না। এই অবস্থা সাধারণত ধীরে ধীরে দেখা দেয়, যা অপারেটরদের জন্য আদি পর্যায়ে শনাক্ত করা কঠিন করে তোলে যারা কমে যাওয়া কর্মদক্ষতার ক্ষতি পূরণের জন্য তাদের কাজের ধরন পরিবর্তন করে নেন। পাওয়ার লস-এর কয়েকটি মূল কারণের মধ্যে রয়েছে জ্বালানি সিস্টেমে দূষণ, বায়ু প্রবেশে বাধা এবং অভ্যন্তরীণ ইঞ্জিন ক্ষয় যা কম্প্রেশন অনুপাতকে প্রভাবিত করে।

জ্বালানি পদ্ধতিতে দূষণ ঘটে যখন জল, ধুলো বা অন্যান্য কণা অপর্যাপ্ত ফিল্টারিং বা ক্ষতিগ্রস্ত জ্বালানি সংরক্ষণ অনুশীলনের মাধ্যমে জ্বালানি ট্যাঙ্কে প্রবেশ করে। দূষিত জ্বালানি দহন দক্ষতাকে প্রভাবিত করে এবং সংবেদনশীল ইনজেকশন সিস্টেমের উপাদানগুলিকে ক্ষতি করতে পারে, যা অনিয়মিত জ্বালানি সরবরাহ এবং ক্ষমতা হ্রাসের দিকে নিয়ে যায়। নিয়মিত জ্বালানির গুণমান পরীক্ষা এবং সঠিক ফিল্টারেশন সিস্টেমের রক্ষণাবেক্ষণ এই ধরনের সমস্যাগুলিকে ব্যয়বহুল মেরামতে পরিণত হওয়া থেকে রোধ করতে সাহায্য করে।

উত্তাপ এবং তাপমাত্রা নিয়ন্ত্রণ

অতিরিক্ত তাপ ধাতব উপাদান, সীলগুলি এবং লুব্রিকেটিং তেলের বৈশিষ্ট্যগুলিকে প্রভাবিত করার কারণে খননকারী ইঞ্জিনে তাপমাত্রা-সংক্রান্ত সমস্যাগুলি গুরুতর ক্ষতির কারণ হতে পারে, যদি সময়মতো সমাধান না করা হয়। ওভারহিটিং সাধারণত শীতলকরণ ব্যবস্থার ত্রুটির ফলাফল, যার মধ্যে রেডিয়েটর ব্লকেজ, কুল্যান্ট লিক বা থার্মোস্ট্যাট ব্যর্থতা রয়েছে যা স্বাভাবিক তাপ অপসারণ প্রক্রিয়াকে ব্যাহত করে। উচ্চ পরিবেশগত তাপমাত্রা এবং ভারী ধুলো পরিবেশের মতো পরিবেশগত কারণগুলি শীতলকরণ ব্যবস্থার চ্যালেঞ্জগুলিকে আরও বাড়িয়ে তুলতে পারে।

শীতল প্রণালীর রক্ষণাবেক্ষণের জন্য তাপ স্থানান্তরের সর্বোত্তম ক্ষমতা নিশ্চিত করার জন্য রেডিয়েটর ফিনগুলি, কুল্যান্ট লেভেল এবং সঞ্চালন পাম্পের কার্যকারিতা নিয়মিত পরীক্ষা করা আবশ্যিক। অবরুদ্ধ রেডিয়েটর কোর পর্যাপ্ত বায়ুপ্রবাহ প্রতিরোধ করে, আবার কম কুল্যান্ট লেভেল ইঞ্জিনের তাপ শোষণ ও বিকিরণের ক্ষমতা হ্রাস করে। পেশাদার রক্ষণাবেক্ষণ পরিকল্পনায় ইঞ্জিনের ক্ষতি হওয়ার আগেই সম্ভাব্য সমস্যাগুলি চিহ্নিত করার জন্য শীতল প্রণালীর চাপ পরীক্ষা এবং কুল্যান্টের গুণমান বিশ্লেষণ অন্তর্ভুক্ত থাকা উচিত।

জ্বালানি সিস্টেমের জটিলতা

ইনজেকশন সিস্টেমের ত্রুটি

আধুনিক খননকারী ইঞ্জিনগুলি নির্ভুল জ্বালানী ইনজেকশন সিস্টেমের উপর নির্ভর করে যা দহন দক্ষতা এবং নিঃসৃত নিয়ন্ত্রণ অপটিমাইজ করার জন্য নির্দিষ্ট সময়ে ঠিক পরিমাণ জ্বালানী সরবরাহ করে। ইনজেকশন সিস্টেমের সমস্যা অসম আইডলিং, কালো ধোঁয়া নির্গমন, কম জ্বালানী অর্থনীতি এবং অনিয়মিত ইঞ্জিন অপারেশন হিসাবে প্রকাশিত হতে পারে যা মেশিনের সামগ্রিক কর্মক্ষমতাকে প্রভাবিত করে। সাধারণ ইনজেকশন সিস্টেমের সমস্যাগুলির মধ্যে রয়েছে ক্ষয়প্রাপ্ত ইনজেক্টর নোজেল, দূষিত জ্বালানী এবং ইলেকট্রনিক নিয়ন্ত্রণ সিস্টেমের ত্রুটি।

উচ্চ-চাপের জ্বালানী প্রবাহের ফলে অভ্যন্তরীণ উপাদানগুলি ক্ষয় হওয়ার সাথে সাথে সময়ের সাথে সাথে জ্বালানী ইনজেক্টরের ক্ষয় ঘটে, কিন্তু দূষিত জ্বালানী এই ক্ষয় প্রক্রিয়াকে উল্লেখযোগ্যভাবে ত্বরান্বিত করে। জ্বালানী সিস্টেমে জল নির্ভুল মেশিনযুক্ত পৃষ্ঠগুলিতে ক্ষয় ক্ষতির কারণ হতে পারে, যেখানে কণার দূষণ ছোট প্যাসেজগুলি বন্ধ করে দিতে পারে এবং স্প্রে প্যাটার্নগুলিকে প্রভাবিত করতে পারে। নিয়মিত জ্বালানী ফিল্টার প্রতিস্থাপন এবং জ্বালানী সিস্টেম পরিষ্কার করা ইনজেকশন সিস্টেমের অখণ্ডতা বজায় রাখতে এবং ব্যয়বহুল উপাদান ব্যর্থতা প্রতিরোধ করতে সাহায্য করে।

জ্বালানির মান এবং দূষণ সংক্রান্ত সমস্যা

খারাপ জ্বালানির গুণমান হল একটি গুরুতর হুমকি, এক্সকেভেটর ইঞ্জিন নির্ভরযোগ্যতা এবং দীর্ঘস্থায়িত্বের জন্য, কারণ দূষিত বা ক্ষয়প্রাপ্ত জ্বালানি দহনের বৈশিষ্ট্যকে প্রভাবিত করে এবং সংবেদনশীল সিস্টেম উপাদানগুলিকে ক্ষতি করতে পারে। জ্বালানিতে দূষণের উৎসগুলির মধ্যে রয়েছে জলের অনুপ্রবেশ, অণুজীবের বৃদ্ধি, কণাযুক্ত বস্তু এবং দীর্ঘ সঞ্চয়কালের সময় ঘটে যাওয়া রাসায়নিক ক্ষয়। এই দূষকগুলি ইনজেকশন সিস্টেমের ক্ষতি, জ্বালানি পাম্পের ক্ষয় এবং দহনের অনিয়ম ঘটাতে পারে যা ইঞ্জিনের কর্মক্ষমতা হ্রাস করে।

জলের দূষণ খননকারী ইঞ্জিনের জ্বালানি সিস্টেমের জন্য বিশেষ ঝুঁকি তৈরি করে কারণ জল ক্ষয় ত্বরান্বিত করে, অণুজীবের বৃদ্ধিকে উৎসাহিত করে এবং ঠাণ্ডা আবহাওয়ায় জমে যেতে পারে, ফলে জ্বালানি লাইন এবং ফিল্টারগুলি বন্ধ হয়ে যায়। জ্বালানি ট্যাঙ্কের নিয়মিত জল নিষ্কাশন এবং জল পৃথকীকরণ সহ উপযুক্ত জ্বালানি সঞ্চয়ের অনুশীলন অনুসরণ করে জ্বালানির গুণমান বজায় রাখা এবং দূষণজনিত সমস্যা প্রতিরোধ করা যায়। অনিক্রিয় জীবাণু এবং জ্বালানির ক্ষয় রোধের জন্য নির্দিষ্ট পরিচালন পরিবেশে জ্বালানি সংযোজন এবং ব্যাকটেরিয়ানাশক প্রয়োজন হতে পারে।

তৈলাক্তকরণ এবং তেল ব্যবস্থাপনা

তেলের চাপ এবং সঞ্চালন সমস্যা

খননকারী ইঞ্জিনের সুরক্ষার জন্য যথেষ্ট তেলের চাপ এবং সঞ্চালন অপরিহার্য, কারণ লুব্রিকেটিং তেল চলমান অংশগুলির মধ্যে ঘর্ষণ কমায়, তাপ অপসারণ করে এবং দহন চেম্বারগুলি সীল করতে সাহায্য করে। তেলের চাপ সম্পর্কিত সমস্যাগুলি পুরানো তেল পাম্প, অবরুদ্ধ তেল পথ বা অত্যধিক অভ্যন্তরীণ ইঞ্জিন ক্ষয়কে নির্দেশ করতে পারে যা চাপকে স্বাভাবিক সঞ্চালন পথ অতিক্রম করার অনুমতি দেয়। কম তেলের চাপের শর্তাবলী দ্রুত ইঞ্জিন ক্ষতির কারণ হতে পারে, যা মারাত্মক ব্যর্থতা প্রতিরোধের জন্য আদি সনাক্তকরণ এবং সংশোধনকে অপরিহার্য করে তোলে।

তেল সঞ্চালন ব্যবস্থার রক্ষণাবেক্ষণের মধ্যে নিয়মিত চাপ পরীক্ষা, তেলের গুণমান বিশ্লেষণ এবং ফিল্টার প্রতিস্থাপন অন্তর্ভুক্ত থাকে যাতে সঠিক লুব্রিকেশন ইঞ্জিনের সমস্ত উপাদানগুলিতে পৌঁছায়। ক্ষয়প্রাপ্ত বিয়ারিং, ক্ষতিগ্রস্ত সীল এবং আটকে যাওয়া তেল গ্যালারি স্বাভাবিক সঞ্চালন প্যাটার্নকে ব্যাহত করতে পারে এবং স্থানীয় লুব্রিকেশন ব্যর্থতা তৈরি করতে পারে। পেশাদার ডায়াগনস্টিক যন্ত্রপাতি স্থায়ী ইঞ্জিন ক্ষতি ঘটানোর আগেই সঞ্চালন সংক্রান্ত সমস্যাগুলি চিহ্নিত করতে পারে, যা আগাম রক্ষণাবেক্ষণ হস্তক্ষেপের অনুমতি দেয়।

তেলে দূষণ এবং ক্ষয়

অপদ্রব্যযুক্ত বা ক্ষয়প্রাপ্ত তেল তার সুরক্ষামূলক বৈশিষ্ট্য হারায় এবং ক্ষয় প্রক্রিয়াকে ত্বরান্বিত করতে পারে, যার ফলে খননকারী ইঞ্জিনের কর্মক্ষমতা এবং উপাদানের আয়ু সরাসরি প্রভাবিত হয়। দহন উপজাত দ্রব্য, বাহ্যিক ধুলোর অনুপ্রবেশ, কুল্যান্ট ফুটো এবং জ্বালানি দ্রবীভূতকরণ যা তেলের সান্দ্রতা এবং রাসায়নিক বৈশিষ্ট্য পরিবর্তন করে—এই উৎসগুলি থেকে তেলে দূষণ ঘটে। নিয়মিত তেল বিশ্লেষণ কর্মসূচি দূষণের প্রবণতা চিহ্নিত করতে সাহায্য করে এবং প্রকৃত পরিচালন অবস্থার ভিত্তিতে অপ্টিমাল তেল পরিবর্তনের সময়কাল নির্ধারণ করে।

ধূলিযুক্ত পরিবেশে কাজ করা এক্সক্যাভেটর ইঞ্জিনগুলি ব্রিদার সিস্টেম এবং ক্ষয়প্রাপ্ত সীলগুলির মাধ্যমে আসা বায়ুবাহিত কণাগুলির কারণে তেলের দূষণের ঝুঁকি বৃদ্ধি করে। কার্যকর বায়ু ফিল্টারেশন সিস্টেম প্রয়োগ করা এবং উপযুক্ত ব্রিদার সিস্টেমের কার্যকারিতা বজায় রাখা বাহ্যিক দূষণ কমাতে সাহায্য করে। পরিষ্কার কার্যকরী পরিবেশে তেল পরিবর্তনের ব্যবধান বৃদ্ধি করা যেতে পারে, অন্যদিকে কঠোর কাজের জন্য যথেষ্ট সুরক্ষা বজায় রাখতে আরও ঘন ঘন তেল পরিবর্তন প্রয়োজন হয়।

বায়ু সেবন এবং ফিল্টারেশনের চ্যালেঞ্জ

বায়ু ফিল্টার রক্ষণাবেক্ষণ এবং প্রতিস্থাপন

অপসারণকারী ইঞ্জিনের কর্মদক্ষতা এবং দীর্ঘায়ুর জন্য পরিষ্কার বায়ু আহরণ মৌলিক। দূষিত বাতাস দ্রুত সিলিন্ডার ক্ষয়, কম শক্তি উৎপাদন এবং অকালে উপাদানের ত্রুটির কারণ হতে পারে। দহনের প্রয়োজনীয়তা অনুযায়ী যথেষ্ট বায়ুপ্রবাহ বজায় রাখার পাশাপাশি বায়ু ফিল্টারেশন সিস্টেমকে কণা অপসারণ করতে হয়, যা ফিল্টারেশন দক্ষতা এবং বাধা স্তরের মধ্যে ভারসাম্য তৈরি করে। বায়ু ফিল্টার বন্ধ হয়ে গেলে প্রাপ্য বায়ুপ্রবাহ কমে যায় এবং ইঞ্জিন সমৃদ্ধ চালানোর কারণ হতে পারে, আবার ক্ষতিগ্রস্ত ফিল্টারগুলি দহন কক্ষে দূষণকারী পদার্থ প্রবেশের অনুমতি দেয়।

নির্মাণ পরিবেশে কাজ করা খননকারী যন্ত্রগুলির ইঞ্জিনগুলি ধুলো, আবর্জনা এবং অন্যান্য বায়ুবাহিত কণাগুলি থেকে চরম বায়ু দূষণের সমস্যার সম্মুখীন হয়, যা দ্রুত ফিল্টার পদ্ধতিগুলিকে অতিভারিত করতে পারে। নির্দিষ্ট সময়ের পরিবর্তে কার্যকরী অবস্থার উপর ভিত্তি করে ফিল্টার রক্ষণাবেক্ষণের সময়সূচী প্রয়োগ করা ফিল্টারেশন কর্মক্ষমতা অপটিমাইজ করতে সাহায্য করে। কঠোর ধুলোর শর্তের জন্য প্রি-ক্লিনার এবং উন্নত ফিল্টার পদ্ধতি প্রয়োজন হতে পারে যাতে ফিল্টারের আয়ু বাড়ানো যায় এবং সুরক্ষা স্তর উন্নত করা যায়।

টার্বোচার্জার এবং বুস্ট চাপ সমস্যা

টার্বোচার্জড এক্সক্যাভেটর ইঞ্জিনগুলি রেট করা পাওয়ার আউটপুট এবং জ্বালানি দক্ষতা বজায় রাখার জন্য উপযুক্ত বুস্ট চাপের উপর নির্ভরশীল, যা ইঞ্জিনের সামগ্রিক কর্মক্ষমতার জন্য টার্বোচার্জার সিস্টেমের স্বাস্থ্যকে গুরুত্বপূর্ণ করে তোলে। টার্বোচার্জারের সমস্যাগুলি হ্রাসপ্রাপ্ত শক্তি, অতিরিক্ত ধোঁয়া, অস্বাভাবিক শব্দ এবং পরিবর্তিত বুস্ট চাপ পাঠ হিসাবে প্রকাশ পেতে পারে, যা অভ্যন্তরীণ উপাদানের ক্ষয় বা সিস্টেমের সীমাবদ্ধতার ইঙ্গিত দেয়। সাধারণ টার্বোচার্জার সমস্যাগুলির মধ্যে রয়েছে বিয়ারিং ক্ষয়, কম্প্রেসার চাকার ক্ষতি এবং বেসটেজ ত্রুটি যা বুস্ট নিয়ন্ত্রণকে প্রভাবিত করে।

টার্বোচার্জার রক্ষণাবেক্ষণের জন্য উপাদানের দীর্ঘায়ুকে প্রভাবিত করে এমন তেলের গুণমান, বায়ু ফিল্টারেশন এবং কার্যপ্রণালীগুলির প্রতি মনোযোগ দেওয়া প্রয়োজন। দূষিত তেল নির্ভুল টার্বোচার্জার বিয়ারিংগুলিকে ক্ষতিগ্রস্ত করতে পারে, যখন খারাপ বায়ু ফিল্টার কম্প্রেসার এবং টারবাইন চাকাগুলিকে ক্ষয় করার জন্য ক্ষারকীয় কণাগুলিকে অনুমতি দেয়। উপযুক্ত ইঞ্জিন উষ্ণ-আপ এবং কুল-ডাউন পদ্ধতি তাপীয় আঘাত প্রতিরোধ করে এবং গুরুত্বপূর্ণ কার্যাবস্থার সময় পর্যাপ্ত স্নেহন নিশ্চিত করে টার্বোচার্জারের আয়ু বাড়াতে সাহায্য করে।

ইলেকট্রনিক নিয়ন্ত্রণ ব্যবস্থার সমস্যা

সেন্সর ব্যর্থতা এবং ডায়াগনস্টিক কোড

আধুনিক খননকারী ইঞ্জিনগুলিতে উন্নত ইলেকট্রনিক নিয়ন্ত্রণ ব্যবস্থা অন্তর্ভুক্ত থাকে যা পরিচালনার প্যারামিটারগুলি নজরদারি করে এবং ইঞ্জিনের সর্বোত্তম কর্মক্ষমতার জন্য জ্বালানি সরবরাহ, টাইমিং এবং নিঃসরণ নিয়ন্ত্রণ ব্যবস্থা সামঞ্জস্য করে। ইলেকট্রনিক ব্যবস্থার ব্যর্থতা কম ক্ষমতা, বৃদ্ধি পাওয়া নিঃসরণ এবং ইঞ্জিন পরিচালনাকে সীমিত করা সুরক্ষা ব্যবস্থার সক্রিয়করণ সহ বিভিন্ন পরিচালনাগত সমস্যার কারণ হতে পারে। ডায়াগনস্টিক ট্রাবল কোডগুলি ইলেকট্রনিক ব্যবস্থার সমস্যা নির্ণয় করতে এবং নির্দিষ্ট উপাদানের ব্যর্থতা চিহ্নিত করতে মূল্যবান তথ্য প্রদান করে।

সেন্সর ব্যর্থতা হল ইলেকট্রনিক সিস্টেমের সাধারণ সমস্যা, যা ইঞ্জিনের কর্মদক্ষতা এবং নির্গমন মানদণ্ডকে প্রভাবিত করতে পারে, কারণ ত্রুটিপূর্ণ সেন্সরগুলি নিয়ন্ত্রণ মডিউলগুলিতে ভুল তথ্য প্রদান করে। তাপমাত্রা সেন্সর, চাপ সেন্সর এবং অবস্থান সেন্সরগুলি সঠিক ক্রিয়াকলাপ নিশ্চিত করতে নির্দিষ্ট পরামিতির মধ্যে কাজ করা আবশ্যিক। নিয়মিত রোগনির্ণয় সিস্টেম পরীক্ষা এবং সেন্সর ক্যালিব্রেশন ইলেকট্রনিক সিস্টেমের নির্ভরযোগ্যতা বজায় রাখতে এবং সেন্সর ড্রিফট বা ব্যর্থতা সংক্রান্ত কর্মদক্ষতা সমস্যা প্রতিরোধ করতে সাহায্য করে।

ওয়্যারিং এবং সংযোগ সমস্যা

বুদ্ধঞ্জর ইঞ্জিনে বৈদ্যুতিক সংযোগ এবং তারের হার্নেসগুলি কম্পন, তাপমাত্রার চরম মাত্রা এবং আর্দ্রতার মতো কঠোর পরিবেশে কাজ করে, যা সংযোগের ব্যর্থতা এবং সংকেতের ব্যাঘাত ঘটাতে পারে। ক্ষয়ক্ষতিগ্রস্ত সংযোগ, ক্ষতিগ্রস্ত তার এবং ঢিলেঢালা টার্মিনালগুলি কখনও কখনও সমস্যা তৈরি করে যা নির্ণয় করা কঠিন এবং ইঞ্জিনের অনিয়মিত আচরণের কারণ হতে পারে। উপযুক্ত তারের সুরক্ষা এবং সংযোগ রক্ষণাবেক্ষণ বৈদ্যুতিক সিস্টেমের সমস্যা প্রতিরোধে সাহায্য করে।

বুদ্ধঞ্জর অ্যাপ্লিকেশনগুলিতে জল, রাসায়নিক এবং ক্ষয়কারী উপকরণের সংস্পর্শে সংবেদনশীল ইলেকট্রনিক সিস্টেমগুলি ক্ষতিগ্রস্ত হওয়ার ক্ষেত্রে বৈদ্যুতিক উপাদানগুলির পরিবেশগত সুরক্ষা অত্যন্ত গুরুত্বপূর্ণ হয়ে ওঠে। সীলযুক্ত সংযোগ, উপযুক্ত রুটিং এবং নিয়মিত পরীক্ষা বৈদ্যুতিক সিস্টেমের অখণ্ডতা বজায় রাখতে সাহায্য করে। পেশাদার ডায়াগনস্টিক সরঞ্জামগুলি সিস্টেম ব্যর্থতা ঘটানোর আগেই বৈদ্যুতিক সমস্যাগুলি চিহ্নিত করতে পারে, যা ব্যয়বহুল সময় নষ্ট প্রতিরোধের জন্য প্রাক্কালিক রক্ষণাবেক্ষণ হস্তক্ষেপকে সক্ষম করে।

প্রতিরোধী রক্ষণাবেক্ষণের পদক্ষেপ

নিয়মিত পরিদর্শন প্রোটোকল

প্রভাবশালী এক্সক্যাভেটর ইঞ্জিন রক্ষণাবেক্ষণ প্রোগ্রামগুলির ভিত্তি হল পদ্ধতিগত পরিদর্শন প্রোটোকল, যা দ্রুত সমস্যা শনাক্তকরণে সাহায্য করে এবং ছোটখাটো ত্রুটিগুলিকে বড় বড় ব্যর্থতায় পরিণত হওয়া থেকে রোধ করে। দৈনিক, সাপ্তাহিক এবং পর্যায়ক্রমিক পরিদর্শন সূচির মাধ্যমে তরল স্তর, দৃশ্যমান অবস্থার মূল্যায়ন এবং অপারেশনাল প্যারামিটার নজরদারি করা উচিত যা ইঞ্জিনের স্বাস্থ্য সম্পর্কে ধারণা দেয়। পরিদর্শনের ফলাফল নথিভুক্ত করা রক্ষণাবেক্ষণ ইতিহাসের মূল্যবান রেকর্ড তৈরি করে যা বিকাশমান প্রবণতা চিহ্নিত করতে এবং রক্ষণাবেক্ষণের সময়কাল অনুকূলিত করতে সাহায্য করে।

পেশাদার রক্ষণাবেক্ষণ প্রোগ্রামগুলিতে তেল বিশ্লেষণ, কম্পন নিরীক্ষণ এবং তাপীয় ইমেজিং-এর মতো অবস্থা নিরীক্ষণ কৌশল অন্তর্ভুক্ত থাকে যা ইঞ্জিনের অবস্থা সম্পর্কে উদ্দেশ্যমূলক তথ্য প্রদান করে। এই তৈরিকৃত সরঞ্জামগুলি অভ্যন্তরীণ ক্ষয়ের ধরন, স্নেহক সমস্যা এবং আরও চলমান যান্ত্রিক সমস্যাগুলি চিহ্নিত করতে পারে যা কর্মক্ষমতা সমস্যা তৈরি করার আগেই সতর্ক করে। ট্রেন্ডিং বিশ্লেষণ এলোচনা করা হয় রক্ষণাবেক্ষণের প্রয়োজনীয়তা ভবিষ্যদ্বাণী করা এবং উপাদান প্রতিস্থাপনের সময় যথার্থ অবস্থার উপর ভিত্তি করে অনুকূলিত করা হয়, যা যেকোনো কাল্পনিক সময় ব্যবধানের চেয়ে আরও ভালো।

তরল বিশ্লেষণ এবং নিরীক্ষণ

নিয়মিত তরল বিশ্লেষণ প্রোগ্রামগুলি খননকারী ইঞ্জিনের অবস্থা সম্পর্কে মূল্যবান তথ্য প্রদান করে এবং সাধারণ সুপারিশের চেয়ে প্রকৃত পরিচালন অবস্থার উপর ভিত্তি করে রক্ষণাবেক্ষণের সময়সূচী অনুকূলিত করতে সাহায্য করে। তেল বিশ্লেষণের মাধ্যমে অভ্যন্তরীণ ঘর্ষণ ধাতু, দূষণের মাত্রা এবং যোগ করা উপাদানের ক্ষয় শনাক্ত করা যায় যা বিকশিত হওয়া সমস্যা বা রক্ষণাবেক্ষণের প্রয়োজনীয়তা নির্দেশ করে। কুল্যান্ট বিশ্লেষণ সিস্টেম লিকেজ, ক্ষয় সমস্যা এবং রাসায়নিক ভারসাম্যের সমস্যা চিহ্নিত করতে সাহায্য করে যা শীতলকরণ সিস্টেমের কর্মক্ষমতা এবং উপাদানের আয়ুকে প্রভাবিত করে।

দূরবর্তী স্থানে কাজ করা বা একাধিক উৎস থেকে জ্বালানী ব্যবহার করা খননকারী ইঞ্জিনের জন্য জ্বালানী বিশ্লেষণ বিশেষভাবে গুরুত্বপূর্ণ হয়ে ওঠে, কারণ জ্বালানীর গুণমানের পরিবর্তন ইঞ্জিনের কর্মক্ষমতা এবং উপাদানের আয়ুকে প্রভাবিত করতে পারে। ইঞ্জিন নির্মাতা সংস্থার সুপারিশ অনুযায়ী জ্বালানীর মান নিশ্চিত করতে জলের পরিমাণ, কণা দূষণ এবং রাসায়নিক বৈশিষ্ট্য পর্যবেক্ষণ করা উচিত। জ্বালানী পরীক্ষার প্রোটোকল বাস্তবায়ন দূষণ-সংক্রান্ত সমস্যা প্রতিরোধ করতে এবং জ্বালানী সিস্টেমের রক্ষণাবেক্ষণের সময়সূচী অনুকূলিত করতে সাহায্য করে।

সমস্যা নিরাময় এবং তদন্তমূলক পদ্ধতি

পদ্ধতিগত সমস্যা চিহ্নিতকরণ

কার্যকর সমস্যা নিরাময়ের জন্য পরিবর্তনশীল বিষয়গুলি অপসারণ করে এবং লক্ষণ ও পরিচালনা ইতিহাসের ভিত্তিতে সবচেয়ে সম্ভাব্য সমস্যাযুক্ত অংশগুলির উপর দৃষ্টি নিবদ্ধ করে এমন পদ্ধতিগত পদ্ধতি প্রয়োজন। পেশাদার তদন্ত পদ্ধতি সাধারণত পরিচালন পরীক্ষা, দৃশ্যমান পরিদর্শন এবং মৌলিক পরামিতি পরিমাপ দিয়ে শুরু হয়, আরও জটিল পরীক্ষার পদ্ধতিতে যাওয়ার আগে। লক্ষণ, পরিচালন অবস্থা এবং সাম্প্রতিক রক্ষণাবেক্ষণ ক্রিয়াকলাপগুলি নথিভুক্ত করা তদন্তের প্রচেষ্টাকে সংকীর্ণ করে দেয় এবং অপ্রয়োজনীয় পরীক্ষা এড়াতে সাহায্য করে।

আধুনিক খননকারী ইঞ্জিনগুলিতে জটিল ডায়াগনস্টিক সুবিধা অন্তর্ভুক্ত থাকে যা ইলেকট্রনিক নিয়ন্ত্রণ ব্যবস্থা এবং মনিটরিং সরঞ্জামের মাধ্যমে গুরুত্বপূর্ণ সমস্যা সমাধানের তথ্য প্রদান করে। ডায়াগনস্টিক ট্রাবল কোড, প্যারামিটার প্রদর্শন এবং ডেটা লগিং সুবিধাগুলি সিস্টেমের সমস্যা চিহ্নিত করতে এবং মেরামতের ফলাফল পর্যবেক্ষণ করতে সাহায্য করে। পেশাদার ডায়াগনস্টিক সরঞ্জাম বিস্তারিত সিস্টেম তথ্যে প্রবেশাধিকার দেয় যা সঠিক সমস্যা চিহ্নিতকরণ এবং মেরামত পদ্ধতি যাচাই করার অনুমতি দেয়।

পেশাদার ডায়াগনস্টিক সরঞ্জাম

অ্যাডভান্সড ডায়াগনস্টিক সরঞ্জাম নির্ভুলভাবে এক্সক্যাভেটর ইঞ্জিনের সমস্যা চিহ্নিত করতে সক্ষম করে এবং সর্বোচ্চ কার্যকারিতা ও নির্ভরযোগ্যতার জন্য মেরামতের পদ্ধতি অপটিমাইজ করতে সাহায্য করে। ইলেকট্রনিক ডায়াগনস্টিক টুলগুলি কন্ট্রোল সিস্টেমের প্যারামিটারগুলিতে প্রবেশাধিকার দেয়, ঐতিহাসিক তথ্য পুনরুদ্ধার করে এবং আন্তঃসংযোগ সমস্যা বা উন্নয়নশীল সমস্যাগুলি শনাক্ত করে এমন বিশেষ পরীক্ষা চালায়। চাপ পরীক্ষার সরঞ্জাম, ফ্লো মিটার এবং তাপীয় পরিমাপ যন্ত্রগুলি সিস্টেমের কর্মক্ষমতা এবং উপাদানের অবস্থা সম্পর্কে বস্তুনিষ্ঠ তথ্য প্রদান করে।

গুণগত ডায়াগনস্টিক সরঞ্জামে বিনিয়োগ কম ডায়াগনস্টিক সময়, উন্নত মেরামতের নির্ভুলতা এবং প্রতিরোধমূলক রক্ষণাবেক্ষণ ক্ষমতা উন্নত করে লাভজনক হয়। পেশাদার-গ্রেড সরঞ্জামগুলিতে প্রায়শই সফটওয়্যার আপডেট এবং কারিগরি সহায়তা অন্তর্ভুক্ত থাকে যা ইঞ্জিন প্রযুক্তি এবং ডায়াগনস্টিক পদ্ধতিগুলির সাথে তাল মিলিয়ে চলে। প্রশিক্ষণ কর্মসূচি প্রযুক্তিবিদদের ডায়াগনস্টিক সরঞ্জামের ক্ষমতা সর্বাধিক কাজে লাগাতে এবং পরিবর্তনশীল সমস্যা সমাধানের কৌশল এবং মেরামতের পদ্ধতিগুলির সাথে আপ টু ডেট থাকতে সাহায্য করে।

FAQ

এক্সক্যাভেটর ইঞ্জিন তেল কত ঘন্টা পরপর বদলানো উচিত

এক্সক্যাভেটর ইঞ্জিনের তেল বদলানোর সময়সীমা নির্ভর করে চালানোর অবস্থা, ইঞ্জিনের ডিজাইন এবং তেলের মানের উপর, কিন্তু সাধারণত 250 থেকে 500 ঘন্টার মধ্যে হয়। ধুলো জমা পড়া পরিবেশ, চরম তাপমাত্রা বা অবিরত চালানোর মতো কঠোর কাজের ক্ষেত্রে আরও ঘন ঘন তেল বদলানো প্রয়োজন হতে পারে। তেল বিশ্লেষণ কর্মসূচি আসল তেলের অবস্থার ভিত্তিতে সবথেকে ভালো সময়সীমা নির্ধারণ করতে সাহায্য করে, যা অনিয়মিত সময়ের পরিবর্তে অনুকূল পরিবেশে সময়সীমা বাড়াতে পারে এবং চাহিদাপূর্ণ অ্যাপ্লিকেশনগুলিতে যথেষ্ট সুরক্ষা নিশ্চিত করে।

এক্সক্যাভেটর ইঞ্জিন থেকে অতিরিক্ত কালো ধোঁয়া বের হওয়ার কারণ কী

এক্সক্যাভেটর ইঞ্জিন থেকে কালো ধোঁয়া নির্গত হওয়া সাধারণত অসম্পূর্ণ জ্বালানি দহনের ফল, যা বাতাসের ফিল্টার বন্ধ হয়ে যাওয়া, জ্বালানি ইনজেক্টরগুলি ক্ষয়প্রাপ্ত হওয়া, জ্বালানি টাইমিং অনুপযুক্ত হওয়া বা অতিরিক্ত চাপ প্রয়োগের মতো কারণগুলির দ্বারা ঘটে। বাতাসের চাপ কম থাকলে সম্পূর্ণ দহনের জন্য প্রয়োজনীয় অক্সিজেনের সরবরাহ বাধাগ্রস্ত হয়, আবার জ্বালানি সিস্টেমের সমস্যাগুলি অতিরিক্ত জ্বালানি সরবরাহ বা খারাপ স্প্রে প্যাটার্নের কারণ হতে পারে। টার্বোচার্জারের সমস্যাগুলিও দহন বাতাসের চাপ কমিয়ে এবং বাতাস-জ্বালানি মিশ্রণের ভারসাম্য নষ্ট করে কালো ধোঁয়া তৈরিতে অবদান রাখতে পারে।

আমার এক্সক্যাভেটর ইঞ্জিন কেন চলাকালীন শক্তি হারায়

এক্সকাভেটর ইঞ্জিন চালানোর সময় জ্বালানি সিস্টেমের সমস্যা, বাতাস প্রবেশের অবরোধ, কুলিং সিস্টেমের সমস্যা বা কম্প্রেশনকে প্রভাবিত করে এমন অভ্যন্তরীণ ইঞ্জিন ক্ষয়ের কারণে শক্তি হ্রাস ঘটতে পারে। দূষিত জ্বালানি ফিল্টার, বাতাসের ফিল্টার বন্ধ হয়ে যাওয়া বা অতিতাপের মতো অবস্থা ধীরে ধীরে শক্তি হ্রাসের জন্য দায়ী। সেন্সর ব্যর্থতা বা নিয়ন্ত্রণ মডিউলের সমস্যা সহ ইলেকট্রনিক সিস্টেমের সমস্যা রক্ষা ব্যবস্থা হিসাবে ইঞ্জিন শক্তি আউটপুটকে সীমিত করতে পারে। নির্দিষ্ট কারণ খুঁজে বার করতে এবং উপযুক্ত মেরামত পদ্ধতি নির্ধারণ করতে পদ্ধতিগত রোগ নির্ণয় সাহায্য করে।

আমি কিভাবে এক্সকাভেটর ইঞ্জিনের অতিতাপের সমস্যা প্রতিরোধ করতে পারি

এক্সক্যাভেটর ইঞ্জিনের তাপমাত্রা বৃদ্ধি রোধ করতে হলে নিয়মিত শীতলীকরণ ব্যবস্থার রক্ষণাবেক্ষণ প্রয়োজন, যার মধ্যে রেডিয়েটর পরিষ্কার করা, কুল্যান্ট লেভেল পরীক্ষা এবং উপযুক্ত তাপ অপসারণের নিশ্চিততা দেওয়ার জন্য থার্মোস্ট্যাট পরীক্ষা অন্তর্ভুক্ত। তাপ স্থানান্তরের জন্য পরিষ্কার রেডিয়েটর কোর এবং পর্যাপ্ত বায়ু প্রবাহ অপরিহার্য, যখন উপযুক্ত কুল্যান্ট মিশ্রণ অনুপাত আদর্শ তাপ শোষণ এবং হিমায়ন সুরক্ষা প্রদান করে। নিয়মিত শীতলীকরণ ব্যবস্থার চাপ পরীক্ষা তাপমাত্রা বৃদ্ধির কারণ হওয়ার আগেই ফাঁস শনাক্ত করতে সাহায্য করে, এবং তাপমাত্রা নিরীক্ষণ ব্যবস্থা ঘটতে থাকা সমস্যাগুলির প্রাথমিক সতর্কতা প্রদান করে।