Operatörer av tunga maskiner och flottchefer inser att upprätthålla optimal motorprestanda i grävmaskiner är avgörande för projektets framgång och driftseffektivitet. När en grävmaskinsmotor får problem kan det leda till kostsam driftstopp, försenade projekttidslinjer och betydande reparationskostnader. Att förstå de vanligaste problemen som påverkar grävmaskinsmotorer och deras motsvarande lösningar gör att operatörer kan vidta förebyggande åtgärder och hantera problem innan de eskalerar till större haverier.

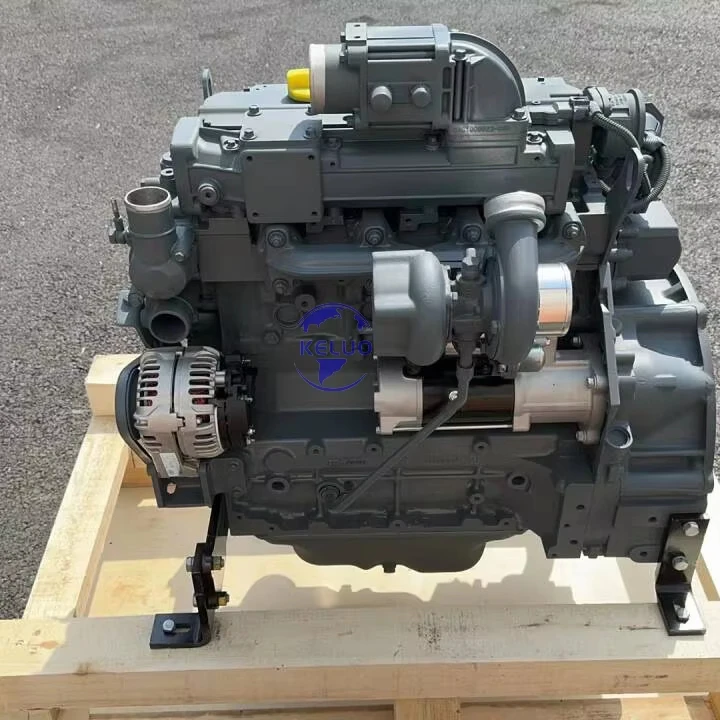

Moderna grävmaskinsmotorer är sofistikerade kraftverk som arbetar under extrema förhållanden, inklusive höga temperaturer, tunga laster och kontinuerliga driftcykler. Dessa krävande miljöer gör att grävmaskinsmotorer blir mottagliga för olika mekaniska och operativa problem som kräver snabb uppmärksamhet och korrekta underhållsprocedurer. Professionella tekniker och utrustningsoperatörer måste kunna identifiera tidiga varningstecken och tillämpa systematiska felsökningsmetoder för att upprätthålla topprestanda.

Primära motorprestandaproblem

Effektförlust och reducerad prestanda

Effektförlust utgör ett av de mest rapporterade problemen med grävmaskiners motorer och visar sig som sämre prestanda i hydraulsystemet, långsammare arbetsfart och oförmåga att hantera normal belastning. Denna situation utvecklas oftast gradvis, vilket gör det svårt för operatörer att upptäcka tidigt, eftersom de kan anpassa sitt arbetsmönster för att kompensera för försämrad prestanda. Flera underliggande orsaker bidrar till effektförlust, inklusive bränslesystemets förorening, begränsad luftintag och inre motorns slitage som påverkar kompressionsförhållandet.

Bränslesystemets förorening uppstår ofta när vatten, smuts eller andra partiklar kommer in i bränsletanken genom otillräcklig filtrering eller felaktiga bränslelagringsmetoder. Förorenat bränsle påverkar förbränningseffektiviteten och kan skada känsliga komponenter i insprutningssystemet, vilket leder till ojämn bränsletillförsel och minskad effekt. Regelbunden kontroll av bränslekvalitet och korrekt underhåll av filtrationssystemet hjälper till att förhindra att dessa problem utvecklas till kostsamma reparationer.

Överhettning och temperaturreglering

Temperaturrelaterade problem i grävmaskinsmotorer kan orsaka allvarliga skador om de inte åtgärdas omedelbart, eftersom överhettning påverkar metallkomponenter, tätningsdelar och egenskaper hos smörjoljan. Överhettning beror oftast på fel i kylsystemet, såsom igensättning i radiatorn, läckage i kölvätskan eller termostatfel som stör normala värmeavledningsprocesser. Miljöfaktorer som höga omgivningstemperaturer och dammiga förhållanden kan förvärra problemen med kylsystemet.

Underhåll av kylsystem kräver regelbunden kontroll av radiatorflingor, nivån på kölvätskan och cirkulationspumpens funktion för att säkerställa optimal värmeöverföring. Blockerade radiatorkärnor förhindrar tillräcklig luftcirkulation, medan låg nivå av kölvätska minskar systemets förmåga att effektivt absorbera och avleda motorvärme. Professionella underhållsplaner bör inkludera trycktestning av kylsystemet och analys av kölvätskans kvalitet för att identifiera eventuella problem innan de orsakar motorskador.

Bränslesystemskomplikationer

Injektionssystemets funktionsstörningar

Moderna grävmaskinsmotorer förlitar sig på precisionsbränsleinsprutningssystem som levererar exakta mängder bränsle vid specifika tidpunkter för att optimera förbränningseffektiviteten och styra utsläppen. Problem med insprutningssystem kan visa sig som ostadig tomgång, svart rökutsläpp, sämre bränsleekonomi och ojämn motor drift som påverkar maskinens totala prestanda. Vanliga problem med insprutningssystem inkluderar slitage på injektormunstycken, förorenat bränsle och fel i det elektroniska styr systemet.

Slitage på bränsleinsprutare sker naturligt över tiden eftersom bränsle under högt tryck eroderar inre komponenter, men förorenat bränsle påskyndar denna nedbrytningsprocess avsevärt. Vatten i bränslesystem kan orsaka korrosionsskador på precisionsslipade ytor, medan partikelföroreningar kan täppa till små kanaler och påverka sprutmusterna. Regelbunden byte av bränslefilter och rengöring av bränslesystem hjälper till att bibehålla integriteten i insprutningssystemet och förhindra kostsamma komponentfel.

Bränslekvalitet och föroreningsproblem

Dålig bränslekvalitet utgör en betydande risk för excavatormotor pålitlighet och livslängd, eftersom förorenat eller nedbrutet bränsle påverkar förbränningskarakteristika och kan skada känsliga systemkomponenter. Källor till bränsleföroreningar inkluderar vatteninträngning, mikrobiell tillväxt, partiklar och kemisk nedbrytning som uppstår vid långvarig lagring. Dessa föroreningar kan orsaka skador på insprutningssystemet, slitage på bränslepumpen och förbränningsstörningar som minskar motorns prestanda.

Vattenföroreningar innebär särskilda risker för grävmaskiners bränslesystem eftersom vatten främjar korrosion, stödjer mikrobiell tillväxt och kan frysa i kalla förhållanden, vilket blockerar bränslerör och filter. Att införa riktiga bränslelagringsrutiner, inklusive regelbunden tömning av tankar och vattenavskiljning, hjälper till att bibehålla bränslekvaliteten och förhindra problem relaterade till förorening. Bränsletillsatsmedel och biocider kan vara nödvändiga i vissa driftsmiljöer för att förhindra mikrobiell tillväxt och bränslenedbrytning.

Smörjning och oljehantering

Oljetryck- och cirkulationsproblem

Tillräckligt oljetryck och cirkulation är avgörande för skydd av grävmaskinens motor, eftersom smörjolja minskar friktionen mellan rörliga delar, för bort värme och hjälper till att täta förbränningsrummen. Problem med oljetryck kan vara tecken på slitage på oljepumpar, igentäppta oljekanaler eller överdrivet inre motorslitage som gör att trycket läcker ut från normala cirkulationsvägar. Lågt oljetryck kan orsaka snabb motorskada, vilket gör att tidig upptäckt och åtgärd är kritiskt för att förhindra katastrofala haverier.

Underhåll av oljekringloppssystem innebär regelbunden trycktestning, analys av oljekvalitet och utbyte av filter för att säkerställa att smörjning når alla motordelar. Slitna lagringar, skadade tätningsringar och igensatta oljekanaler kan störa normala kringloppsstrukturer och orsaka lokaliserade smörjningsfel. Professionell diagnostisk utrustning kan identifiera kringloppsproblem innan de orsakar permanent motorskada, vilket möjliggör proaktiva underhållsåtgärder.

Oljekontaminering och nedbrytning

Motoroljekvaliteten påverkar direkt grävmaskinens motorprestanda och komponenternas livslängd, eftersom förorenad eller nedbruten olja förlorar sina skyddande egenskaper och faktiskt kan öka slitageprocesserna. Källor till oljeföroreningar inkluderar förbränningsrester, yttre smutsinträngning, kylarläckage och bränsledilution som förändrar oljans viskositet och kemiska egenskaper. Regelbundna program för oljeanalys hjälper till att identifiera föroreningsmönster och fastställa optimala intervall för oljebyte baserat på faktiska driftförhållanden.

Grävmaskinsmotorer som arbetar i dammiga miljöer står inför ökad risk för oljeförorening från luftburna partiklar som kommer in genom andningssystem och slitna tätningsringar. Att implementera effektiva luftfiltreringssystem och säkerställa korrekt funktion av andningssystemet hjälper till att minimera yttre föroreningar. Förlängda intervall för oljebyte kan vara lämpliga i rena driftsmiljöer, medan tuffa applikationer kräver oftare oljebyten för att upprätthålla tillräcklig skyddsnivå.

Utmaningar med luftintag och filtration

Underhåll och utbyte av luftfilter

Rent luftintag är grundläggande för grävmaskinens motors prestanda och livslängd, eftersom förorenad luft kan orsaka snabb cylinderförfall, minskad effekt och förtida komponentfel. Luftfiltreringssystem måste avlägsna partiklar samtidigt som tillräcklig luftflöde bibehålls för förbränningskraven, vilket skapar en balans mellan filtreringsgrad och motståndsnivåer. Försuttna luftfilter minskar tillgängligt luftflöde och kan göra att motorn går rikt, medan skadade filter tillåter föroreningar att ta sig in i förbränningskammaren.

Grävmaskiners motorer som arbetar i byggmiljöer står inför extrema utmaningar med luftföroreningar från damm, skräp och andra partiklar i luften som snabbt kan överväldiga filtreringssystem. Att implementera rätt underhållsschema för filter baserat på driftförhållanden istället för fasta tidsintervall hjälper till att optimera prestanda för filtration. Förkunnare och förbättrade filtreringssystem kan vara nödvändiga vid allvarliga dammförhållanden för att förlänga filterlivslängden och förbättra skyddsnivåerna.

Turbo- och laddtrycksproblem

Turboackade grävmaskinsmotorer är beroende av korrekta uppladdningstrycksnivåer för att bibehålla märkeffekt och bränsleeffektivitet, vilket gör turbotillståndet kritiskt för den totala motoreffekten. Problem med turbo kan visa sig som reducerad effekt, överdriven rök, ovanliga ljud och förändrade uppladdningstrycksavläsningar som indikerar slitage på inre komponenter eller systembegränsningar. Vanliga problem med turbo inkluderar lagringsslitage, skador på kompressorhjulet och fel på avgasflödesreglering (wastegate) som påverkar uppladdningsstyrningen.

Underhåll av turboladdare kräver uppmärksamhet på oljekvalitet, luftfiltrering och driftsförfaranden som påverkar komponenternas livslängd. Förorenad olja kan skada precisionslager i turboladdaren, medan dålig luftfiltrering tillåter slipande partiklar att erodera kompressor- och turbinhjul. Korrekt motorvärmning upp och svalning förlänger turboladdarens livslängd genom att förhindra termisk chock och säkerställa tillräcklig smörjning under kritiska driftsfaser.

Elektroniska styrsystemproblem

Sensorfel och diagnostikkoder

Moderna schaktmaskiners motorer innehåller sofistikerade elektroniska styrsystem som övervakar driftparametrar och justerar bränsletillförsel, tändning och utsläppskontrollsystem för optimal prestanda. Elektroniska systemfel kan orsaka olika driftstörningar, inklusive minskad effekt, ökade utsläpp och aktivering av skyddssystem som begränsar motorns drift. Diagnostiska felsökoderna ger värdefull information för felsökning av elektroniksystemets problem och identifiering av specifika komponentfel.

Sensorfel utgör vanliga problem med elektroniska system som kan påverka motorns prestanda och överensstämmelse med utsläppskrav, eftersom felaktiga sensorer ger felaktig information till styrenheter. Temperatursensorer, trycksensorer och positionsensorer måste fungera inom angivna parametrar för att säkerställa korrekt systemfunktion. Regelbunden diagnostik och kalibrering av sensorer bidrar till att upprätthålla tillförlitlighet i elektroniska system och förhindra prestandaproblem orsakade av driftdrift eller sensorfel.

Kablage- och anslutningsproblem

Elanslutningar och kablage i grävmaskinsmotorer utsätts för svåra driftsförhållanden, inklusive vibrationer, extrema temperaturer och fuktpåverkan, vilket kan orsaka anslutningsfel och störningar i signalöverföring. Korroderade anslutningar, skadade kablar och lösa kontakter kan ge upphov till oregelbundna problem som är svåra att diagnostisera och kan leda till instabilt motorbeteende. Genom att implementera korrekt skydd av kablage och regelbunden underhållning av anslutningar kan man förebygga elektriska systemfel.

Miljöskydd för elektriska komponenter blir kritiskt i grävmaskinstillämpningar där påverkan av vatten, kemikalier och slipande material kan skada känsliga elektroniksystem. Täta anslutningar, korrekt kabelföring och regelbunden besiktning bidrar till att bevara elsystemets integritet. Professionell diagnostikutrustning kan identifiera elektriska fel innan de orsakar systemhaverier, vilket möjliggör proaktiva underhållsåtgärder som förhindrar kostsam driftstopp.

Förhandsbevarande Underhållsstrategier

Regelbundna inspektionsprotokoll

Systematiska kontrollprotokoll utgör grunden för effektiva underhållsprogram för grävmaskiners motorer, vilket möjliggör tidig identifiering av problem och förhindrar att mindre fel utvecklas till större haverier. Dagliga, veckovisa och periodiska kontrollschema bör behandla vätskenivåer, visuella tillståndskontroller och övervakning av driftparametrar som ger insikt i motorns hälsa. Dokumentation av kontrollresultat skapar värdefulla underhållshistorikregister som hjälper till att identifiera pågående trender och optimera underhållsintervall.

Professionella underhållsprogram inkluderar övervakningstekniker som oljeanalys, vibrationsövervakning och termografering som ger objektiva uppgifter om motorns skick. Dessa diagnostikverktyg kan identifiera interna slitage mönster, smörjningsproblem och pågående mekaniska problem innan de orsakar driftstörningar. Trendanalys hjälper till att förutsäga underhållsbehov och optimera komponentutbytes tidpunkt baserat på faktiskt skick istället för godtyckliga tidsintervall.

Vätskeanalys och övervakning

Regelbundna analyser av vätskor ger värdefulla insikter om grävmaskinens motorstatus och hjälper till att optimera underhållsscheman baserat på faktiska driftförhållanden snarare än generiska rekommendationer. Oljeanalys kan upptäcka inre slitage av metaller, föroreningsnivåer och tillsatsmedelsförluster som indikerar utvecklande problem eller underhållsbehov. Kylvätskeanalys hjälper till att identifiera systemläckage, korrosionsproblem och kemiska balansfel som påverkar kylsystemets prestanda och komponenternas livslängd.

Bränsleanalys blir särskilt viktig för grävmaskinsmotorer som används i avlägsna platser eller använder bränsle från flera olika källor, eftersom variationer i bränslekvalitet kan påverka motorns prestanda och komponenternas livslängd. Vattenhalt, partikelföroreningar och kemiska egenskaper bör övervakas för att säkerställa att bränslet uppfyller motortillverkarens specifikationer. Genom att införa protokoll för bränsleprovning kan man förhindra problem orsakade av föroreningar och optimera underhållsintervall för bränslesystemet.

Felsökning och diagnostiska tillvägagångssätt

Systematisk problemidentifiering

Effektiv felsökning kräver systematiska tillvägagångssätt som eliminerar variabler och fokuserar diagnostiska åtgärder på de mest troliga problemområdena baserat på symtom och driftshistorik. Professionella diagnostikförfaranden inleds vanligtvis med funktionsprov, visuella inspektioner och mätningar av grundläggande parametrar innan man går vidare till mer komplexa testförfaranden. Att dokumentera symtom, driftförhållanden och senaste underhållsaktiviteter hjälper till att begränsa diagnostiskt fokus och undvika onödiga tester.

Moderna grävmaskinsmotorer har integrerade avancerade diagnostikfunktioner som tillhandahåller värdefull felsökningsinformation genom elektroniska styrsystem och övervakningsutrustning. Diagnostiska felkoder, parametervisningar och dataloggningsfunktioner hjälper till att identifiera systemproblem och övervaka reparationernas effektivitet. Professionell diagnostikutrustning kan komma åt detaljerad systeminformation som möjliggör exakt problemidentifiering och verifiering av repareringsprocedurer.

Professionell diagnostikutrustning

Avancerad diagnostisk utrustning möjliggör exakt identifiering av problem i grävmaskiners motorer och hjälper till att optimera repareringsförfaranden för maximal effektivitet och pålitlighet. Elektroniska diagnosverktyg kan komma åt parametrar i styrsystem, hämta historiska data och utföra specialiserade tester som identifierar tillfälliga problem eller uppstående fel. Trycktestutrustning, flödesmätare och termiska mätinstrument ger objektiva uppgifter om systemets prestanda och komponenternas skick.

Investeringar i kvalitetsdiagnostik ger avkastning genom minskad diagnostiktidsåtgång, förbättrad reparationsnoggrannhet och förbättrade förebyggande underhållsmöjligheter. Professionell utrustning inkluderar ofta programvaruuppdateringar och teknisk support som håller takten med utvecklingen av motortekniker och diagnostikförfaranden. Utbildningsprogram hjälper tekniker att utnyttja den fulla kapaciteten i diagnostikutrustningen och hålla sig aktuella med förändrade felsökningsmetoder och repareringsförfaranden.

Vanliga frågor

Hur ofta ska grävmaskins motorolja bytas

Grävmaskins oljebyte beror på driftsförhållanden, motordesign och oljekvalitet, men ligger vanligtvis mellan 250 och 500 drifttimmar. Vid tuffa arbetsförhållanden, till exempel dammiga miljöer, extrema temperaturer eller kontinuerlig drift, kan det krävas oftare byte. Oljeanalysprogram hjälper till att fastställa optimala byteintervall baserat på den faktiska oljens skick istället för godtyckliga tidsperioder, vilket potentiellt kan förlänga intervallen vid gynnsamma förhållanden samtidigt som tillräcklig skydd garanteras i krävande applikationer.

Vad orsakar överdriven svart rök från grävmaskinsmotorer

Svart rök från grävmaskinsmotorer indikerar vanligtvis ofullständig förbränning av bränsle orsakad av faktorer som igentäppta luftfilter, slitna bränsleinsprutare, felaktig bränsletidtagning eller överbelastning. Problem med begränsad lufttillförsel förhindrar tillräcklig syretillförsel för fullständig förbränning, medan problem i bränslesystemet kan leda till övermåttlig bränsletillförsel eller dåliga sprutmönster. Turbo-laddningsproblem kan också bidra till svart rök genom att minska förbränningsluftens tryck och störa balansen i luft-bränsleblandningen.

Varför förlorar min grävmaskins motor effekt under drift

Effektförlust under grävmaskinens motordrift kan orsakas av problem i bränslesystemet, begränsningar i luftintaget, kylsystemfel eller inre motorförsämring som påverkar kompressionen. Förorenade bränslefilter, igentäppta luftfilter eller överhettning är vanliga orsaker till gradvis effektförlust. Elektronikproblem, inklusive defekta sensorer eller styrenhetsfel, kan också begränsa motoreffekten som skyddande åtgärd. Systematisk diagnostik hjälper till att identifiera den specifika orsaken och avgöra lämpliga repareringsåtgärder.

Hur kan jag förhindra att grävmaskinens motor överhettas

För att förhindra överhettning av grävmaskinsmotorer krävs regelbunden underhåll av kylsystemet, inklusive rengöring av radiator, kontroll av kylnivå och testning av termostat för att säkerställa korrekt värmeavgivning. Rengörda radiatorflänsar och tillräcklig luftcirkulation är väsentliga för värmeöverföring, medan korrekt blandningsförhållande av kylmedel ger optimal värmeupptagning och frysskydd. Regelbunden trycktestning av kylsystemet hjälper till att identifiera läckage innan de orsakar överhettning, och temperaturövervakningssystem ger tidig varning om pågående problem.