Operatorii de utilaje grele și managerii de flote înțeleg că menținerea unui performanță optimă a motorului excavatorului este esențială pentru succesul proiectelor și eficiența operațională. Când un motor de excavator întâmpină probleme, acest lucru poate duce la întreruperi costisitoare, întârzieri în derularea proiectelor și cheltuieli semnificative de reparații. Înțelegerea problemelor cele mai frecvente care afectează motoarele excavatoarelor și a soluțiilor corespunzătoare le permite operatorilor să pună în aplicare măsuri preventive și să rezolve problemele înainte ca acestea să escaladeze în defecțiuni majore.

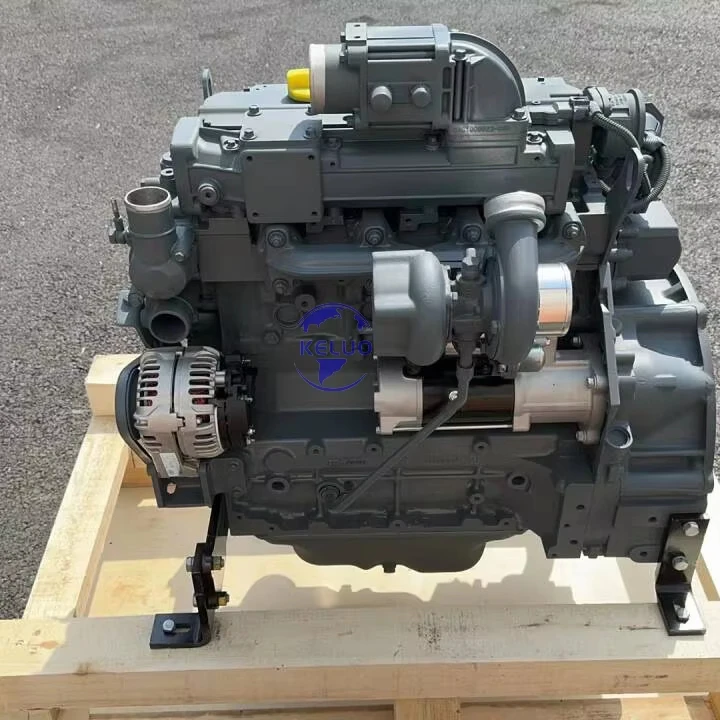

Motoarele excavatoarelor moderne sunt centrale electrice sofisticate care funcționează în condiții extreme, inclusiv temperaturi ridicate, sarcini mari și cicluri de operare continue. Aceste medii solicitante fac ca motoarele excavatoarelor să fie predispuse la diverse provocări mecanice și operaționale care necesită atenție imediată și protocoale adecvate de întreținere. Tehnicienii profesioniști și operatorii de echipamente trebuie să recunoască semnele precoce de avertizare și să implementeze abordări sistematice de diagnosticare pentru a menține performanțele maxime.

Probleme principale ale performanței motorului

Pierderea puterii și scăderea performanței

Pierderea de putere reprezintă una dintre cele mai frecvent raportate probleme ale motorului excavatorului, manifestându-se prin scăderea performanței sistemului hidraulic, viteze operaționale mai reduse și incapacitatea de a gestiona sarcinile normale de lucru. Această condiție se dezvoltă în mod tipic treptat, ceea ce face ca detectarea timpurie să fie dificilă pentru operatori, care ar putea adapta instinctiv modalitățile lor de lucru pentru a compensa scăderea performanței. Mai mulți factori subiacenți contribuie la pierderea de putere, inclusiv contaminarea sistemului de combustibil, restricțiile la admisia de aer și uzura internă a motorului care afectează rapoartele de compresie.

Contaminarea sistemului de alimentare apare adesea atunci când apa, murdăria sau alte particule pătrund în rezervorul de combustibil prin filtrare inadecvată sau practici compromise de stocare a combustibilului. Combustibilul contaminat afectează eficiența arderii și poate deteriora componente sensibile ale sistemului de injecție, ducând la o alimentare neregulată cu combustibil și la o scădere a puterii motorului. Testarea regulată a calității combustibilului și întreținerea corespunzătoare a sistemului de filtrare ajută la prevenirea acestor probleme, evitând astfel reparații costisitoare.

Supraîncălzire și controlul temperaturii

Problemele legate de temperatură la motoarele excavatoarelor pot provoca deteriorări grave dacă nu sunt remediate imediat, deoarece căldura excesivă afectează componentele metalice, etanșările și proprietățile uleiului de ungere. Supraîncălzirea apare în mod tipic din cauza disfuncțiunilor sistemului de răcire, inclusiv blocarea radiatorului, scurgeri de lichid de răcire sau defectarea termostatului, care perturbă procesele normale de disipare a căldurii. Factorii de mediu, cum ar fi temperaturile ridicate ale mediului înconjurător și condițiile cu praf abundent, pot agrava provocările sistemului de răcire.

Întreținerea sistemului de răcire necesită inspecții regulate ale aripioarelor radiatorului, nivelului de lichid de răcire și funcționarea pompei de circulație pentru a asigura o transferare optimă a căldurii. Nucleele radiatorului blocate împiedică trecerea adecvată a aerului, iar nivelurile scăzute de lichid de răcire reduc capacitatea sistemului de a absorbi și disipa eficient căldura motorului. Programele profesionale de întreținere ar trebui să includă testarea sub presiune a sistemului de răcire și analiza calității lichidului de răcire pentru a identifica eventualele probleme înainte ca acestea să provoace deteriorarea motorului.

Complicații ale sistemului de combustibil

Defecțiuni ale sistemului de injecție

Excavatoarele moderne se bazează pe sisteme de injecție a combustibilului de precizie care livrează cantități exacte de combustibil la intervale specifice de timp pentru a optimiza eficiența arderii și controlul emisiilor. Problemele sistemului de injecție pot apărea sub forma unui mers în gol neregulat, emisii de fum negru, consum redus de combustibil și funcționare neregulată a motorului, ceea ce afectează performanța generală a mașinii. Probleme frecvente ale sistemului de injecție includ duze de injector uzate, combustibil contaminat și defecțiuni ale sistemului electronic de control.

Uzura injectorului de combustibil apare în mod natural în timp, deoarece fluxul de combustibil la presiune ridicată erodează componentele interne, dar combustibilul contaminat accelerează semnificativ acest proces de degradare. Apa din sistemele de alimentare cu combustibil poate provoca deteriorare prin coroziune a suprafețelor prelucrate precis, în timp ce particulele contaminante pot bloca canalele mici și pot afecta modelele de pulverizare. Înlocuirea regulată a filtrului de combustibil și curățarea sistemului de alimentare contribuie la menținerea integrității sistemului de injecție și previn defectele costisitoare ale componentelor.

Calitatea combustibilului și problemele de contaminare

Calitatea scăzută a combustibilului reprezintă o amenințare semnificativă pentru motor de excavator fiabilitate și durabilitate, deoarece combustibilul contaminat sau degradat afectează caracteristicile de ardere și poate deteriora componente sensibile ale sistemului. Sursele de contaminare a combustibilului includ infiltrarea apei, dezvoltarea microbiană, materiile particulare și degradarea chimică care apare în perioade lungi de stocare. Aceste impurități pot provoca deteriorarea sistemului de injecție, uzura pompei de combustibil și anomalii la ardere, ceea ce reduce performanța motorului.

Contaminarea cu apă prezintă riscuri deosebite pentru sistemele de alimentare cu combustibil ale excavatoarelor, deoarece apa promovează coroziunea, stimulează creșterea microbiană și poate îngheța în condiții reci, blocând conductele și filtrele de combustibil. Aplicarea unor practici corespunzătoare de stocare a combustibilului, inclusiv golirea regulată a rezervorului și separarea apei, ajută la menținerea calității combustibilului și la prevenirea problemelor legate de contaminare. Aditivii pentru combustibil și biocizii pot fi necesari în anumite medii de operare pentru a preveni dezvoltarea microbiană și degradarea combustibilului.

Lubrifiere și gestionarea uleiului

Probleme de presiune și circulație a uleiului

O presiune și o circulație adecvată a uleiului sunt esențiale pentru protecția motorului excavatorului, deoarece uleiul de ungere reduce frecarea dintre piesele în mișcare, elimină căldura și ajută la etanșarea camerelor de ardere. Problemele de presiune a uleiului pot indica pompe de ulei uzate, pasaje de ulei blocate sau uzură excesivă internă a motorului care permite scăparea presiunii de pe traseele normale de circulație. Situațiile de presiune scăzută a uleiului pot provoca deteriorări rapide ale motorului, făcând detectarea timpurie și corectarea acestora esențiale pentru prevenirea defectelor catastrofale.

Întreținerea sistemului de circulație a uleiului implică testarea periodică a presiunii, analiza calității uleiului și înlocuirea filtrului pentru a asigura o ungere corespunzătoare a tuturor componentelor motorului. Rulmenții uzati, etanșările deteriorate și galeriile de ulei blocate pot perturba modelele normale de circulație și pot cauza defecțiuni locale ale ungerii. Echipamentele profesionale de diagnosticare pot identifica problemele de circulație înainte ca acestea să provoace deteriorări permanente ale motorului, permițând intervenții proactive de întreținere.

Contaminarea și degradarea uleiului

Calitatea uleiului de motor influențează direct performanța motorului excavatorului și durata de viață a componentelor, deoarece uleiul contaminat sau degradat își pierde proprietățile de protecție și poate chiar accelera procesele de uzură. Sursele de contaminare a uleiului includ produșii secundari ai combustiei, infiltrația de murdărie din exterior, scurgerile de lichid de răcire și diluarea cu combustibil, care modifică vâscozitatea și proprietățile chimice ale uleiului. Programele regulate de analiză a uleiului ajută la identificarea tendințelor de contaminare și la stabilirea intervalului optim de schimbare a uleiului în funcție de condițiile reale de funcționare.

Motoarele excavatoarelor care funcționează în medii prăfuoase sunt expuse unui risc crescut de contaminare a uleiului datorită particulelor aeriene care pătrund prin sistemele de ventilație și garniturile uzate. Implementarea unor sisteme eficiente de filtrare a aerului și menținerea în stare de funcționare corespunzătoare a sistemului de ventilație contribuie la minimizarea contaminării externe. Intervalele extinse de schimbare a uleiului pot fi adecvate în medii de operare curate, în timp ce aplicațiile în regim sever necesită schimbări mai frecvente ale uleiului pentru a menține niveluri adecvate de protecție.

Provocări legate de admisia și filtrarea aerului

Întreținerea și înlocuirea filtrului de aer

Admisia de aer curat este esențială pentru performanța și durabilitatea motorului excavatorului, deoarece aerul contaminat poate provoca uzură rapidă a cilindrului, scăderea puterii și defectarea prematură a componentelor. Sistemele de filtrare a aerului trebuie să elimine particulele, menținând în același timp un debit suficient de aer pentru cerințele de combustie, asigurând astfel un echilibru între eficiența filtrării și nivelurile de restricție. Filtrele de aer blocate reduc debitul disponibil de aer și pot determina funcționarea motorului în amestec bogat, în timp ce filtrele deteriorate permit intrarea contaminanților în camera de combustie.

Motoarele excavatoarelor care funcționează în medii de construcții se confruntă cu provocări extreme de contaminare a aerului datorită prafului, masei și altor particule aeriene care pot suprasolicita rapid sistemele de filtrare. Implementarea unor programe corespunzătoare de întreținere a filtrelor, bazate pe condițiile de operare în loc de intervale fixe de timp, ajută la optimizarea performanței filtrării. Pentru condiții severe de praf, pot fi necesare precurățitoare și sisteme de filtrare îmbunătățite pentru a prelungi durata de viață a filtrelor și a îmbunătăți nivelurile de protecție.

Probleme ale turbocompresorului și ale presiunii de supraalimentare

Motoarele excavatoarelor turboalimentate depind de niveluri corespunzătoare ale presiunii de supraalimentare pentru a menține puterea nominală și eficiența consumului de combustibil, ceea ce face ca starea sistemului de turbocompresie să fie esențială pentru performanța generală a motorului. Problemele la turbocompresor pot apărea sub forma unei puteri reduse, fum excesiv, zgomote neobișnuite și indicații alterate ale presiunii de supraalimentare, care semnalează uzura componentelor interne sau restricții în sistem. Problemele frecvente la turbocompresoare includ uzura rulmenților, deteriorarea roții compresorului și defecțiuni ale clapetei de by-pass (wastegate), care afectează controlul presiunii de supraalimentare.

Întreținerea turbocompresorului necesită atenție la calitatea uleiului, filtrarea aerului și procedurile de operare care influențează durata de viață a componentelor. Uleiul contaminat poate deteriora rulmenții preciși ai turbocompresorului, în timp ce o filtrare slabă a aerului permite particulelor abrazive să erodeze turbinele și roțile compresorului. Procedurile corecte de încălzire și răcire a motorului contribuie la prelungirea duratei de viață a turbocompresorului, prevenind socul termic și asigurând o ungere adecvată în fazele critice de funcționare.

Probleme ale sistemului electronic de control

Defecțiuni ale senzorilor și coduri de diagnosticare

Motoarele moderne ale excavatoarelor includ sisteme electronice sofisticate de control care monitorizează parametrii de funcționare și ajustează livrarea combustibilului, timpii de aprindere și sistemele de control al emisiilor pentru o performanță optimă. Defecțiunile sistemelor electronice pot cauza diverse probleme operaționale, inclusiv scăderea puterii, creșterea emisiilor și activarea sistemelor de protecție care limitează funcționarea motorului. Codurile de defecțiune de diagnosticare oferă informații valoroase pentru depistarea problemelor sistemelor electronice și identificarea defecțiunilor specifice ale componentelor.

Defecțiunile senzorilor reprezintă probleme electronice frecvente care pot afecta performanța motorului și conformitatea cu normele privind emisiile, deoarece senzorii deficienți oferă informații eronate modulelor de control. Senzorii de temperatură, senzorii de presiune și senzorii de poziție trebuie să funcționeze în limitele parametrilor specificați pentru a asigura un funcționament corect al sistemului. Testarea periodică a sistemului de diagnosticare și calibrarea senzorilor contribuie la menținerea fiabilității sistemului electronic și la prevenirea problemelor de performanță legate de deriva sau defectarea senzorilor.

Probleme ale cablajului și conexiunilor

Conexiunile electrice și cablajele din motoarele excavatoarelor se confruntă cu condiții de funcționare dificile, inclusiv vibrații, temperaturi extreme și expunere la umiditate, care pot provoca defecte ale conexiunilor și interferențe de semnal. Conexiunile corodate, cablurile deteriorate și terminalele slăbite pot genera probleme intermitente, greu de diagnosticat, care pot cauza un comportament imprevizibil al motorului. Implementarea unei protecții adecvate a cablajelor și întreținerea corectă a conexiunilor ajută la prevenirea problemelor sistemului electric.

Protecția mediului înconjurător pentru componentele electrice devine esențială în aplicațiile cu excavatoare, unde expunerea la apă, substanțe chimice și materiale abrazive poate deteriora sistemele electronice sensibile. Conexiunile etanșate, traseul corespunzător al cablurilor și inspecțiile periodice contribuie la menținerea integrității sistemului electric. Echipamentele profesionale de diagnosticare pot identifica problemele electrice înainte ca acestea să provoace defecțiuni ale sistemului, permițând intervenții proactive de întreținere care previn opririle costisitoare.

Strategii de Menținere Preventivă

Protocoale de inspectare regulată

Protocoalele sistematice de inspecție formează baza programelor eficiente de întreținere a motoarelor excavatoarelor, permițând detectarea timpurie a problemelor și prevenirea transformării unor probleme minore în defecțiuni majore. Programele zilnice, săptămânale și periodice de inspecție ar trebui să includă verificarea nivelului fluidelor, evaluarea stării vizuale și monitorizarea parametrilor operaționali, oferind astfel informații despre starea motorului. Înregistrarea rezultatelor inspecțiilor creează înregistrări valoroase ale istoricului de întreținere, care ajută la identificarea tendințelor emergente și la optimizarea intervalelor de întreținere.

Programele profesionale de întreținere includ tehnici de monitorizare a stării, cum ar fi analiza uleiului, monitorizarea vibrațiilor și termografierea, care oferă date obiective despre starea motorului. Aceste instrumente diagnostice pot identifica modele de uzură internă, probleme de ungere și defecțiuni mecanice incipiente înainte ca acestea să provoace probleme operaționale. Analiza tendințelor ajută la previzionarea necesităților de întreținere și la optimizarea momentului înlocuirii componentelor pe baza stării reale, nu a unor intervale arbitrare de timp.

Analiza și monitorizarea fluidelor

Programele obișnuite de analiză a fluidelor oferă informații valoroase despre starea motorului excavatorului și ajută la optimizarea programelor de întreținere în funcție de condițiile reale de funcționare, mai degrabă decât pe recomandări generice. Analiza uleiului poate detecta metale uzate intern, niveluri de contaminare și epuizarea aditivilor, care indică probleme incipiente sau nevoi de întreținere. Analiza lichidului de răcire ajută la identificarea scurgerilor din sistem, probleme de coroziune și dezechilibre chimice care afectează performanța sistemului de răcire și durata de viață a componentelor.

Analiza combustibilului devine deosebit de importantă pentru motoarele excavatorului care funcționează în locații izolate sau utilizează combustibil din surse multiple, deoarece variațiile calității combustibilului pot afecta performanța motorului și durata de viață a componentelor. Conținutul de apă, contaminarea cu particule și proprietățile chimice trebuie monitorizate pentru a se asigura că combustibilul respectă specificațiile producătorului motorului. Implementarea unor protocoale de testare a combustibilului ajută la prevenirea problemelor legate de contaminare și optimizează intervalele de întreținere ale sistemului de alimentare cu combustibil.

Abordări pentru depistarea și diagnosticarea problemelor

Identificarea sistematică a problemelor

Depistarea eficientă a problemelor necesită abordări sistematice care elimină variabilele și concentrează eforturile de diagnosticare asupra zonelor cele mai probabile de defect, în funcție de simptome și istoricul funcționării. Procedurile profesionale de diagnosticare încep în mod obișnuit cu teste de funcționare, inspecții vizuale și măsurători ale parametrilor de bază, înainte de a trece la proceduri de testare mai complexe. Documentarea simptomelor, a condițiilor de funcționare și a activităților recente de întreținere ajută la concentrarea diagnosticului și evitarea testărilor inutile.

Motoarele excavatoarelor moderne integrează funcționalități sofisticate de diagnosticare care oferă informații valoroase pentru depășirea problemelor prin sisteme electronice de control și echipamente de monitorizare. Codurile de eroare, afișajele parametrilor și funcțiile de înregistrare a datelor ajută la identificarea problemelor sistemului și la monitorizarea eficacității reparațiilor. Echipamentele profesionale de diagnosticare pot accesa informații detaliate despre sistem care permit identificarea precisă a problemelor și verificarea procedurilor de reparație.

Echipamente Profesionale de Diagnosticare

Echipamentele avansate de diagnostic permit identificarea precisă a problemelor motorului excavatorului și ajută la optimizarea procedurilor de reparație pentru o eficacitate și fiabilitate maximă. Uneltele electronice de diagnostic pot accesa parametrii sistemului de control, pot recupera date istorice și pot efectua teste specializate care identifică probleme intermitente sau defecte incipiente. Echipamentele de testare a presiunii, debimetrele și dispozitivele de măsurare termică oferă date obiective despre performanța sistemului și starea componentelor.

Investiția în echipamente de diagnostic de calitate aduce beneficii sub forma reducerii timpului de diagnostic, a creșterii preciziei reparațiilor și a capacităților îmbunătățite de întreținere preventivă. Echipamentele profesionale includ adesea actualizări software și asistență tehnică care evoluează odată cu noile tehnologii ale motoarelor și procedurile de diagnostic. Programele de formare ajută tehnicienii să-și maximizeze capacitățile de utilizare a echipamentelor de diagnostic și să rămână la curent cu noile tehnici de depanare și proceduri de reparație.

Întrebări frecvente

La ce interval trebuie schimbat uleiul motorului excavatorului

Intervalele de schimbare a uleiului motorului excavatorului depind de condițiile de funcționare, proiectarea motorului și calitatea uleiului, dar în mod tipic variază între 250 și 500 de ore de funcționare. Aplicațiile în regim sever, inclusiv mediile prăfuite, temperaturile extreme sau funcționarea continuă, pot necesita schimbări mai frecvente. Programele de analiză a uleiului ajută la determinarea intervalului optim de schimbare pe baza stării reale a uleiului, nu pe perioade arbitrare de timp, permițând posibila prelungire a intervalelor în condiții favorabile, asigurând totodată o protecție adecvată în aplicații solicitante.

Ce cauzează fumul negru excesiv la motoarele excavatoarelor

Fumul negru provenit de la motoarele excavatoarelor indică în mod tipic o combustie incompletă a combustibilului, cauzată de factori precum filtre de aer blocate, injectoare de combustibil uzate, temporizare incorectă a combustibilului sau funcționarea în condiții de suprasarcină. Problemele de restricție a aerului împiedică aportul adecvat de oxigen necesar pentru o combustie completă, în timp ce problemele sistemului de alimentare pot provoca livrarea excesivă de combustibil sau un pulverizare deficitară. Defecțiunile turbocompresorului pot contribui, de asemenea, la apariția fumului negru prin reducerea presiunii aerului de combustie și perturbarea echilibrului amestecului aer-combustibil.

De ce își pierde puterea motorul excavatorului în timpul funcționării

Pierderea de putere în timpul funcționării motorului excavatorului poate fi cauzată de probleme ale sistemului de alimentare cu combustibil, restricții ale admisiei de aer, probleme ale sistemului de răcire sau uzura internă a motorului care afectează compresia. Filtrele de combustibil contaminate, curățătorile de aer blocate sau condițiile de supratacere determină frecvent pierderi progresive de putere. Problemele sistemului electronic, inclusiv defecțiuni ale senzorilor sau ale modulelor de control, pot limita și ele puterea motorului ca măsură de protecție. Diagnosticarea sistematică ajută la identificarea cauzei specifice și la determinarea procedurilor corespunzătoare de reparație.

Cum pot preveni problemele de supratacere ale motorului excavatorului

Prevenirea suprataxării motorului excavatorului necesită întreținere regulată a sistemului de răcire, inclusiv curățarea radiatorului, verificarea nivelului lichidului de răcire și testarea termostatului pentru a asigura o disipare corectă a căldurii. Nucleele curate ale radiatorului și un flux de aer adecvat sunt esențiale pentru transferul de căldură, în timp ce rapoartele corespunzătoare ale amestecului de lichid de răcire asigură o absorbție optimă a căldurii și protecție împotriva înghețului. Testarea regulată sub presiune a sistemului de răcire ajută la identificarea scurgerilor înainte ca acestea să provoace suprataxare, iar sistemele de monitorizare a temperaturii oferă avertizări timpurii despre problemele care apar.

Cuprins

- Probleme principale ale performanței motorului

- Complicații ale sistemului de combustibil

- Lubrifiere și gestionarea uleiului

- Provocări legate de admisia și filtrarea aerului

- Probleme ale sistemului electronic de control

- Strategii de Menținere Preventivă

- Abordări pentru depistarea și diagnosticarea problemelor

- Întrebări frecvente