Bediener von schweren Maschinen und Fuhrparkmanager wissen, dass die Aufrechterhaltung einer optimalen Motorleistung des Baggers entscheidend für den Projekterfolg und die betriebliche Effizienz ist. Wenn ein Baggermotor Probleme aufweist, kann dies zu kostspieligen Ausfallzeiten, verzögerten Projektzeitplänen und erheblichen Reparaturkosten führen. Die Kenntnis der häufigsten Probleme, die Baggermotoren betreffen, sowie der entsprechenden Lösungen ermöglicht es Bedienern, vorbeugende Maßnahmen zu ergreifen und Probleme zu beheben, bevor sie sich zu schwerwiegenden Ausfällen entwickeln.

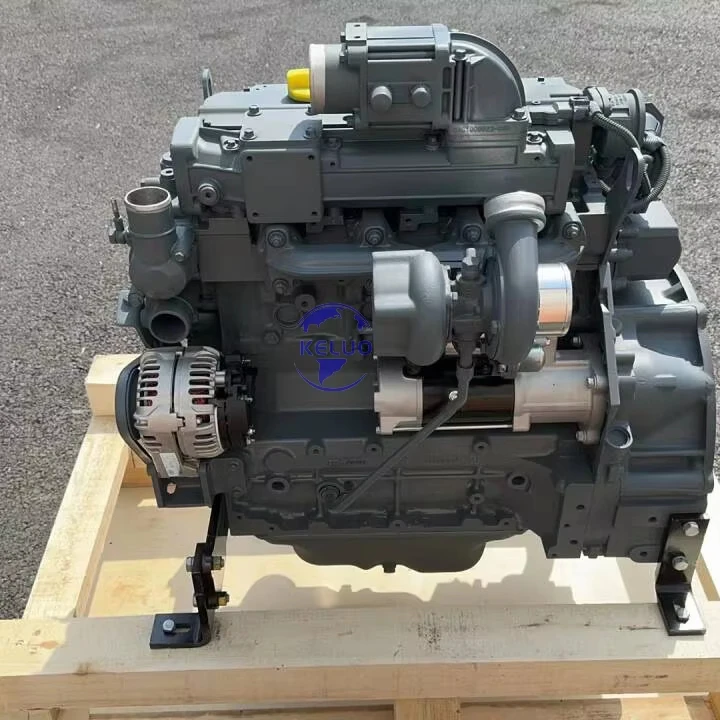

Moderne Baggermotoren sind anspruchsvolle Triebwerke, die unter extremen Bedingungen arbeiten, darunter hohe Temperaturen, schwere Lasten und kontinuierliche Betriebszyklen. Diese anspruchsvollen Umgebungen machen Baggermotoren anfällig für verschiedene mechanische und betriebliche Probleme, die eine sofortige Aufmerksamkeit und ordnungsgemäße Wartungsmaßnahmen erfordern. Professionelle Techniker und Gerätebediener müssen frühzeitige Warnsignale erkennen und systematische Fehlerbehebungsverfahren anwenden, um die maximale Leistung aufrechtzuerhalten.

Hauptprobleme der Motorleistung

Leistungsverlust und reduzierte Leistung

Leistungsverlust stellt eines der am häufigsten gemeldeten Probleme bei Baggermotoren dar und äußert sich in einer reduzierten Leistung des Hydrauliksystems, langsameren Arbeitsgeschwindigkeiten und der Unfähigkeit, normale Arbeitslasten zu bewältigen. Dieser Zustand entwickelt sich typischerweise schleichend, wodurch eine frühzeitige Erkennung für Bediener schwierig ist, die möglicherweise ihre Arbeitsabläufe an die abnehmende Leistung anpassen. Mehrere zugrundeliegende Faktoren tragen zu Leistungsverlust bei, darunter Kontamination des Kraftstoffsystems, Einschränkungen im Luftansaugsystem und innerer Motorverschleiß, der die Verdichtungsverhältnisse beeinträchtigt.

Eine Kontamination des Kraftstoffsystems tritt häufig auf, wenn Wasser, Schmutz oder andere Partikel durch unzureichende Filtration oder mangelhafte Lagerpraktiken in den Kraftstofftank gelangen. Verunreinigter Kraftstoff beeinträchtigt die Verbrennungseffizienz und kann empfindliche Bauteile des Einspritzsystems beschädigen, was zu einer unregelmäßigen Kraftstoffzufuhr und einer verminderten Leistungsabgabe führt. Regelmäßige Kraftstoffqualitätsprüfungen sowie eine ordnungsgemäße Wartung des Filtersystems helfen dabei, diese Probleme zu verhindern, bevor sie zu kostspieligen Reparaturen führen.

Überhitzung und Temperaturregelung

Temperaturbedingte Probleme bei Baggermotoren können schwere Schäden verursachen, wenn sie nicht rechtzeitig behoben werden, da übermäßige Hitze Metallbauteile, Dichtungen und die Eigenschaften des Schmieröls beeinträchtigt. Überhitzung resultiert typischerweise aus Störungen im Kühlsystem, wie z. B. Verstopfungen des Kühlers, Kühlmittellecks oder Thermostatdefekten, die die normale Wärmeabfuhr stören. Umweltfaktoren wie hohe Umgebungstemperaturen und staubreiche Bedingungen können die Herausforderungen beim Kühlsystem verschärfen.

Die Wartung der Kühlanlage erfordert regelmäßige Inspektionen der Kühlrippen, des Kühlmittelniveaus und des Betriebs der Umwälzpumpe, um eine optimale Wärmeübertragung sicherzustellen. Verstopfte Kühlerkerne verhindern einen ausreichenden Luftstrom, während ein niedriger Kühlmittelstand die Fähigkeit des Systems verringert, Motorwärme effektiv aufzunehmen und abzuleiten. Professionelle Wartungspläne sollten Druckprüfungen der Kühlanlage und Analysen der Kühlmittelqualität umfassen, um potenzielle Probleme zu erkennen, bevor sie Motorschäden verursachen.

Kraftstoffsystemprobleme

Fehler im Einspritzsystem

Moderne Baggermotoren verlassen sich auf präzise Kraftstoffeinspritzsysteme, die exakte Mengen Kraftstoff zu bestimmten Zeitpunkten einspritzen, um die Verbrennungseffizienz und die Emissionskontrolle zu optimieren. Probleme mit dem Einspritzsystem können sich in Form von rauem Leerlauf, schwarzen Abgasen, erhöhtem Kraftstoffverbrauch und unregelmäßigem Motorbetrieb äußern, was die Gesamtleistung der Maschine beeinträchtigt. Zu den häufigen Problemen beim Einspritzsystem gehören verschlissene Einspritzdüsen, kontaminierter Kraftstoff und Fehlfunktionen des elektronischen Steuersystems.

Der Verschleiß von Kraftstoffeinspritzdüsen tritt natürlicherweise im Laufe der Zeit auf, da der Hochdruck-Kraftstofffluss innere Bauteile abträgt, doch verunreinigter Kraftstoff beschleunigt diesen Abbau erheblich. Wasser in Kraftstoffsystemen kann Korrosionsschäden an hochpräzisen Oberflächen verursachen, während Partikel kleine Kanäle verstopfen und die Sprühmuster beeinträchtigen können. Regelmäßiger Austausch der Kraftstofffilter und Reinigung des Kraftstoffsystems helfen dabei, die Integrität des Einspritzsystems aufrechtzuerhalten und kostspielige Komponentenausfälle zu vermeiden.

Kraftstoffqualität und Kontaminationsprobleme

Schlechte Kraftstoffqualität stellt eine erhebliche Gefahr für baggermotor zuverlässigkeit und Langlebigkeit dar, da verunreinigter oder abgelaufener Kraftstoff die Verbrennungseigenschaften beeinträchtigt und empfindliche Systemkomponenten beschädigen kann. Zu den Ursachen von Kraftstoffverunreinigungen gehören Wassereinbruch, mikrobielles Wachstum, Partikel und chemische Zersetzung während längerer Lagerzeiten. Diese Verunreinigungen können Schäden am Einspritzsystem, Verschleiß der Kraftstoffpumpe und Verbrennungsstörungen verursachen, wodurch die Motorleistung verringert wird.

Wasserkontamination birgt besondere Risiken für die Kraftstoffsysteme von Baggern, da Wasser Korrosion fördert, das mikrobielle Wachstum begünstigt und bei kalten Bedingungen gefrieren kann, wodurch Kraftstoffleitungen und -filter blockiert werden. Die Einhaltung geeigneter Kraftstofflagerungspraktiken, einschließlich regelmäßiger Tankentwässerung und Wasserabscheidung, trägt zur Erhaltung der Kraftstoffqualität bei und verhindert problems durch Verunreinigungen. In bestimmten Einsatzumgebungen können Kraftstoffadditive und Biozide erforderlich sein, um mikrobielles Wachstum und Kraftstoffabbau zu verhindern.

Schmierung und Ölmanagement

Probleme mit ÖlDruck und Ölkreislauf

Ein ausreichender ÖlDruck und Ölkreislauf sind entscheidend für den Schutz des Baggersmotors, da Schmieröl die Reibung zwischen beweglichen Teilen verringert, Wärme abführt und zur Abdichtung der Brennräume beiträgt. Probleme mit dem ÖlDruck können auf verschlissene Ölpumpen, verstopfte Ölwege oder übermäßigen inneren Motorenverschleiß hinweisen, wodurch der Druck normale Zirkulationspfade umgehen kann. Niedriger ÖlDruck kann zu schnellen Motorschäden führen, weshalb eine frühzeitige Erkennung und Behebung entscheidend ist, um schwerwiegende Ausfälle zu verhindern.

Die Wartung des Ölkreislaufs umfasst regelmäßige Druckprüfungen, die Analyse der Ölqualität und den Austausch von Filtern, um sicherzustellen, dass alle Motorbauteile ordnungsgemäß geschmiert werden. Abgenutzte Lager, beschädigte Dichtungen und verstopfte Ölgänge können den normalen Durchfluss stören und zu lokalen Schmierungsstörungen führen. Professionelle Diagnosegeräte können Probleme im Ölkreislauf erkennen, bevor es zu dauerhaften Motorschäden kommt, und ermöglichen so proaktive Wartungsmaßnahmen.

Ölverschmutzung und -alterung

Die Qualität des Motoröls beeinflusst direkt die Leistung und Lebensdauer des Baggersmotors, da verunreinigtes oder abgenutztes Öl seine Schutzeigenschaften verliert und den Verschleiß sogar beschleunigen kann. Zu den Ursachen für Ölverunreinigungen gehören Verbrennungsnebenprodukte, eindringender Schmutz von außen, Kühlmittellecks und Kraftstoffverdünnung, die Viskosität und chemische Eigenschaften des Öls verändern. Regelmäßige Öl-Analyseprogramme helfen, Verunreinigungstrends zu erkennen und optimale Ölwechselintervalle basierend auf den tatsächlichen Betriebsbedingungen festzulegen.

Baggermotoren, die in staubigen Umgebungen betrieben werden, sind einem erhöhten Risiko der Ölkontamination durch luftgetragene Partikel ausgesetzt, die über Entlüftungssysteme und verschlissene Dichtungen eindringen. Die Implementierung effektiver Luftfiltersysteme und die Aufrechterhaltung eines ordnungsgemäßen Betriebs der Entlüftungssysteme helfen, externe Kontaminationen zu minimieren. In sauberen Betriebsumgebungen können verlängerte Ölwechselintervalle angemessen sein, während Anwendungen unter extremen Bedingungen häufigere Ölwechsel erfordern, um ausreichende Schutzniveaus aufrechtzuerhalten.

Herausforderungen bei der Luftansaugung und -filtration

Wartung und Austausch von Luftfiltern

Eine saubere Luftzufuhr ist entscheidend für die Leistung und Langlebigkeit des Baggersmotors, da verunreinigte Luft zu schnellem Zylinderverschleiß, verringerter Leistungsabgabe und vorzeitigem Ausfall von Bauteilen führen kann. Luftfiltersysteme müssen Partikel entfernen und gleichzeitig einen ausreichenden Luftstrom für die Verbrennungsanforderungen sicherstellen, um ein Gleichgewicht zwischen Filtereffizienz und Strömungswiderstand zu schaffen. Verstopfte Luftfilter reduzieren den verfügbaren Luftstrom und können dazu führen, dass der Motor mager läuft, während beschädigte Filter Schmutzpartikel in den Brennraum gelangen lassen.

Baggermotoren, die in Baubetrieben eingesetzt werden, stehen vor extremen Luftverschmutzungsherausforderungen durch Staub, Ablagerungen und andere luftgetragene Partikel, die Filteranlagen schnell überlasten können. Die Einhaltung eines auf den Betriebsbedingungen basierenden Wartungsplans für Filter – anstelle fester Zeitintervalle – trägt zur Optimierung der Filterleistung bei. Bei starken Staubbildungen können Vorabscheider und verbesserte Filtersysteme erforderlich sein, um die Lebensdauer der Filter zu verlängern und den Schutz zu erhöhen.

Turboaufladung und Ladedruckprobleme

Turbogeladene Baggermotoren sind auf ordnungsgemäße Ladedruckniveaus angewiesen, um die vorgesehene Leistung und Kraftstoffeffizienz beizubehalten, weshalb der Zustand des Turboladersystems entscheidend für die Gesamtleistung des Motors ist. Probleme mit dem Turbolader können sich als Leistungsverlust, übermäßiger Rauch, ungewöhnliche Geräusche und veränderte Ladedruckwerte bemerkbar machen, die auf Verschleiß von Innenteilen oder Systemeinschränkungen hinweisen. Häufige Turboladerprobleme umfassen Lagerabnutzung, Schaden am Verdichterrad sowie Störungen des Abgasregelventils (Wastegate), die die Ladedruckregelung beeinträchtigen.

Die Wartung des Turboladers erfordert besondere Aufmerksamkeit bezüglich Ölqualität, Luftfilterung und Betriebsverfahren, die die Lebensdauer der Komponenten beeinflussen. Verunreinigtes Öl kann die präzisen Turbolager beschädigen, während eine schlechte Luftfilterung abrasive Partikel passieren lässt, die Verdichter- und Turbinenräder abnutzen. Richtige Motoranlauf- und Abkühlverfahren tragen zur Verlängerung der Turboladerlebensdauer bei, indem sie thermische Schocks verhindern und eine ausreichende Schmierung während kritischer Betriebsphasen sicherstellen.

Probleme mit dem elektronischen Steuersystem

Sensorausfälle und Diagnosecodes

Moderne Baggermotoren verfügen über hochentwickelte elektronische Steuersysteme, die Betriebsparameter überwachen und die Kraftstoffzufuhr, den Zündzeitpunkt sowie die Abgasreinigungssysteme für eine optimale Leistung anpassen. Elektronische Systemausfälle können verschiedene Betriebsprobleme verursachen, darunter Leistungsverlust, erhöhte Emissionen und die Aktivierung von Schutzsystemen, die den Motorbetrieb einschränken. Diagnosefehlercodes liefern wertvolle Informationen zur Fehlersuche bei Problemen im elektronischen System und zur Identifizierung spezifischer Komponentenausfälle.

Sensorausfälle stellen häufige elektronische Systemprobleme dar, die die Motorleistung und die Einhaltung der Emissionsvorschriften beeinträchtigen können, da fehlerhafte Sensoren den Steuergeräten falsche Informationen liefern. Temperatursensoren, Drucksensoren und Positionssensoren müssen innerhalb der vorgeschriebenen Parameter arbeiten, um eine ordnungsgemäße Systemfunktion sicherzustellen. Regelmäßige Diagnosetests des Systems und die Kalibrierung der Sensoren tragen zur Aufrechterhaltung der Zuverlässigkeit elektronischer Systeme bei und verhindern Leistungsprobleme aufgrund von Signaldrift oder Ausfall der Sensoren.

Verkabelungs- und Anschlussprobleme

Elektrische Anschlüsse und Kabelbäume in Baggermotoren sind anspruchsvollen Betriebsbedingungen ausgesetzt, darunter Vibrationen, extreme Temperaturen und Feuchtigkeit, die zu Verbindungsfehlern und Signalstörungen führen können. Korrodierte Anschlüsse, beschädigte Leitungen und lose Klemmen können intermittierende Probleme verursachen, die schwer zu diagnostizieren sind und zu unregelmäßigem Motorverhalten führen können. Eine ordnungsgemäße Verkabelungsschutzmaßnahmen und die regelmäßige Wartung der Anschlüsse helfen, elektrische Systemprobleme zu vermeiden.

Der Umweltschutz für elektrische Komponenten wird bei Baggersystemen kritisch, da die Exposition gegenüber Wasser, Chemikalien und abrasiven Materialien empfindliche elektronische Systeme beschädigen kann. Dicht verschlossene Anschlüsse, ordnungsgemäße Verlegung und regelmäßige Inspektion tragen dazu bei, die Integrität des elektrischen Systems aufrechtzuerhalten. Professionelle Diagnosegeräte können elektrische Probleme erkennen, bevor es zu Systemausfällen kommt, und ermöglichen proaktive Wartungsmaßnahmen, die kostspielige Ausfallzeiten verhindern.

Präventive Wartungsstrategien

Regelmäßige Inspektionsprotokolle

Systematische Inspektionsprotokolle bilden die Grundlage effektiver Wartungsprogramme für Baggermotoren und ermöglichen die frühzeitige Erkennung von Problemen, wodurch verhindert wird, dass geringfügige Mängel sich zu schwerwiegenden Ausfällen entwickeln. Tägliche, wöchentliche und periodische Inspektionsschemata sollten die Kontrolle der Füllstände, visuelle Zustandsbeurteilungen sowie die Überwachung von Betriebsparametern umfassen, die Aufschluss über den Motorenzustand geben. Die Dokumentation der Inspektionsergebnisse erzeugt wertvolle Wartungshistorien, die helfen, sich entwickelnde Trends zu erkennen und die Wartungsintervalle zu optimieren.

Professionelle Wartungsprogramme beinhalten Zustandsüberwachungstechniken wie Ölanalysen, Schwingungsüberwachung und thermische Bildgebung, die objektive Daten über den Motorzustand liefern. Diese Diagnosetools können innere Verschleißmuster, Schmierprobleme und sich entwickelnde mechanische Probleme erkennen, bevor sie zu Betriebsstörungen führen. Die Trendanalyse hilft dabei, den Wartungsbedarf vorherzusagen und den Austausch von Komponenten basierend auf dem tatsächlichen Zustand statt nach willkürlichen Zeitintervallen zu optimieren.

Flüssigkeitsanalyse und -überwachung

Regelmäßige Fluidanalysen liefern wertvolle Erkenntnisse über den Zustand des Baggersmotors und helfen, Wartungsintervalle basierend auf den tatsächlichen Betriebsbedingungen zu optimieren, anstatt auf allgemeinen Empfehlungen. Die Ölanalyse kann innere Abriebmetalle, Verschmutzungsgrade und Additivabbau erkennen, die auf sich entwickelnde Probleme oder Wartungsbedarfe hinweisen. Die Kühlmittelanalyse hilft dabei, Systemlecks, Korrosionsprobleme und chemische Ungleichgewichte zu identifizieren, die die Leistung des Kühlsystems und die Lebensdauer der Komponenten beeinträchtigen.

Die Kraftstoffanalyse gewinnt besonders für Baggermotoren an Bedeutung, die in abgelegenen Gebieten betrieben werden oder Kraftstoff aus mehreren Quellen verwenden, da Unterschiede in der Kraftstoffqualität die Motorleistung und die Lebensdauer der Bauteile beeinträchtigen können. Der Wassergehalt, Partikelverschmutzung und chemische Eigenschaften sollten überwacht werden, um sicherzustellen, dass der Kraftstoff den Spezifikationen des Motorenherstellers entspricht. Die Implementierung von Kraftstoffprüfverfahren hilft, kontaminationsbedingte Probleme zu vermeiden und optimiert die Wartungsintervalle des Kraftstoffsystems.

Fehlerbehebung und Diagnoseverfahren

Systematische Problemidentifikation

Effektive Fehlerbehebung erfordert systematische Ansätze, die Variablen ausschließen und die diagnostischen Maßnahmen auf die wahrscheinlichsten Problembereiche basierend auf Symptomen und Betriebsgeschichte konzentrieren. Professionelle Diagnoseverfahren beginnen typischerweise mit Funktionsprüfungen, visuellen Inspektionen und grundlegenden Parametermessungen, bevor komplexere Testverfahren durchgeführt werden. Die Dokumentation von Symptomen, Betriebsbedingungen und kürzlich durchgeführten Wartungsarbeiten hilft, den diagnostischen Fokus einzugrenzen und unnötige Tests zu vermeiden.

Moderne Baggermotoren verfügen über ausgeklügelte Diagnosefunktionen, die über elektronische Steuersysteme und Überwachungsgeräte wertvolle Informationen zur Fehlerbehebung bereitstellen. Diagnosefehlercodes, Parameteranzeige und Datenaufzeichnungsfunktionen helfen dabei, Systemprobleme zu identifizieren und die Wirksamkeit von Reparaturen zu überwachen. Professionelle Diagnosegeräte können auf detaillierte Systeminformationen zugreifen, was eine präzise Fehleridentifikation sowie die Überprüfung von Reparaturverfahren ermöglicht.

Professionelle Diagnosegeräte

Moderne Diagnosegeräte ermöglichen eine präzise Identifizierung von Problemen beim Baggermotor und tragen dazu bei, Reparaturverfahren hinsichtlich maximaler Effektivität und Zuverlässigkeit zu optimieren. Elektronische Diagnosetools können auf Steuerungssystemparameter zugreifen, gespeicherte Historiendaten auslesen und spezielle Tests durchführen, die vorübergehende Störungen oder sich entwickelnde Probleme erkennen lassen. Druckprüfgeräte, Durchflussmesser und Temperaturmessgeräte liefern objektive Daten über die Systemleistung und den Zustand der Komponenten.

Die Investition in hochwertige Diagnosegeräte lohnt sich durch verkürzte Diagnosezeiten, verbesserte Reparaturgenauigkeit und erweiterte Möglichkeiten zur präventiven Wartung. Professionelle Geräte verfügen oft über Software-Updates und technischen Support, die mit fortschreitenden Motorentechnologien und Diagnoseverfahren Schritt halten. Schulungsprogramme helfen Technikern, das Leistungspotenzial der Diagnosegeräte voll auszuschöpfen und auf dem neuesten Stand bezüglich aktueller Fehlersuchmethoden und Reparaturverfahren zu bleiben.

FAQ

Wie oft sollte das Bagger-Motorenöl gewechselt werden

Die Intervalle für den Bagger-Motorenölwechsel hängen von den Betriebsbedingungen, der Motorkonstruktion und der Ölqualität ab und liegen typischerweise zwischen 250 und 500 Betriebsstunden. Bei Beanspruchung unter extremen Bedingungen, wie staubigen Umgebungen, extremen Temperaturen oder Dauerbetrieb, sind häufigere Wechsel erforderlich. Ölanalyseprogramme helfen dabei, die optimalen Wechselintervalle anhand des tatsächlichen Ölzustands zu bestimmen, anstatt willkürliche Zeitabschnitte zugrunde zu legen. Dadurch können sich die Intervalle bei günstigen Bedingungen verlängern, während gleichzeitig ein ausreichender Schutz bei anspruchsvollen Anwendungen gewährleistet bleibt.

Was verursacht starken schwarzen Rauch aus Baggermotoren

Schwarzer Rauch aus Baggermotoren deutet typischerweise auf eine unvollständige Verbrennung des Kraftstoffs hin, die durch Faktoren wie verstopfte Luftfilter, verschlissene Einspritzdüsen, falsche Kraftstoffeinspritzzeitpunkte oder Überlastbedingungen verursacht wird. Luftzufuhrprobleme verhindern eine ausreichende Sauerstoffzufuhr für eine vollständige Verbrennung, während Probleme im Kraftstoffsystem zu einer übermäßigen Kraftstoffzufuhr oder schlechten Einspritzmustern führen können. Auch Turboladerprobleme können zum Ausstoß von schwarzem Rauch beitragen, da sie den Verbrennungsluftdruck verringern und das Luft-Kraftstoff-Verhältnis stören.

Warum verliert mein Baggermotor während des Betriebs an Leistung

Ein Leistungsverlust während des Betriebs der Baggermaschine kann durch Probleme im Kraftstoffsystem, Einschränkungen der Luftzufuhr, Kühlungssystemstörungen oder interne Motorabnutzung verursacht werden, die die Kompression beeinträchtigen. Verunreinigte Kraftstofffilter, verstopfte Luftfilter oder Überhitzung führen häufig zu einem allmählichen Leistungsabfall. Auch elektronische Systemprobleme wie Sensorausfälle oder Fehler in der Steuerungseinheit können die Motorleistung als Schutzmaßnahme begrenzen. Eine systematische Diagnose hilft dabei, die genaue Ursache zu ermitteln und geeignete Reparaturmaßnahmen festzulegen.

Wie kann ich Überhitzungsprobleme bei der Baggersmaschine verhindern

Um eine Überhitzung des Baggersmotors zu vermeiden, ist eine regelmäßige Wartung des Kühlsystems erforderlich, einschließlich der Reinigung des Kühlers, Überprüfung des Kühlmittelniveaus und Prüfung des Thermostats, um eine ordnungsgemäße Wärmeabfuhr sicherzustellen. Saubere Kühlerkerne und ausreichende Luftzufuhr sind entscheidend für den Wärmeaustausch, während das richtige Mischverhältnis des Kühlmittels eine optimale Wärmeaufnahme und Frostschutz gewährleistet. Regelmäßige Druckprüfungen des Kühlsystems helfen, Leckagen frühzeitig zu erkennen, bevor sie zu einer Überhitzung führen, und Temperaturüberwachungssysteme geben frühzeitig Warnhinweise bei sich entwickelnden Problemen.