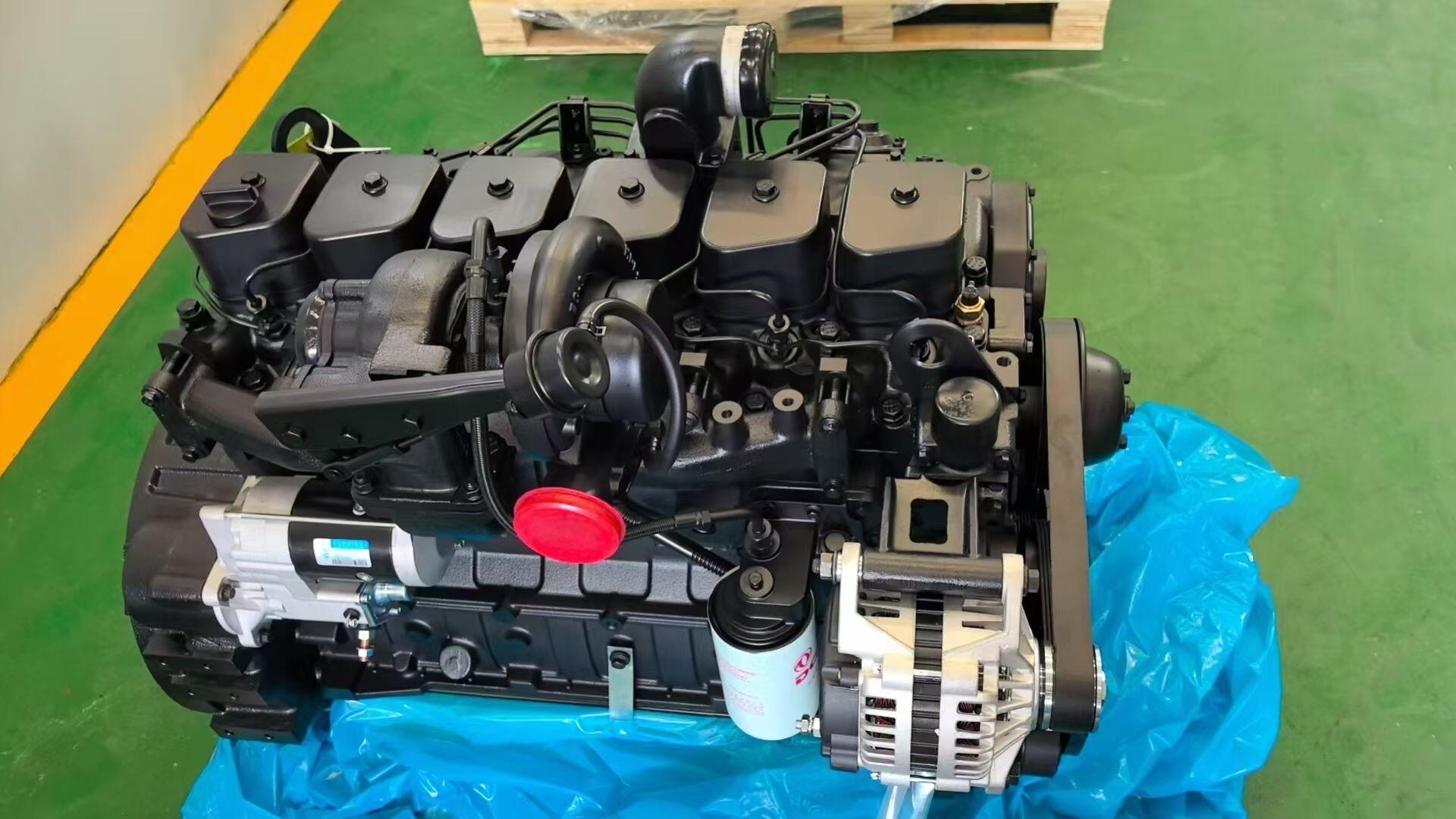

Silniki Cummins zyskały uznanie jako jedne z najbardziej niezawodnych i trwałe jednostki napędowe w zastosowaniach komercyjnych i przemysłowych na całym świecie. Jednak podobnie jak każdy skomplikowany system mechaniczny, te solidne silniki mogą doświadczać różnych problemów w trakcie swojego okresu eksploatacji. Zrozumienie najczęstszych usterek oraz sposobów ich rozwiązania może pomóc menedżerom flot, mechanikom i operatorom w utrzymaniu optymalnej wydajności oraz minimalizacji kosztownych przestojów. Niezależnie od tego, czy mierzą się Państwo z problemami układu paliwowego, chłodzenia czy usterkami elektrycznymi, prawidłowa diagnostyka i szybkie interwencje są kluczowe dla zapewnienia długowieczności Państwa silnik Cummins .

Problemy związane z układem paliwowym

Usterki wtryskiwaczy paliwa

Usterki wtryskiwaczy stanowią jeden z najczęstszych problemów występujących w silnikach Cummins we wszystkich latach produkcji i zastosowaniach. Te precyzyjne komponenty odpowiadają za dostarczanie dokładnie określonej ilości paliwa do każdego cylindra dokładnie w odpowiednim momencie. Gdy wtryskiwacze są zabrudzone, zużyte lub uszkodzone, silnik może wykazywać objawy takie jak niestabilna praca na biegu jałowym, zmniejszona moc, zwiększony spalanie paliwa oraz nadmierne ilości czarnego dymu z wydechu. System paliwa pod wysokim ciśnieniem w nowoczesnych silnikach Cummins pracuje pod ciśnieniem przekraczającym 30 000 PSI, co czyni te komponenty szczególnie narażonymi na zanieczyszczenia wynikające z niskiej jakości paliwa lub nieadekwatnych systemów filtracji.

Regularna konserwacja wtryskiwaczy polega na stosowaniu wysokiej jakości dodatków do paliwa diesel, zaprojektowanych tak, aby usuwać osady węgla i zapobiegać zabrudzeniu wtryskiwaczy. Profesjonalne usługi czyszczenia mogą przywrócić wydajność wtryskiwaczy, jeśli problem zostanie wykryty wcześnie, ale silnie uszkodzone wtryskiwacze zazwyczaj wymagają wymiany. Środki zapobiegawcze obejmują wymianę filtrów paliwa zgodnie z zaleceniami producenta, używanie wyłącznie zatwierdzonych źródeł paliwa oraz stosowanie odpowiednich praktyk magazynowania paliwa w celu zapobiegania zanieczyszczeniu wodą i wzrostowi mikroorganizmów.

Zanieczyszczenie filtra paliwa

Zanieczyszczone filtry paliwa mogą szybko wpłynąć negatywnie na wydajność i niezawodność każdego systemu silnika cummins. Nowoczesne silniki wysokoprężne wymagają wyjątkowo czystego paliwa do efektywnego działania, a zanieczyszczone filtry mogą prowadzić do niedostatecznego dopływu paliwa, zmniejszenia mocy silnika oraz potencjalnych uszkodzeń drogich komponentów układu paliwowego. Do typowych zanieczyszczeń należą woda, brud, cząstki rdzy oraz wzrost organizmów biologicznych, które mogą pojawiać się w zbiornikach paliwa w pewnych warunkach. Zanieczyszczenie wodą jest szczególnie problematyczne, ponieważ może powodować korozję elementów układu paliwowego oraz sprzyjać rozwojowi bakterii i grzybów.

Rozwiązanie obejmuje wdrożenie kompleksowej strategii filtracji paliwa, która obejmuje filtry pierwszego i drugiego stopnia, separatory wody oraz regularne monitorowanie jakości paliwa. Operatorzy powinni ustalić harmonogram regularnych przeglądów filtrów paliwa i wymieniać je zgodnie z zaleceniami producenta, a nie czekać na wystąpienie problemów z wydajnością. Instalacja systemów monitorowania jakości paliwa może zapewnić wczesne ostrzeżenie przed zanieczyszczeniem, zanim wpłynie ono na pracę silnika.

Problemy z układem chłodzenia

Problemy z przegrzewaniem się

Przegrzanie silnika pozostaje poważnym problemem dla operatorów silników cummins, ponieważ nadmierna temperatura może spowodować poważne uszkodzenia wewnętrzne, w tym wygięte głowice cylindrów, uszkodzone uszczelki głowicy oraz pęknięte bloki silnika. Przyczyną przegrzewania są zazwyczaj usterki układu chłodzenia, takie jak zatory w radiatorze, awarie termostatu, uszkodzenie pompy wody lub niewystarczający poziom płynu chłodzącego. Czynniki zewnętrzne, takie jak ekstremalne temperatury otoczenia, duże obciążenia oraz słabe przepływy powietrza przez radiator, mogą nasilać obciążenie układu chłodzenia i prowadzić do problemów związanych z temperaturą.

Aby zapobiec przegrzaniu, należy regularnie sprawdzać wszystkie elementy układu chłodzenia, w tym węże, zaciski, żeberka chłodnicy oraz poziom płynu chłodzącego. Układ chłodzenia powinien być co roku testowany pod ciśnieniem, aby wykryć potencjalne wycieki zanim staną się problemem. Równie ważna jest jakość płynu chłodzącego, ponieważ zużyty lub zanieczyszczony płyn traci zdolność skutecznego odprowadzania ciepła i może powodować korozję w kanałach układu chłodzenia.

Wycieki i utrata płynu chłodzącego

Wycieki płynu chłodzącego to powszechny problem serwisowy, który może szybko eskalować do poważnych uszkodzeń silnika, jeśli nie zostanie szybko wyeliminowany. Wycieki te mogą występować w różnych miejscach układu chłodzenia, w tym połączeniach węży, powierzchniach uszczelek, rdzeniach chłodnicy oraz przewodach wewnętrznym w bloku silnika lub głowicy cylindrów. Wycieki zewnętrzne zazwyczaj łatwiej zauważyć podczas kontroli wzrokowej, natomiast wycieki wewnętrzne mogą ujawniać się dopiero poprzez objawy takie jak biały dym z wydechu, zużycie płynu chłodzącego bez widocznych zewnętrznych wycieków lub zanieczyszczenie oleju silnikowego.

Naprawa wycieków cieczy chłodzącej wymaga systematycznej kontroli całego układu chłodzenia w celu zidentyfikowania wszystkich potencjalnych punktów uszkodzeń. Regularna wymiana węży, zacisków i uszczelek zgodnie z harmonogramem producenta może zapobiec wielu problemom związanym z wyciekami. Gdy podejrzewa się wycieki wewnętrzne, konieczne mogą być profesjonalne testy diagnostyczne, w tym badania pod ciśnieniem oraz analiza chemiczna, aby określić zakres problemu i opracować odpowiednią strategię naprawy.

Awarie systemu elektrycznego

Problemy z alternatorem i ładowaniem

Problemy z systemem elektrycznym mogą znacząco wpływać na działanie i niezawodność nowoczesnych instalacji silników cummins. Alternator stanowi podstawowe źródło energii elektrycznej podczas pracy silnika, utrzymując ładunek akumulatora oraz zasilając różne układy elektryczne, w tym komputery wtrysku paliwa, czujniki i urządzenia pomocnicze. Awarie alternatora mogą objawiać się ostrzeżeniami o rozładowaniu baterii, przygasaniem świateł, uszkodzeniami układu elektrycznego lub całkowitą utratą zasilania elektrycznego. Te problemy często rozwijają się stopniowo, dlatego wczesne wykrycie jest kluczowe dla zapobiegania nagłym awariom.

Regularne testowanie napięcia i natężenia prądu układu ładowania pozwala wykryć rozwijające się problemy alternatora zanim dojdzie do całkowitego uszkodzenia. Wizualna kontrola mocowania alternatora, napięcia paska oraz połączeń elektrycznych powinna być wykonywana w ramach regularnej konserwacji. Stan baterii również odgrywa kluczową rolę w wydajności układu ładowania, ponieważ osłabione lub uszkodzone akumulatory mogą nadmiernie obciążać alternator i prowadzić do przedwczesnego uszkodzenia.

Awaria czujników i kody błędów

Nowoczesne systemy silnikowe Cummins zawierają wiele czujników elektronicznych, które monitorują różne parametry silnika i przekazują dane do modułu sterowania silnikiem. Czujniki te mierzą kluczowe wartości, takie jak temperatura cieczy chłodzącej, ciśnienie oleju, ciśnienie paliwa, temperatura spalin oraz ciśnienie doładowania turbosprężarki. Gdy czujniki ulegają awarii lub dostarczają błędne odczyty, system sterowania silnikiem może generować kody usterki, zmniejszać moc silnika lub uruchamiać procedury zabezpieczeniowego wyłączania w celu zapobieżenia uszkodzeniu silnika.

Procedury diagnostyczne dotyczące problemów związanych z czujnikami obejmują zazwyczaj stosowanie elektronicznych narzędzi diagnostycznych do odczytu kodów usterki i monitorowania danych z czujników w czasie rzeczywistym. Prawidłowa diagnoza wymaga zrozumienia zarówno konkretnej funkcji danego czujnika, jak i jego związku z ogólną pracą silnika. Regularne czyszczenie i kontrola połączeń czujników mogą zapobiec wielu rodzajom uszkodzeń, natomiast wymiana na oryginalne lub równoważne czujniki gwarantuje odpowiednią kalibrację i niezawodność.

Problemy związane z turbosprężarką

Problemy z ciśnieniem doładowania

Usterki turbosprężarki znacząco wpływają na cechy pracy silników cummins z doładowaniem. Te precyzyjne urządzenia wykorzystują energię spalin do sprężania powietrza dopływającego, zwiększając gęstość mocy i efektywność silnika. Typowe problemy turbosprężarki obejmują utratę ciśnienia doładowania, nadmierne zużycie oleju, zużycie łożysk oraz uszkodzenia kółka kompresora lub turbiny. Objawy mogą obejmować zmniejszenie mocy silnika, czarny lub niebieski dym z wydechu, nietypowe odgłosy pochodzące z obszaru turbosprężarki oraz zwiększoną konsumpcję oleju.

Zapobieganie problemom z turbosprężarką wymaga przestrzegania odpowiednich procedur eksploatacyjnych, w tym wystarczającego czasu rozgrzewania i ostygania, regularnej wymiany oleju wysokiej jakości oraz utrzymania czystych systemów filtracji powietrza. Turbosprężarka pracuje w bardzo wysokich prędkościach obrotowych i temperaturach, przez co jest szczególnie wrażliwa na jakość oleju oraz zakłócenia jego dopływu. Regularna kontrola elementów turbosprężarki i powiązanych systemów pozwala wykryć rozwijające się problemy przed zaistnieniem katastrofalnego uszkodzenia.

Dopływ oleju i smarowanie

Odpowiednie smarowanie jest absolutnie kluczowe dla długowieczności i wydajności turbosprężarki w każdej aplikacji silnika cummins. Wał turbosprężarki obraca się z prędkością przekraczającą 100 000 RPM, jednocześnie poddawany ekstremalnym temperaturom zarówno gorących gazów spalinowych, jak i sprężonego powietrza. Niewystarczające zaopatrzenie w olej, zanieczyszczony olej lub opóźnione cyrkulowanie oleju podczas uruchamiania mogą szybko uszkodzić łożyska i uszczelki turbosprężarki, co prowadzi do kosztownych napraw oraz potencjalnych uszkodzeń silnika spowodowanych utratą oleju lub zanieczyszczeniem przez drobiny.

Utrzymanie optymalnego smarowania turbosprężarki wymaga stosowania gatunków oleju określonych przez producenta, przestrzegania zalecanych interwałów wymiany oraz zapewnienia odpowiedniego ciśnienia oleju w całym zakresie pracy. Systemy wstępnej smarowania mogą być korzystne w zastosowaniach charakteryzujących się częstymi uruchomieniami i zatrzymaniami, natomiast programy analizy oleju mogą dostarczać wczesnych ostrzeżeń o rozwijających się problemach związanych z smarowaniem, zanim dojdzie do uszkodzenia turbosprężarki.

Zagadnienia dotyczące dolotu i filtracji powietrza

Ograniczenie filtra powietrza

Problemy z filtracją powietrza mogą znacząco zmniejszyć wydajność i efektywność każdego silnika Cummins, ograniczając przepływ powietrza do komór spalania. Zatkanie lub brudne filtry powietrza zwiększają opory ssania, zmuszając silnik do większego wysiłku w celu pobrania wymaganej objętości powietrza niezbędnego do prawidłowego spalania. Zwiększone obciążenie może prowadzić do obniżenia mocy, wzrostu zużycia paliwa, podwyższonej temperatury gazów wydechowych oraz przyspieszonego zużycia silnika na skutek niepełnego spalania i zwiększonych ciśnień w cylindrach.

Regularna kontrola i wymiana filtra powietrza zgodnie z warunkami eksploatacji oraz zaleceniami producenta są kluczowe dla utrzymania optymalnej wydajności silnika. W warunkach pylistych lub zanieczyszczonych może być konieczna częstsza wymiana filtrów, aby zapobiec gromadzeniu się zanieczyszczeń. Mierniki obciążenia filtra powietrza pozwalają na bieżąco monitorować stan filtra, umożliwiając operatorom optymalizację interwałów wymiany na podstawie rzeczywistych warunków pracy, a nie arbitralnych przedziałów czasowych.

Problemy z kolektorem ssącym

Usterki kolektora ssącego mogą wpływać na dystrybucję powietrza oraz ogólną wydajność silnika w instalacjach silników Cummins. Problemy mogą obejmować pęknięte elementy kolektora, luźne połączenia, nagromadzenie sadzy lub uszkodzone powierzchnie uszczelek, które powodują wycieki powietrza lub ograniczają prawidłową dystrybucję przepływu powietrza do poszczególnych cylindrów. Mogą one prowadzić do nierównomiernej pracy cylindrów, zmniejszenia całkowitej mocy oraz wzrostu emisji spalin spowodowanego nieprawidłowymi stosunkami mieszanki powietrza i paliwa.

Inspekcja elementów kolektora ssącego powinna obejmować sprawdzanie obecności pęknięć, korozji lub uszkodzeń powierzchni montażowych oraz uszczelek. Nalot węgla na powierzchniach ssących można usunąć za pomocą odpowiednich metod czyszczenia i rozpuszczalników przeznaczonych do elementów silnika. Regularna konserwacja komponentów układu dolotowego pomaga zapewnić prawidłowe rozprowadzenie powietrza oraz optymalną skuteczność spalania we wszystkich cylindrach silnika.

Często zadawane pytania

Jak często powinienem wykonywać konserwację profilaktyczną swojego silnika Cummins

Interwały konserwacji zapobiegawczej silników Cummins zależą od kilku czynników, w tym modelu silnika, warunków pracy, cyklu obciążenia oraz jakości paliwa. Ogólnie rzecz biorąc, wymiana oleju powinna być wykonywana co 10 000–15 000 mil w zastosowaniach drogowych lub co 250–500 godzin pracy w zastosowaniach stacjonarnych. Filtry paliwa zazwyczaj wymagają wymiany co 10 000–20 000 mil, podczas gdy filtry powietrza należy sprawdzać co 5 000 mil i wymieniać w razie potrzeby, w zależności od poziomu zanieczyszczenia. Konserwacja układu chłodzenia, w tym wymiana termostatu i węży, powinna być przeprowadzana zgodnie z zaleceniami producenta, zazwyczaj co 100 000 mil lub 3 000 godzin pracy.

Jakie są objawy wskazujące, że mój silnik Cummins wymaga natychmiastowej uwagi

Krytyczne objawy wymagające natychmiastowej uwagi to nagła utrata mocy silnika, nietypowe dźwięki silnika, takie jak stukanie czy dźwięki tarcia, szybki wzrost temperatury, nadmierne dymienie spalin (białe, niebieskie lub czarne), lampka ostrzegawcza ciśnienia oleju, ubytek płynu chłodzącego bez widocznych wycieków oraz wszelkie kody błędów wyświetlone przez system sterowania silnikiem. Dodatkowo, nietypowe wibracje, zmiany zużycia paliwa lub trudności z uruchomieniem powinny skłonić do natychmiastowej diagnostyki. Ignorowanie tych sygnałów ostrzegawczych może prowadzić do katastrofalnego uszkodzenia silnika i znacznie wyższych kosztów naprawy.

Czy można stosować części zamiennikowe przy naprawach silników Cummins

Chociaż części zamiennych można stosować w niektórych zastosowaniach silników Cummins, jakość i kompatybilność tych elementów znacznie różnią się w zależności od producenta. Kluczowe komponenty, takie jak wtryskiwacze paliwa, turbosprężarki oraz moduły sterowania silnikiem, osiągają najlepszą wydajność, gdy stosuje się oryginalne części Cummins, ponieważ są one specjalnie kalibrowane pod kątem optymalnej wydajności i niezawodności. W przypadku mniej krytycznych elementów, takich jak filtry, paski i części do konserwacji bieżącej, wysokiej jakości alternatywy z rynku wtórnego mogą zapewnić akceptowalną wydajność przy niższym koszcie. Zawsze należy upewnić się, że części z rynku wtórnego spełniają lub przekraczają specyfikacje producenta oryginalnego wyposażenia (OEM) i są objęte odpowiednimi gwarancjami.

W jaki sposób mogę poprawić zużycie paliwa w moim silniku Cummins

Poprawa efektywności spalania w silnikach Cummins wymaga kompleksowego podejścia, obejmującego regularną konserwację, odpowiednie techniki eksploatacji oraz optymalizację systemów. Należy zapewnić czyste filtry i ich wymianę zgodnie z harmonogramem, utrzymywać odpowiednie ciśnienie w oponach oraz dobre parametry aerodynamiczne pojazdu, unikać nadmiernego pracy silnika na jałowym biegu. Strojenie i kalibracja silnika powinny być zoptymalizowane pod kątem konkretnego zastosowania i warunków pracy. Programy szkoleń dla kierowców mogą znacząco poprawić oszczędność paliwa dzięki odpowiednim technikom przyspieszania, zmiany biegów i zarządzania obciążeniem. Dodatkowo, wprowadzenie monitoringu jakości paliwa oraz stosowanie wysokiej jakości oleju napędowego z odpowiednimi dodatkami może poprawić efektywność spalania i zmniejszyć zużycie paliwa.