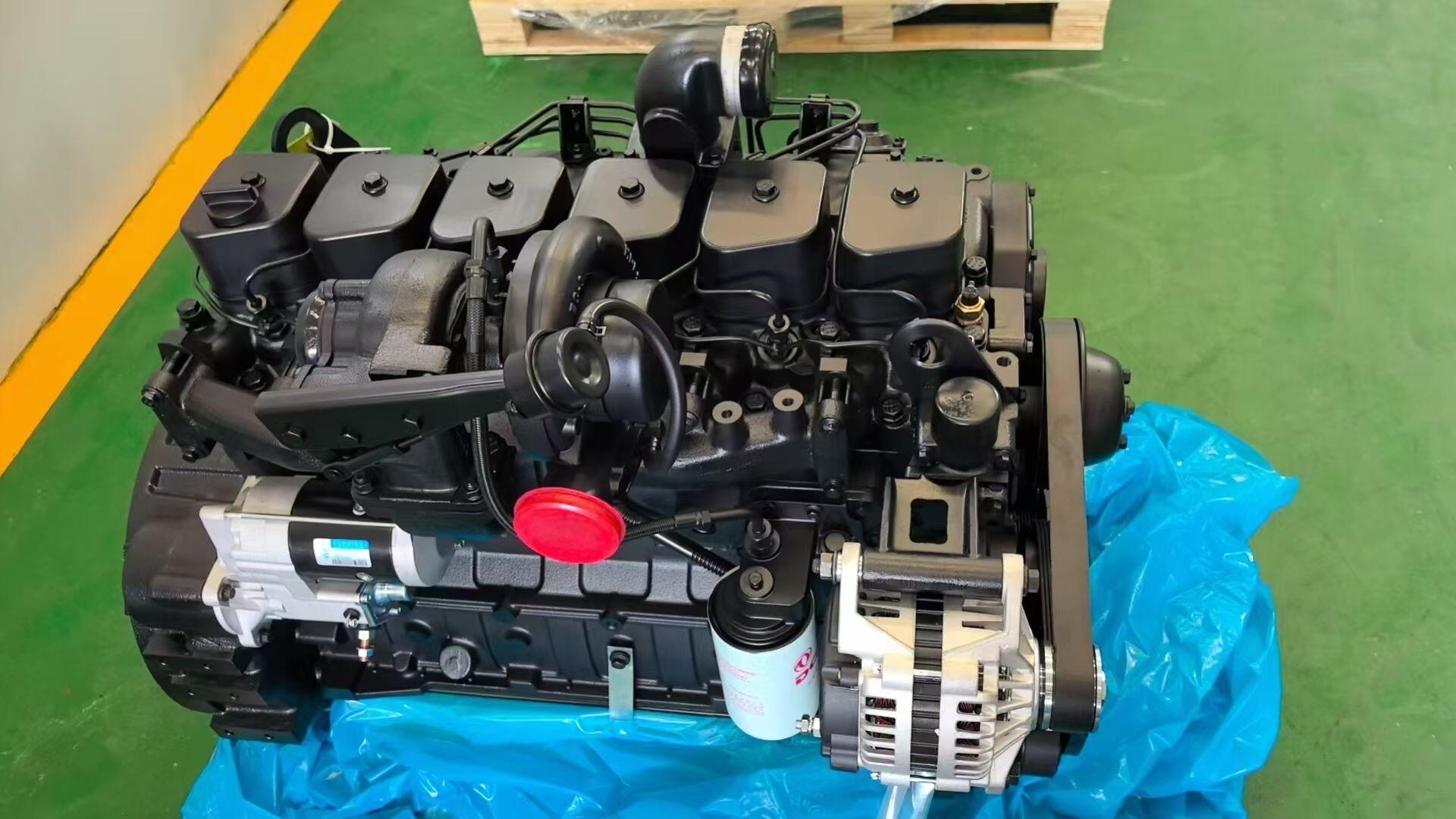

Cummins motorları, dünya çapında ticari ve endüstriyel uygulamalarda en güvenilir ve dayanıklı güç ünitelerinden biri olma ününü kazanmıştır. Ancak her karmaşık mekanik sistem gibi, bu güçlü motorlar da kullanım ömürleri boyunca çeşitli sorunlar yaşayabilir. Yaygın problemleri ve çözümlerini anlamak, filo yöneticilerinin, teknisyenlerin ve operatörlerin maliyetli duruş sürelerini en aza indirerek optimal performansı korumalarına yardımcı olabilir. Yakıt sistemi sorunlarıyla, soğutma problemleriyle veya elektrik arızalarıyla uğraşıyor olsanız da, motorlarınızın ömrünü korumak için doğru teşhis ve zamanında müdahale esastır. cummins Motor .

Yakıt Sistemiyle İlgili Sorunlar

Yakıt Enjektörü Problemleri

Yakıt enjektörünün arızalanması, çeşitli model yılları ve uygulamalarda Cummins motorlarında karşılaşılan en yaygın sorunlardan biridir. Bu hassas bileşenler, her silindire tam olarak doğru zamanda kesin miktarda yakıt vermekte sorumludur. Enjektörler tıkanık, aşınmış veya hasarlı olduğunda motor, düzensiz rölanti, azalmış güç çıkışı, artan yakıt tüketimi ve egzozdan aşırı siyah duman gibi belirtiler gösterebilir. Modern Cummins motorlarındaki yüksek basınçlı yakıt sistemi 30.000 PSI'nin üzerindeki basınçlarda çalışır ve bu nedenle bu bileşenler düşük kaliteli yakıt veya yetersiz filtreleme sistemlerinden kaynaklanan kirliliğe özellikle yatkındır.

Yakıt enjektörlerinin düzenli bakımı, karbon birikintilerini temizlemek ve enjektör tıkanmasını önlemek için yüksek kaliteli dizel yakıt katkı maddeleri kullanmayı içerir. Profesyonel temizlik hizmetleri, erken yakalanıldığında enjektör performansını geri kazandırabilir; ancak aşırı hasar görmüş enjektörlerin genellikle değiştirilmesi gerekir. Önleyici önlemler arasında üretici teknik özelliklerine göre yakıt filtrelerinin değiştirilmesi, yalnızca onaylı yakıt kaynaklarının kullanılması ve su kontaminasyonunu ve mikrobiyal büyümeyi önlemek için uygun yakıt depolama uygulamalarının uygulanması yer alır.

Yakıt Filtresi Kirlenmesi

Kirlenmiş yakıt filtreleri, herhangi bir Cummins motor sisteminin performansını ve güvenilirliğini hızla olumsuz etkileyebilir. Modern dizel motorlar verimli çalışabilmek için son derece temiz yakıta ihtiyaç duyar ve kirlenmiş filtreler yakıt açlığına, motor gücünde azalmaya ve pahalı yakıt sistemi bileşenlerinde potansiyel hasarlara yol açabilir. Yakıt tanklarında belirli koşullar altında oluşabilen yaygın kirleticiler arasında su, toz, pas parçacıkları ve biyolojik oluşumlar bulunur. Su kirliliği özellikle dikkat çeker çünkü yakıt sistemi bileşenlerinde korozyona neden olabilir ve bakteri ve mantarların gelişmesi için uygun bir ortam sağlayabilir.

Çözüm, birincil ve ikincil filtreleri, su ayırıcıları ve yakıt kalitesinin düzenli olarak izlenmesini içeren kapsamlı bir yakıt filtrasyon stratejisinin uygulanmasını içerir. Operatörlerin, performans sorunları ortaya çıkmadan önce üretici önerilerine göre yakıt filtrelerini rutin olarak kontrol etmeleri ve değiştirmeleri için bir program oluşturması gerekir. Yakıt kalitesi izleme sistemlerinin kurulması, motor çalışmasını etkilemeden önce kirlilik sorunları konusunda erken uyarı sağlayabilir.

Soğutma Sistemi Komplikasyonları

Aşırı Isınma Sorunları

Motorun aşırı ısınması, Cummins motor operatörleri için hâlâ kritik bir konudur çünkü yüksek sıcaklıklar silindir kapağının bükülmesine, contanın patlamasına ve motor bloğunun çatlamasına neden olabilen ciddi iç hasarlara yol açabilir. Aşırı ısınma genellikle radyatör tıkanıklıkları, termostat arızaları, su pompası arızaları veya yetersiz soğutucu seviyesi gibi soğutma sistemi arızalarından kaynaklanır. Aşırı ortam sıcaklıkları, ağır yük koşulları ve radyatörden yetersiz hava akımı gibi dış faktörler ise soğutma sistemi üzerindeki stresi artırarak sıcaklıkla ilgili sorunlara neden olabilir.

Aşırı ısınmayı önlemek için hortumlar, kelepçeler, radyatör kanatçıkları ve soğutucu sıvı seviyeleri dahil olmak üzere soğutma sisteminin tüm bileşenlerinin düzenli olarak kontrol edilmesi gerekir. Potansiyel sızıntıların sorun haline gelmeden önce tespit edilmesi amacıyla soğutma sistemi yılda bir kez basınç testine tabi tutulmalıdır. Soğutucu sıvının kalitesi de aynı derecede önemlidir çünkü bozulmuş veya kirli soğutucu sıvı ısıyı etkili bir şekilde taşıma yeteneğini kaybeder ve soğutma sistemi kanallarında korozyona neden olabilir.

Soğutucu Sıvı Sızıntıları ve Kaybı

Soğutucu sıvı sızıntıları, zamanında giderilmezse hızla büyük motor hasarlarına yol açabilecek yaygın bir bakım sorunudur. Bu sızıntılar, hortum bağlantıları, conta yüzeyleri, radyatör gövdeleri ve motor bloğu veya silindir kapağı içindeki iç kanallar dahil olmak üzere soğutma sisteminin çeşitli noktalarında meydana gelebilir. Dış sızıntılar genellikle gözle muayene ile tespit edilmekte kolaylık sağlarken, iç sızıntılar beyaz egzoz dumanı, görünür dış sızıntı olmadan soğutucu sıvı tüketimi veya motor yağına sıvı karışması gibi belirtilerle ortaya çıkabilir.

Soğutucu sızıntılarını gidermek, tüm soğutma sisteminin potansiyel arıza noktalarını belirlemek amacıyla sistematik bir şekilde kontrol edilmesini gerektirir. Hortumların, kelepçelerin ve conta rondelaların üretici tarafından önerilen zaman çizelgesine göre düzenli olarak değiştirilmesi, sızıntıya bağlı birçok sorunun önlenmesini sağlayabilir. İç sızıntılar şüphesi varsa, sorunun kapsamını belirlemek ve uygun onarım stratejisi geliştirmek amacıyla basınç testi ve kimyasal analiz gibi profesyonel tanı testleri gerekebilir.

Elektrik Sistemleri Bozuklukları

Alternatör ve Şarj Sorunları

Elektrik sistemi problemleri, modern Cummins motor tesislerinin çalışmasını ve güvenilirliğini önemli ölçüde etkileyebilir. Alternatör, motor çalışırken elektrik gücünün birincil kaynağıdır ve bataryanın şarj durumunu korurken yakıt enjeksiyon bilgisayarları, sensörler ve yardımcı ekipmanlar dahil olmak üzere çeşitli elektrik sistemlerini besler. Alternatör arızaları, batarya deşarj uyarıları, loş ışıklar, elektrik sistemi arızaları veya tamamen elektrik gücü kaybı şeklinde kendini gösterebilir. Bu sorunlar genellikle kademeli olarak ortaya çıkar ve beklenmedik arızaların önlenmesi için erken teşhis büyük önem taşır.

Şarj sisteminin voltaj ve akım çıkışının düzenli olarak test edilmesi, alternatördeki sorunların tam arızaya dönüşmesinden önce tespit edilmesini sağlayabilir. Alternatör montajı, kayış gerginliği ve elektrik bağlantılarının görsel muayenesi, rutin bakım aralıklarında yapılmalıdır. Batarya durumu ayrıca şarj sistemi performansında kritik bir rol oynar çünkü zayıf veya hasarlı bataryalar alternatöre aşırı yük bindirerek erken başarısızlığa neden olabilir.

Sensör Arızaları ve Hata Kodları

Modern Cummins motor sistemleri, çeşitli motor parametrelerini izleyen ve motor kontrol modülüne geri bildirim sağlayan çok sayıda elektronik sensör içerir. Bu sensörler, soğutma suyu sıcaklığı, yağ basıncı, yakıt basıncı, egzoz gazı sıcaklığı ve turboşarj artırmalı basınç gibi kritik değerleri ölçer. Sensörler arızalandığında veya hatalı okumalar verdiğinde, motor kontrol sistemi hata kodları tetikleyebilir, motor gücünü azaltabilir veya motora zarar verilmesini önlemek için koruyucu kapatma işlemlerini başlatabilir.

Sensörle ilgili sorunların teşhis işlemleri genellikle hata kodlarını okumak ve gerçek zamanlı sensör verilerini izlemek amacıyla elektronik teşhis cihazlarının kullanılmasını içerir. Doğru teşhis, belirli sensör fonksiyonunu ve bunun genel motor çalışmasıyla olan ilişkisini anlamayı gerektirir. Sensör bağlantılarının düzenli temizliği ve muayenesi birçok arıza türünün önüne geçebilir; orijinal ya da eşdeğer sensörlerle yapılan değişim ise doğru kalibrasyon ve güvenilirliği sağlar.

Turboşarj ile İlgili Sorunlar

Artırma Basıncı Sorunları

Turboşarj sorunları, turboşarjlı Cummins motor konfigürasyonlarının performans özelliklerini önemli ölçüde etkiler. Bu hassas cihazlar, gelen havayı sıkıştırmak için egzoz gazı enerjisine dayanır ve motorun güç yoğunluğunu ile verimliliğini artırır. Yaygın turboşarj sorunlarına artırma basıncı kaybı, aşırı yağ tüketimi, yatak aşınması ve kompresör ya da türbin kanat hasarı örnek verilebilir. Belirtiler arasında motor gücü kaybı, siyah veya mavi egzoz dumanı, turboşarj bölgesinden gelen alışılmadık sesler ve artan yağ tüketim oranları yer alabilir.

Turboşarj sorunlarını önlemek, yeterli ısınma ve soğuma dönemlerine uymayı, yüksek kaliteli yağlarla düzenli yağ değişimi yapmayı ve temiz hava filtreleme sistemlerini korumayı içerir. Turboşarj çok yüksek hızlarda ve sıcaklıklarda çalıştığı için yağ kalitesine ve yağ teminindeki kesintilere özellikle duyarlıdır. Turboşarj bileşenlerinin ve ilgili sistemlerin düzenli olarak kontrol edilmesi, ciddi arızalar meydana gelmeden önce gelişmekte olan sorunları tespit etmeye yardımcı olabilir.

Yağ Temini ve Yağlama

Turboşarjörün ömrü ve performansı açısından uygun yağlama, herhangi bir Cummins motor uygulamasında kesinlikle kritik öneme sahiptir. Turboşarjör mili, sıcak egzoz gazları ve sıkıştırılmış hava kaynaklı aşırı sıcaklıklara maruz kalırken 100.000 devir/dakikanın üzerinde hızlarda çalışır. Yetersiz yağ beslemesi, kirli yağ veya çalışma sırasında geciken yağ sirkülasyonu, turboşarjör yataklarına ve salmastralarına hızlı bir şekilde zarar verebilir ve bu da maliyetli onarımlara, yağ kaybı veya yabancı madde bulaşması nedeniyle potansiyel motor hasarına yol açabilir.

Optimal turboşarjör yağlamasının korunması, üretici tarafından belirtilen yağ kalitelerinin kullanılmasını, önerilen değişim aralıklarına uyulmasını ve tüm çalışma aralığında uygun yağ basıncının sağlanması gerektiğini gerektirir. Sık sık çalıştırılıp durdurulan uygulamalar için ön yağlama sistemleri faydalı olabilir; ayrıca yağ analizi programları, turboşarjöre zarar vermeden önce gelişmekte olan yağlama ile ilgili sorunlar konusunda erken uyarı sağlayabilir.

Hava Emme ve Filtreleme Konuları

Hava Filtresi Tıkanıklığı

Hava filtreleme sorunları, yanma odalarına hava akışını kısıtlayarak herhangi bir cummins motorunun performansını ve verimliliğini önemli ölçüde düşürebilir. Tıkalı veya kirli hava filtreleri emme direncini artırır ve motora, doğru yanmayı sağlamak için gerekli hava hacmini çekmek üzere daha fazla çalışmak zorunda bırakır. Bu artan yük, güç çıkışında azalmaya, yakıt tüketiminde artışa, egzoz gazı sıcaklıklarının yükselmesine ve eksik yanma ile artan silindir basınçları nedeniyle motor aşınmasının hızlanmasına neden olabilir.

Optimal motor performansını korumak için hava filtresinin düzenli olarak işletim koşullarına ve üretici önerilerine göre kontrol edilmesi ve değiştirilmesi esastır. Tozlu veya kirli ortamlarda, kısıtlamanın birikmesini önlemek amacıyla daha sık filtre değişimi gerekebilir. Hava filtresi kısıtlama göstergeleri, filtre durumunu gerçek zamanlı izlemeyi sağlayarak operatörlerin değişim aralıklarını keyfi zaman dilimlerine göre değil, gerçek işletme koşullarına göre optimize etmelerine olanak tanır.

Emme Manifoldu Sorunları

Emme manifoldu sorunları, Cummins motor tesislerinde hava dağılımını ve genel motor performansını etkileyebilir. Sorunlar arasında çatlak manifold parçaları, gevşek bağlantılar, karbon birikimi veya hava sızdırmasına ya da bireysel silindirlere doğru hava akışı dağılımının engellenmesine neden olabilecek hasar görmüş conta yüzeyleri yer alabilir. Bu sorunlar, dengesiz silindir performansına, hava-yakıt karışım oranlarının bozulmasından kaynaklanan azalmış genel güç çıkışına ve artan emisyonlara neden olabilir.

Emme manifoldı bileşenlerinin muayenesi, bağlantı yüzeylerinde ve contalarda çatlak, korozyon veya hasar olup olmadığını kontrol etmeyi içermelidir. Emme yüzeylerindeki karbon birikimi, motor bileşenleri için tasarlanmış uygun temizleme yöntemleri ve solventler kullanılarak giderilebilir. Emme sistemi bileşenlerinin düzenli bakımı, tüm motor silindirlerinde doğru hava dağılımının ve optimal yanma verimliliğinin sağlanmasına yardımcı olur.

SSS

Cummins motorumda ne sıklıkta önleyici bakım yapmalıyım

Cummins motorları için önleyici bakım aralıkları, motor modeli, çalışma koşulları, kullanım döngüsü ve yakıt kalitesi gibi çeşitli faktörlere bağlıdır. Genel olarak, karayolu uygulamaları için her 10.000 ila 15.000 mile bir yağ değişimi yapılması gerekir veya sabit uygulamalar için her 250 ila 500 işletme saatinde bir. Yakıt filtreleri genellikle her 10.000 ila 20.000 mile bir değiştirilmelidir, hava filtreleri ise her 5.000 mile kontrol edilmeli ve direnç seviyelerine göre ihtiyaç duyuldukça değiştirilmelidir. Termostat ve hortum değişimi de dahil olmak üzere soğutma sistemi bakımı, üretici tarafından belirtilen özelliklere göre yapılmalıdır ve genellikle her 100.000 mile veya 3.000 işletme saatine kadar.

Cummins motorumun acilen bakıma ihtiyacı olduğunun belirtileri nelerdir

Derhal dikkat gerektiren kritik uyarı işaretleri arasında motor gücünde aniden kayıp, vurma veya gıcırtı sesleri gibi alışılmadık motor sesleri, hızlı sıcaklık artışı, aşırı egzoz dumanı (beyaz, mavi veya siyah), yağ basıncı uyarı ışıkları, görünür sızıntı olmadan soğutucu kaybı ve motor kontrol sistemi tarafından gösterilen herhangi bir arıza kodu yer alır. Ayrıca, alışılmadık titreşimler, yakıt tüketimindeki değişimler veya çalıştırma zorluğu derhal tanı amaçlı değerlendirmeyi gerektirir. Bu uyarı işaretlerini göz ardı etmek, ciddi motor arızalarına ve önemli ölçüde daha yüksek onarım maliyetlerine neden olabilir.

Cummins motor onarımlarında after market parçalar kullanabilir miyim

Yedek parça üreticilerinin parçaları belirli Cummins motor uygulamaları için uygun olabilir, ancak bu bileşenlerin kalitesi ve uyumluluğu üreticilere göre önemli ölçüde değişiklik gösterir. Yakıt enjektörleri, turboşarjlar ve motor kontrol modülleri gibi kritik bileşenlerde, bu parçaların optimal performans ve güvenilirlik için özel olarak kalibre edilmiş olması nedeniyle orijinal Cummins parçalarının kullanılması genellikle en iyi sonucu verir. Filtreler, kayışlar ve rutin bakım malzemeleri gibi daha az kritik bileşenlerde ise yüksek kaliteli yedek parça alternatifleri, daha düşük maliyetle kabul edilebilir bir performans sunabilir. Yedek parça üreticilerinin parçalarının daima OEM özelliklerini karşıladığını veya aşacağını ve uygun garanti kapsamında bulunduğunu doğrulayın.

Cummins motorumun yakıt verimliliğini nasıl artırabilirim

Cummins motorlarında yakıt verimliliğini artırmak, düzenli bakım, doğru kullanım teknikleri ve sistem optimizasyonunu içeren kapsamlı bir yaklaşım gerektirir. Tüm filtrelerin temiz olduğundan ve belirlenen zaman çizelgesine göre değiştirildiğinden, lastik basınçlarının ve araç aerodinamiğinin uygun seviyede tutulduğundan emin olun ve gereksiz rölanti sürelerinden kaçının. Motor ayarı ve kalibrasyonu, özel uygulama ve çalışma koşullarına göre optimize edilmelidir. Sürücü eğitim programları, doğru hızlanma, vites değiştirme ve yük yönetimi teknikleriyle yakıt ekonomisini önemli ölçüde artırabilir. Ayrıca, yakıt kalitesinin izlenmesi ve uygun katkı maddeleriyle yüksek kaliteli dizel yakıt kullanılması, yanma verimliliğini artırır ve yakıt tüketimini azaltır.