Podczas wyboru niezawodnego rozwiązania zasilania dla zastosowań ciężkich, zrozumienie kompleksowego zakresu dostępnych opcji staje się kluczowe dla sukcesu operacyjnego. Krajobraz przemysłowy wymaga silników zapewniających spójną wydajność, wyjątkową trwałość oraz opłacalność działania w różnych warunkach pracy. Nowoczesne silniki wysokoprężne znacznie się rozwinęły, integrując zaawansowane technologie, które poprawiają efektywność zużycia paliwa, jednocześnie ograniczając wpływ na środowisko. Te jednostki napędowe stanowią podstawę dla wielu branż, od budownictwa i górnictwa po operacje morskie i produkcję energii. Wybór odpowiedniego silnika wymaga starannego przeanalizowania wymagań mocy, środowiska pracy, harmonogramów konserwacji oraz oczekiwań dotyczących długoterminowej niezawodności.

Kategorie wydajności silników i ich zastosowania

Rozwiązania silników średniej mocy

Segment pojazdów średniej nośności to wszechstronna kategoria zaprojektowana dla zastosowań wymagających zrównoważonej mocy i oszczędności paliwa. Silniki te charakteryzują się zazwyczaj mocą od 200 do 400 koni mechanicznych, co czyni je idealnym wyborem dla ciężarówek dostawczych, autobusów szkolnych oraz mniejszego sprzętu budowlanego. Projektowanie tych silników skupia się na niezawodności przy jednoczesnym utrzymaniu rozsądnych kosztów eksploatacji, obejmując rozwiązania takie jak wtrysk paliwa sterowany elektronicznie czy zaawansowane systemy chłodzenia. Operatorzy doceniają dłuższe przedziały konieczności przeprowadzania przeglądów serwisowych oraz ulepszone możliwości diagnostyki, które są standardem nowoczesnych silników średniej mocy.

Zaawansowane technologie kontroli emisji zrewolucjonizowały tę kategorię, umożliwiając przestrzeganie rygorystycznych przepisów środowiskowych bez utraty wydajności. Integracja systemów selektywnej redukcji katalitycznej i filtrów cząstek stałych w dieslu zapewnia czystą pracę przy jednoczesnym zachowaniu silnej mocy charakterystycznej dla silników profesjonalnych. Te ulepszenia technologiczne wydłużyły okresy między serwisami i zmniejszyły całkowity koszt posiadania, czyniąc silniki średniej mocy atrakcyjnym wyborem dla operatorów flot poszukujących długoterminowej wartości.

Zastosowania przemysłowe o dużej wytrzymałości

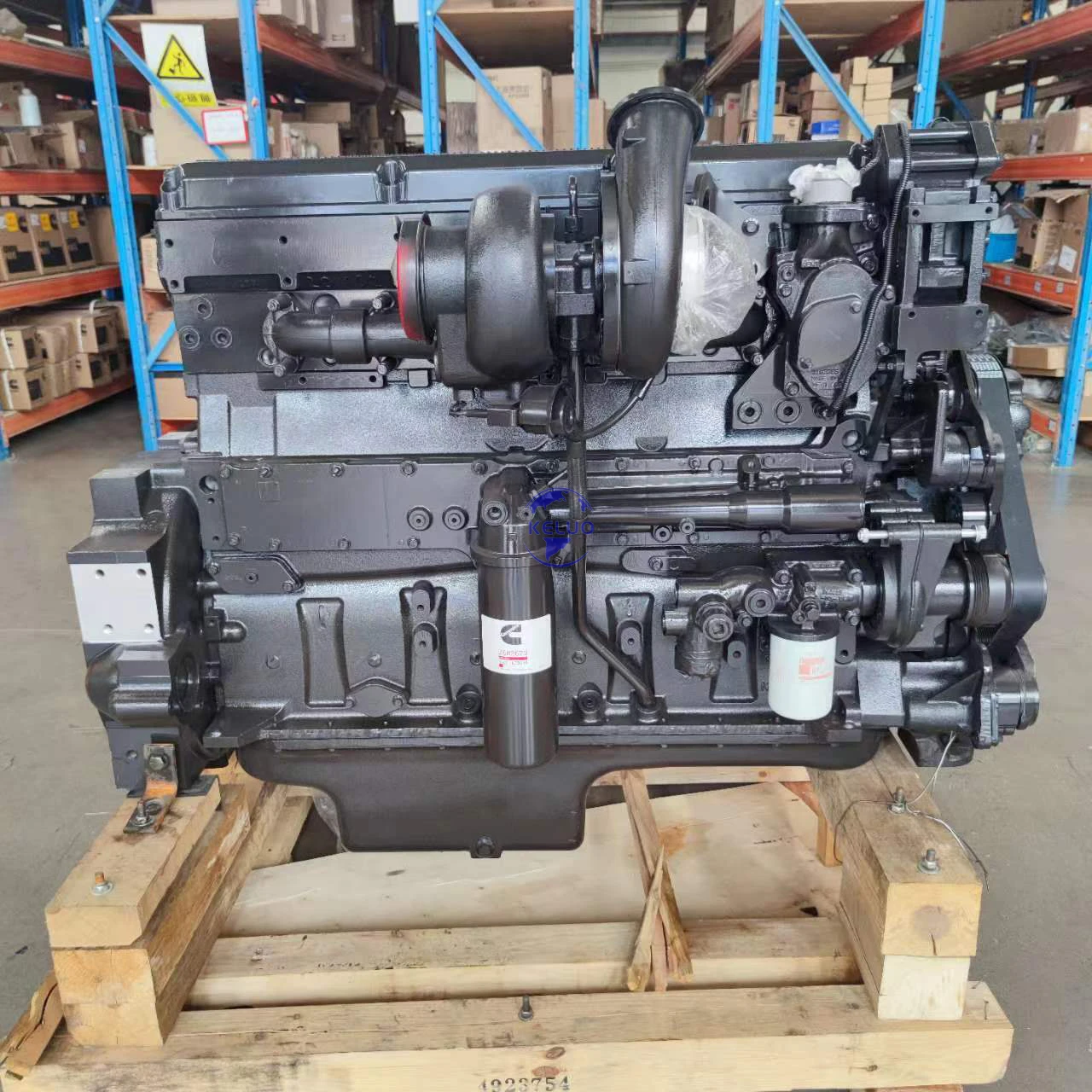

Silniki przemysłowe o dużej wytrzymałości to szczyt osiągnięć technologii diesla, zaprojektowane tak, aby wytrzymać ekstremalne warunki pracy, jednocześnie zapewniając wyjątkową moc. Te solidne jednostki napędowe mają zazwyczaj od 400 do ponad 2000 koni mechanicznych i pełnią kluczowe role w operacjach górniczych, dużych projektach budowlanych oraz na statkach morskich. Filozofia inżynierska kładzie nacisk na maksymalną trwałość, stosując wzmocnione komponenty i ulepszone systemy chłodzenia, zdolne do długotrwałej pracy pod wysokim obciążeniem. Operatorzy przemysłowi polegają na tych silnikach w zastosowaniach krytycznych, gdzie przestoje wiążą się bezpośrednio ze znacznymi stratami finansowymi.

Zaawansowane systemy sterowania zintegrowane w silnikach ciężarowych umożliwiają monitorowanie w czasie rzeczywistym krytycznych parametrów, co pozwala na stosowanie strategii konserwacji predykcyjnej minimalizującej nieoczekiwane awarie. Nowoczesne systemy doładowania turbosprężarkowego oraz precyzyjne technologie wtrysku paliwa optymalizują sprawność spalania, co przekłada się na poprawę oszczędności paliwa mimo znacznej mocy wyjściowej. Silniki te często charakteryzują się modułową konstrukcją ułatwiającą serwisowanie w terenie i wymianę komponentów, skracając czas postoju konserwacyjnego oraz wydłużając dostępność operacyjną.

Integracja technologii i innowacje

Systemy elektronicznego sterowania

Nowoczesne systemy zarządzania silnikiem stanowią istotny postęp w technologii diesla, obejmując zaawansowane sterowanie elektroniczne, które optymalizuje wydajność w różnych warunkach pracy. Te inteligentne systemy ciągle monitorują setki parametrów, dostosowując dawkowanie paliwa, chwilę wtrysku oraz ciśnienie doładowania, aby zmaksymalizować efektywność i jednocześnie chronić kluczowe komponenty. Integracja zaawansowanych czujników i siłowników umożliwia precyzyjną kontrolę procesów spalania, co przekłada się na obniżone emisje i lepszą gospodarkę paliwem. Menedżerowie flot korzystają z kompleksowych możliwości diagnostycznych, które zapewniają szczegółowe informacje na temat stanu technicznego silnika i trendów jego wydajności.

Funkcje łączności wbudowane w nowoczesne silniki umożliwiają zdalne monitorowanie i zarządzanie flotą. Integracja telematyki pozwala operatorom na śledzenie wydajności silnika, planowanie konserwacji oraz identyfikowanie potencjalnych problemów zanim dojdzie do kosztownych awarii. Te systemy generują cenne dane, które umożliwiają optymalizację trasy, zarządzania ładunkiem oraz strategii operacyjnych. Możliwości analityki predykcyjnej pomagają ustalać harmonogramy konserwacji na podstawie rzeczywistych warunków eksploatacji, a nie stałych odstępów czasu, co poprawia niezawodność i redukuje niepotrzebne koszty serwisowe.

Technologie kontroli emisji

Ewolucja systemów kontroli emisji przekształciła konstrukcję silników diesla, obejmując wiele technologii działających synergicznie, aby osiągnąć wyjątkowe zgodność z wymogami ochrony środowiska. Systemy selektywnej redukcji katalitycznej wykorzystują ciecz do spalin diesel (AdBlue) do przekształcania szkodliwych tlenków azotu w nieszkodliwy azot i parę wodną. Filtry cząstek stałych wychwytują i spalają sadzę, zapewniając czyste spaliny przy jednoczesnym utrzymaniu wydajności silnika. Te systemy działają bezproblemowo w tle, wymagając minimalnego udziału operatora, jednocześnie zapewniając stałe redukcje emisji.

Zaawansowane systemy doczyszczania spalin zostały zaprojektowane tak, aby uzupełniać wydajność silnika, a nie naruszać jej. Integracja turbosprężarek o zmiennej geometrii i systemów wtrysku paliwa pod wysokim ciśnieniem optymalizuje sprawność spalania, ograniczając powstawanie zanieczyszczeń już na etapie źródła. Kompleksowe podejście do kontroli emisji gwarantuje zgodność z obowiązującymi oraz przewidywanymi przepisami przyszłości, zachowując jednocześnie moc i niezawodność charakterystyczne dla silników wysokiej klasy. Wynikiem jest silnik Cummins który zapewnia czystą pracę bez utraty cech wydajnościowych definiujących sukces w zastosowaniach komercyjnych.

Konserwacja i Obsługa Wnioski

Programy Konserwacji Zaprochowawczej

Tworzenie kompleksowych programów przeglądów preventywnych stanowi podstawę skutecznej pracy silnika, znacząco wydłużając jego żywotność i minimalizując przypadkowe awarie. Regularna analiza oleju dostarcza cennych informacji o stanie silnika, umożliwiając wykrycie wzorców zużycia i zanieczyszczeń zanim dojdzie do kosztownych napraw. Planowe wymiany filtrów, konserwacja układu chłodzenia oraz serwisowanie układu paliwowego zapewniają optymalną wydajność i chronią kluczowe komponenty przed przedwczesnym zużyciem. Profesjonalne programy konserwacji zazwyczaj przekładają się na niższe całkowite koszty eksploatacji oraz poprawiają dostępność sprzętu.

Wdrażanie strategii przeglądów opartych na stanie technicznym wykorzystuje zaawansowane możliwości diagnostyczne w celu optymalizacji interwałów serwisowych na podstawie rzeczywistych warunków eksploatacji. Takie podejście wychodzi poza ustalone harmonogramy, koncentrując się na stanie i trendach wydajności poszczególnych komponentów, co umożliwia bardziej efektywne wykorzystanie zasobów konserwacyjnych. Nowoczesne silniki zapewniają obszerne informacje diagnostyczne, które pomagają technikom wykrywać powstające usterki i planować działania naprawcze w ramach zaplanowanych okien serwisowych. Takie proaktywne podejście minimalizuje konieczność napraw awaryjnych i zmniejsza ryzyko katastrofalnych uszkodzeń.

Dostępność części i wsparcie serwisowe

Szeroka dostępność części zapewnia minimalny czas przestoju podczas konieczności konserwacji lub napraw, wspierając ciągłą pracę w wymagających zastosowaniach. Rozległe sieci dealerów zapewniają lokalny dostęp do oryginalnych komponentów oraz serwisantów przeszkolonych przez producenta. Dostępność części odnowionych oferuje opłacalne alternatywy dla poważnych napraw, zachowując jednocześnie standardy wydajności oryginalnego wyposażenia. Strategiczne zarządzanie zapasami części pomaga operatorom w uzyskaniu równowagi między kosztami utrzymania a wymaganiami dotyczącymi dostępności, zapewniając dostęp do krytycznych komponentów w momencie ich potrzeby.

Technicy serwisowi przeszkoleni w fabrykach posiadają specjalistyczną wiedzę i wyposażenie diagnostyczne, które zapewniają prawidłowe procedury naprawy oraz montażu komponentów. Dostęp do zasobów wsparcia technicznego, w tym dokumentacji serwisowej i przewodników rozwiązywania problemów, umożliwia zespołom konserwacyjnym skuteczne rozwiązywanie usterek. Programy gwarancyjne chronią przed nieoczekiwanymi awariami i jednocześnie zachęcają do stosowania właściwych praktyk konserwacji. łączna dostępność części, wsparcie techniczne oraz pokrycie gwarancyjne tworzą kompleksowy ekosystem serwisowy, który wspiera długoterminową niezawodność silnika i pewność działania operatorów.

Efektywność operacyjna i zarządzanie kosztami

Optymalizacja zużycia paliwa

Wydajność paliwowa to kluczowy czynnik w doborze silnika, bezpośrednio wpływający na koszty eksploatacji oraz jakość oddziaływania na środowisko. Zaawansowane systemy spalania optymalizują dopływ i moment wtrysku paliwa, maksymalizując wydobycie energii z każdego galona paliwa diesel. Turbosprężarki o zmiennej geometrii dostosowują ciśnienie doładowania do aktualnych wymagań obciążenia, poprawiając sprawność w całym zakresie pracy. Systemy wtrysku paliwa pod wysokim ciśnieniem umożliwiają precyzyjną kontrolę procesów spalania, zmniejszając zużycie paliwa przy jednoczesnym utrzymaniu mocy wyjściowej.

Systemy zarządzania silnikiem ciągle optymalizują parametry pracy w celu osiągnięcia maksymalnej efektywności zużycia paliwa, jednocześnie chroniąc kluczowe komponenty. Zarządzanie mocą oparte na obciążeniu dostosowuje wydajność silnika do wymagań danej aplikacji, zapobiegając niepotrzebnemu spalaniu paliwa podczas lekkich obciążeń. Systemy zarządzania trybem jałowym redukują marnowanie paliwa podczas dłuższych okresów bezczynnej pracy. Te zintegrowane technologie efektywności mogą przynieść znaczące oszczędności paliwa w całym okresie eksploatacji silnika, poprawiając ogólną opłacalność działania oraz zmniejszając wpływ na środowisko.

Analiza Całkowitych Kosztów Posiadania

Ocena całkowitego kosztu posiadania wymaga uwzględnienia początkowej ceny zakupu, kosztów paliwa, wydatków na konserwację oraz wartości rezydualnej w całym przewidywanym okresie eksploatacji silnika. Różnice w początkowym koszcie pomiędzy różnymi typami silników mogą być rekompensowane lepszą efektywnością zużycia paliwa, dłuższymi interwałami serwisowymi lub zwiększoną niezawodnością. Opcje finansowania i zakres gwarancji wpływają na ogólny wpływ finansowy decyzji dotyczących wyboru silnika. Kompleksowa analiza kosztów pomaga w identyfikacji najbardziej opłacalnego rozwiązania dla konkretnych zastosowań i profilów pracy.

Wartość rezydualna staje się istotnym czynnikiem dla operatorów regularnie odświeżających swoje parki maszynowe. Silniki cieszące się dobrą opinią pod względem niezawodności i trwałości zazwyczaj zachowują wyższą wartość rezydualną, co rekompensuje wyższe koszty początkowe. Akceptacja rynkowa oraz dostępność części wpływają na utrzymanie wartości w długim okresie. Analiza całkowitego kosztu posiadania powinna uwzględniać te czynniki, aby zapewnić rzetelne porównanie opcji silników i wspierać świadome decyzje zakupowe optymalizujące długoterminową wydajność finansową.

Często zadawane pytania

Jakie czynniki należy wziąć pod uwagę przy doborze silnika do zastosowań ciężkich

Wybór silnika do zastosowań ciężkich wymaga starannego przeanalizowania wymagań dotyczących mocy, cyklu pracy, warunków eksploatacji oraz możliwości konserwacji. Należy wziąć pod uwagę maksymalną moc niezbędną do osiągnięcia szczytowych parametrów pracy, zapewniając jednocześnie wystarczającą rezerwę mocy w trudnych warunkach. Ocena klasyfikacji cyklu pracy silnika pozwala upewnić się o jego kompatybilności z zamierzonymi wzorcami eksploatacji. Czynniki środowiskowe, takie jak wysokość nad poziomem morza, skrajne temperatury oraz narażenie na kurz, wpływają na wybór silnika i mogą wymagać specyficznych funkcji lub modyfikacji.

W jaki sposób współczesne systemy kontroli emisji wpływają na wydajność silnika i konserwację

Nowoczesne systemy kontroli emisji są zaprojektowane tak, aby działać przeźrocznie, zapewniając jednocześnie wydajność i niezawodność silnika. Systemy selektywnej redukcji katalitycznej oraz filtry cząstek stałych wymagają okresowego konserwowania, ale zazwyczaj działają bez ingerencji operatora. Te systemy mogą nieco zwiększać spalanie paliwa, jednak efekt ten jest rekompensowany poprawioną sprawnością spalania. Odpowiednia konserwacja systemów kontroli emisji jest niezbędna dla ciągłego przestrzegania przepisów oraz optymalnej pracy silnika.

Jakie praktyki konserwacyjne przedłużają żywotność silnika

Regularna wymiana oleju z użyciem środków smarnych zaleconych przez producenta stanowi podstawę skutecznej konserwacji silnika. Planowa wymiana filtrów w systemach paliwa, oleju i powietrza zapobiega uszkodzeniom spowodowanym zanieczyszczeniami. Konserwacja układu chłodzenia zapobiega przegrzewaniu i korozji. Przestrzeganie zaleconych przez producenta interwałów serwisowych oraz stosowanie oryginalnych lub zatwierdzonych części zamiennych gwarantuje optymalną wydajność i zgodność z warunkami gwarancji. Regularne przeglądy oraz szybkie reagowanie na pojawiające się problemy zapobiegają temu, by drobne usterki przeradzały się w poważne naprawy.

W jaki sposób elektroniczne systemy sterowania poprawiają pracę silnika

Elektroniczne systemy zarządzania silnikiem optymalizują wydajność poprzez ciągłe monitorowanie i dostosowywanie parametrów pracy w zależności od obciążenia i warunków środowiskowych. Te systemy zapewniają diagnostykę w czasie rzeczywistym, umożliwiającą wcześniejsze wykrywanie powstających problemów przed ich eskalacją do awarii. Integracja z systemami zarządzania flotą pozwala na zdalne monitorowanie i zbieranie danych w celu poprawy planowania operacyjnego. Elektroniczne sterowanie umożliwia takie funkcje jak zarządzanie biegiem jałowym, tempomat czy sterowanie poborem mocy, które zwiększają efektywność pracy i zmniejszają zmęczenie operatora.

Spis treści

- Kategorie wydajności silników i ich zastosowania

- Integracja technologii i innowacje

- Konserwacja i Obsługa Wnioski

- Efektywność operacyjna i zarządzanie kosztami

-

Często zadawane pytania

- Jakie czynniki należy wziąć pod uwagę przy doborze silnika do zastosowań ciężkich

- W jaki sposób współczesne systemy kontroli emisji wpływają na wydajność silnika i konserwację

- Jakie praktyki konserwacyjne przedłużają żywotność silnika

- W jaki sposób elektroniczne systemy sterowania poprawiają pracę silnika