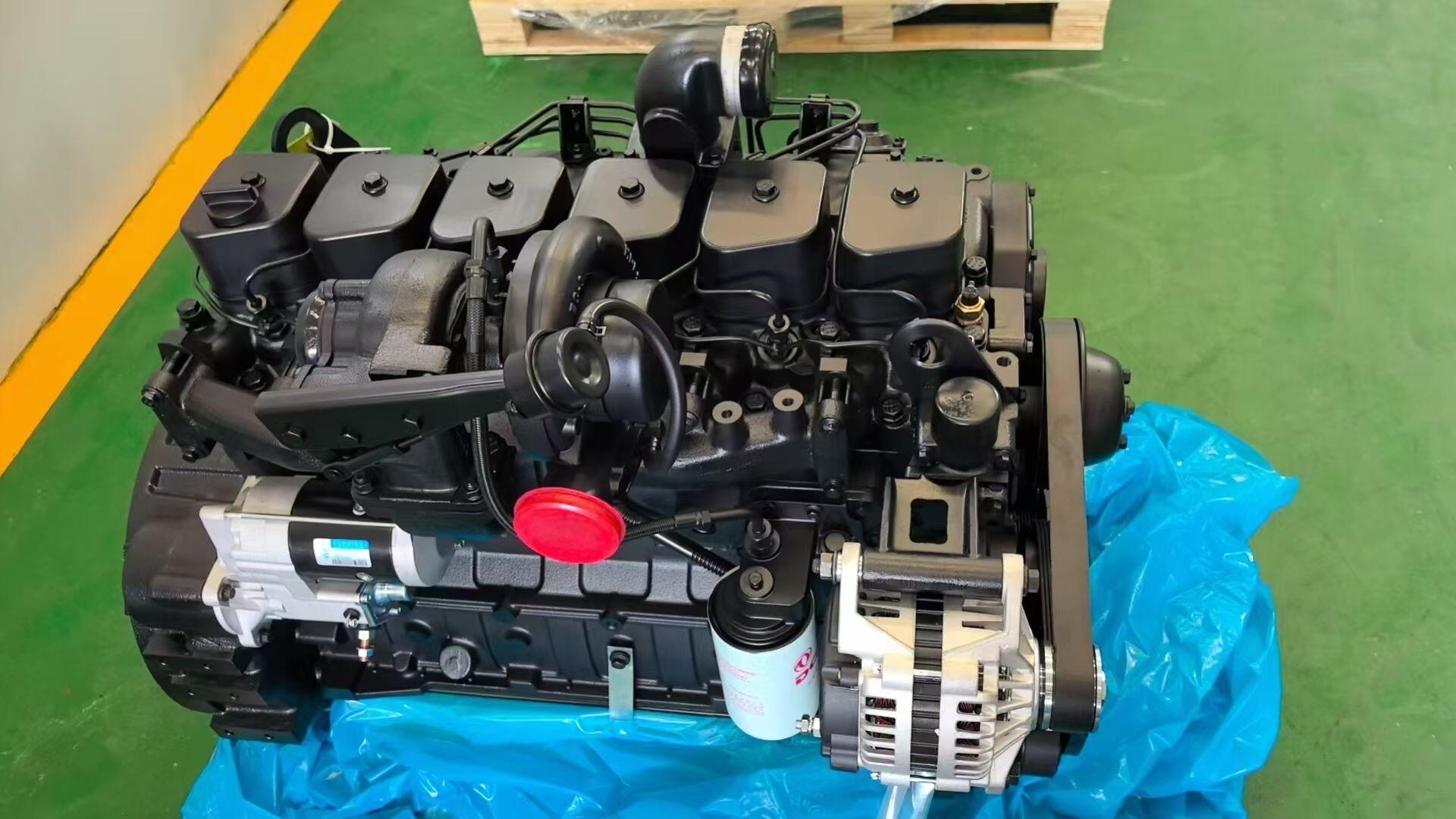

Los motores Cummins han ganado reputación como algunas de las fuentes de energía más confiables y duraderas en aplicaciones comerciales e industriales en todo el mundo. Sin embargo, como cualquier sistema mecánico complejo, estos robustos motores pueden presentar diversos problemas a lo largo de su vida útil operativa. Comprender los problemas comunes y sus soluciones puede ayudar a los gestores de flotas, mecánicos y operadores a mantener un rendimiento óptimo mientras minimizan tiempos de inactividad costosos. Ya sea que esté lidiando con complicaciones en el sistema de combustible, problemas de refrigeración o fallas eléctricas, un diagnóstico adecuado y una intervención oportuna son esenciales para preservar la longevidad de su motor Cummins .

Problemas relacionados con el sistema de combustible

Problemas con los inyectores de combustible

Los fallos en los inyectores de combustible representan uno de los problemas más frecuentes que se presentan en los motores Cummins a través de diversos años modelo y aplicaciones. Estos componentes de precisión son responsables de suministrar la cantidad exacta de combustible a cada cilindro en el momento preciso. Cuando los inyectores se obstruyen, desgastan o dañan, el motor puede presentar síntomas como ralentí irregular, reducción de la potencia, mayor consumo de combustible y humo negro excesivo en el escape. El sistema de combustible de alta presión en los motores Cummins modernos opera a presiones superiores a 30.000 PSI, lo que hace que estos componentes sean particularmente susceptibles a la contaminación por combustible de baja calidad o sistemas de filtrado inadecuados.

El mantenimiento regular de los inyectores de combustible implica el uso de aditivos para combustible diésel de alta calidad diseñados para limpiar depósitos de carbono y prevenir la obstrucción de los inyectores. Los servicios profesionales de limpieza pueden restaurar el rendimiento de los inyectores si se detectan a tiempo, pero los inyectores gravemente dañados generalmente requieren reemplazo. Las medidas preventivas incluyen reemplazar los filtros de combustible según las especificaciones del fabricante, utilizar únicamente fuentes de combustible aprobadas e implementar prácticas adecuadas de almacenamiento de combustible para prevenir la contaminación por agua y el crecimiento microbiano.

Contaminación del filtro de combustible

Los filtros de combustible contaminados pueden comprometer rápidamente el rendimiento y la fiabilidad de cualquier sistema de motor Cummins. Los motores diésel modernos requieren un combustible excepcionalmente limpio para funcionar eficientemente, y los filtros contaminados pueden provocar falta de combustible, reducción de la potencia del motor y posibles daños en componentes costosos del sistema de inyección. Los contaminantes comunes incluyen agua, suciedad, partículas de óxido y crecimiento biológico que pueden desarrollarse en los tanques de combustible bajo ciertas condiciones. La contaminación por agua es particularmente problemática, ya que puede causar corrosión en los componentes del sistema de combustible y crear un entorno propicio para el desarrollo de bacterias y hongos.

La solución implica implementar una estrategia integral de filtración de combustible que incluya filtros primarios y secundarios, separadores de agua y un monitoreo regular de la calidad del combustible. Los operadores deben establecer un programa rutinario de inspección de los filtros de combustible y reemplazarlos según las recomendaciones del fabricante, en lugar de esperar a que surjan problemas de rendimiento. La instalación de sistemas de monitoreo de la calidad del combustible puede proporcionar una advertencia temprana sobre problemas de contaminación antes de que afecten el funcionamiento del motor.

Complicaciones del sistema de refrigeración

Problemas de Sobrecalentamiento

El sobrecalentamiento del motor sigue siendo una preocupación crítica para los operadores de motores Cummins, ya que las temperaturas excesivas pueden causar daños internos severos, incluyendo culatas deformadas, juntas de culata quemadas y bloques de motor agrietados. El sobrecalentamiento generalmente resulta de fallas en el sistema de enfriamiento, como obstrucciones en el radiador, mal funcionamiento del termostato, fallas en la bomba de agua o niveles inadecuados de refrigerante. Factores externos como temperaturas ambientales extremas, condiciones de carga pesada y flujo de aire deficiente a través del radiador pueden agravar el estrés del sistema de enfriamiento y provocar problemas relacionados con la temperatura.

La prevención del sobrecalentamiento requiere la inspección regular de todos los componentes del sistema de refrigeración, incluyendo mangueras, abrazaderas, aletas del radiador y niveles de refrigerante. El sistema de refrigeración debe someterse a una prueba de presión anualmente para identificar posibles fugas antes de que se conviertan en problemas. La calidad del refrigerante es igualmente importante, ya que un refrigerante degradado o contaminado pierde su capacidad para transferir calor eficazmente y puede causar corrosión dentro de los conductos del sistema de refrigeración.

Fugas y pérdida de refrigerante

Las fugas de refrigerante representan un problema común de mantenimiento que puede escalar rápidamente a daños graves en el motor si no se atienden a tiempo. Estas fugas pueden ocurrir en varios puntos del sistema de enfriamiento, incluyendo conexiones de mangueras, superficies de juntas, núcleos del radiador y pasajes internos dentro del bloque del motor o la culata. Las fugas externas suelen ser más fáciles de identificar mediante inspección visual, mientras que las fugas internas pueden manifestarse únicamente a través de síntomas como humo blanco en el escape, consumo de refrigerante sin presencia de fugas externas visibles, o contaminación del aceite del motor.

La reparación de fugas de refrigerante requiere una inspección sistemática de todo el sistema de refrigeración para identificar todos los puntos potenciales de falla. El reemplazo regular de mangueras, abrazaderas y juntas según los intervalos del fabricante puede prevenir muchos problemas relacionados con fugas. Cuando se sospechan fugas internas, pueden ser necesarias pruebas diagnósticas profesionales, incluyendo pruebas de presión y análisis químico, para determinar la magnitud del problema y desarrollar una estrategia de reparación adecuada.

Fallas en el Sistema Eléctrico

Problemas del alternador y del sistema de carga

Los problemas en el sistema eléctrico pueden afectar significativamente el funcionamiento y la fiabilidad de las instalaciones modernas de motores cummins. El alternador actúa como fuente principal de energía eléctrica mientras el motor está en marcha, manteniendo la carga de la batería y alimentando varios sistemas eléctricos, incluidos los ordenadores de inyección de combustible, sensores y equipos auxiliares. Las fallas del alternador pueden manifestarse mediante advertencias de descarga de la batería, luces tenues, malfuncionamientos del sistema eléctrico o la pérdida total de energía eléctrica. Estos problemas suelen desarrollarse gradualmente, por lo que la detección temprana es crucial para prevenir averías inesperadas.

La prueba periódica del voltaje del sistema de carga y la corriente de salida puede identificar problemas emergentes del alternador antes de que resulten en una falla completa. La inspección visual del montaje del alternador, la tensión de la correa y las conexiones eléctricas debe realizarse durante los intervalos habituales de mantenimiento. El estado de la batería también desempeña un papel crítico en el rendimiento del sistema de carga, ya que las baterías débiles o dañadas pueden ejercer un esfuerzo excesivo sobre el alternador y provocar su falla prematura.

Fallos del sensor y códigos de error

Los sistemas modernos de motores Cummins incorporan numerosos sensores electrónicos que monitorean diversos parámetros del motor y proporcionan retroalimentación al módulo de control del motor. Estos sensores miden valores críticos como la temperatura del refrigerante, la presión del aceite, la presión del combustible, la temperatura de los gases de escape y la presión de sobrealimentación del turbocompresor. Cuando los sensores fallan o proporcionan lecturas incorrectas, el sistema de control del motor puede activar códigos de falla, reducir la potencia del motor o iniciar secuencias de apagado de protección para prevenir daños en el motor.

Los procedimientos de diagnóstico para problemas relacionados con sensores generalmente implican el uso de herramientas electrónicas de diagnóstico para leer códigos de falla y monitorear datos de sensores en tiempo real. Un diagnóstico adecuado requiere comprender tanto la función específica del sensor como su relación con el funcionamiento general del motor. La limpieza y la inspección periódica de las conexiones de los sensores pueden prevenir muchos modos de falla, mientras que el reemplazo con sensores originales o equivalentes garantiza una calibración y confiabilidad adecuadas.

Problemas Relacionados con el Turbocompresor

Problemas de Presión de Sobrealimentación

Los problemas del turbocompresor afectan significativamente las características de rendimiento de las configuraciones de motores Cummins turboalimentados. Estos dispositivos de precisión dependen de la energía del gas de escape para comprimir el aire de entrada, aumentando así la densidad de potencia y la eficiencia del motor. Los problemas comunes del turbocompresor incluyen pérdida de presión de sobrealimentación, consumo excesivo de aceite, desgaste de los cojinetes y daños en las ruedas del compresor o de la turbina. Los síntomas pueden incluir reducción de la potencia del motor, humo negro o azulado en el escape, ruidos inusuales procedentes del área del turbocompresor y tasas elevadas de consumo de aceite.

La prevención de problemas en el turbocompresor requiere el cumplimiento de procedimientos operativos adecuados, incluyendo períodos suficientes de calentamiento y enfriamiento, cambios regulares de aceite con lubricantes de alta calidad y el mantenimiento de sistemas de filtración de aire limpios. El turbocompresor opera a velocidades y temperaturas extremadamente altas, lo que lo hace particularmente sensible a la calidad del aceite y a interrupciones en su suministro. La inspección regular de los componentes del turbocompresor y de los sistemas asociados puede detectar problemas incipientes antes de que ocurra una falla catastrófica.

Suministro y Lubricación de Aceite

La lubricación adecuada es absolutamente crítica para la durabilidad y el rendimiento del turbocompresor en cualquier aplicación de motor Cummins. El eje del turbocompresor opera a velocidades superiores a 100,000 RPM mientras está expuesto a temperaturas extremas provenientes tanto de los gases de escape calientes como del aire comprimido. Un suministro insuficiente de aceite, aceite contaminado o una circulación retardada del aceite durante el arranque puede dañar rápidamente los cojinetes y sellos del turbocompresor, lo que lleva a reparaciones costosas y posibles daños al motor por pérdida de aceite o contaminación por partículas.

Mantener una lubricación óptima del turbocompresor requiere el uso de grados de aceite especificados por el fabricante, cumplir con los intervalos recomendados de cambio y asegurar una presión de aceite adecuada en todo el rango de operación. Los sistemas de prelubricación pueden ser beneficiosos para aplicaciones con arranques y paradas frecuentes, mientras que los programas de análisis de aceite pueden proporcionar advertencias tempranas de problemas relacionados con la lubricación antes de que causen daños al turbocompresor.

Preocupaciones sobre la admisión de aire y filtración

Restricción del filtro de aire

Los problemas de filtración de aire pueden reducir significativamente el rendimiento y la eficiencia de cualquier motor Cummins al restringir el flujo de aire hacia las cámaras de combustión. Los filtros de aire obstruidos o sucios aumentan la restricción de admisión, obligando al motor a trabajar más para aspirar el volumen de aire necesario para una combustión adecuada. Este mayor esfuerzo puede resultar en una menor potencia, un mayor consumo de combustible, temperaturas más altas de los gases de escape y un desgaste acelerado del motor debido a la combustión incompleta y a las presiones elevadas en los cilindros.

La inspección y sustitución regular del filtro de aire según las condiciones de operación y las recomendaciones del fabricante es esencial para mantener un rendimiento óptimo del motor. En entornos polvorientos o contaminados, puede ser necesario cambiar el filtro con mayor frecuencia para evitar la acumulación de restricciones. Los medidores de restricción del filtro de aire pueden proporcionar un monitoreo en tiempo real del estado del filtro, permitiendo a los operadores optimizar los intervalos de reemplazo basándose en las condiciones reales de operación en lugar de períodos de tiempo arbitrarios.

Problemas en el colector de admisión

Los problemas en el colector de admisión pueden afectar la distribución de aire y el rendimiento general del motor en instalaciones con motores Cummins. Los inconvenientes pueden incluir componentes del colector agrietados, conexiones sueltas, acumulación de carbonilla o superficies de junta dañadas que permiten fugas de aire o restringen la distribución adecuada del flujo de aire hacia los cilindros individuales. Estos problemas pueden provocar un rendimiento desigual de los cilindros, una reducción de la potencia total y un aumento de emisiones debido a relaciones inadecuadas de mezcla aire-combustible.

La inspección de los componentes del colector de admisión debe incluir la verificación de grietas, corrosión o daños en las superficies de montaje y juntas. La acumulación de carbonilla en las superficies de admisión puede eliminarse utilizando métodos de limpieza y disolventes adecuados diseñados para componentes del motor. El mantenimiento regular de los componentes del sistema de admisión ayuda a garantizar una distribución adecuada del aire y una eficiencia óptima de la combustión en todos los cilindros del motor.

Preguntas frecuentes

¿Con qué frecuencia debo realizar el mantenimiento preventivo en mi motor Cummins?

Los intervalos de mantenimiento preventivo para motores Cummins dependen de varios factores, incluyendo el modelo del motor, las condiciones de operación, el ciclo de trabajo y la calidad del combustible. Generalmente, los cambios de aceite deben realizarse cada 10,000 a 15,000 millas para aplicaciones en carretera o cada 250 a 500 horas de funcionamiento para aplicaciones estacionarias. Los filtros de combustible generalmente requieren reemplazo cada 10,000 a 20,000 millas, mientras que los filtros de aire deben inspeccionarse cada 5,000 millas y reemplazarse según sea necesario basado en los niveles de restricción. El mantenimiento del sistema de refrigerante, incluyendo el termostato y el reemplazo de mangueras, debe realizarse según las especificaciones del fabricante, típicamente cada 100,000 millas o 3,000 horas de operación.

¿Cuáles son las señales de advertencia de que mi motor Cummins necesita atención inmediata?

Las señales de advertencia críticas que requieren atención inmediata incluyen la pérdida repentina de potencia del motor, ruidos inusuales del motor como golpeteos o chirridos, aumentos rápidos de temperatura, humo excesivo del escape (blanco, azul o negro), luces de advertencia de presión de aceite, pérdida de refrigerante sin fugas visibles y cualquier código de falla mostrado por el sistema de control del motor. Además, vibraciones inusuales, cambios en el consumo de combustible o dificultad para arrancar deben motivar una evaluación diagnóstica inmediata. Ignorar estas señales de advertencia puede provocar una falla catastrófica del motor y costos de reparación significativamente más altos.

¿Puedo usar piezas posventa para reparaciones de motores Cummins?

Aunque las piezas de posventa pueden ser adecuadas para ciertas aplicaciones de motores Cummins, la calidad y compatibilidad de estos componentes varía significativamente entre fabricantes. Los componentes críticos, como inyectores de combustible, turbocompresores y módulos de control del motor, suelen funcionar mejor cuando se utilizan piezas originales Cummins, ya que estos componentes están específicamente calibrados para un rendimiento y confiabilidad óptimos. Para componentes menos críticos, como filtros, correas y artículos de mantenimiento rutinario, alternativas de posventa de alta calidad pueden ofrecer un rendimiento aceptable a un costo reducido. Siempre verifique que las piezas de posventa cumplan o superen las especificaciones del fabricante original y cuenten con garantías adecuadas.

¿Cómo puedo mejorar la eficiencia de combustible de mi motor Cummins?

Mejorar la eficiencia del combustible en los motores Cummins requiere un enfoque integral que incluya mantenimiento regular, técnicas adecuadas de operación y optimización del sistema. Asegúrese de que todos los filtros estén limpios y se reemplacen según el cronograma, mantenga la presión adecuada en los neumáticos y la aerodinámica del vehículo, y evite el ralentí excesivo. El ajuste y calibración del motor debe optimizarse para la aplicación específica y las condiciones de operación. Los programas de capacitación para conductores pueden mejorar significativamente la economía de combustible mediante técnicas adecuadas de aceleración, cambio de marchas y gestión de carga. Además, implementar un monitoreo de la calidad del combustible y utilizar combustible diésel de alta calidad con aditivos apropiados puede mejorar la eficiencia de la combustión y reducir el consumo de combustible.

Tabla de Contenido

- Problemas relacionados con el sistema de combustible

- Complicaciones del sistema de refrigeración

- Fallas en el Sistema Eléctrico

- Problemas Relacionados con el Turbocompresor

- Preocupaciones sobre la admisión de aire y filtración

-

Preguntas frecuentes

- ¿Con qué frecuencia debo realizar el mantenimiento preventivo en mi motor Cummins?

- ¿Cuáles son las señales de advertencia de que mi motor Cummins necesita atención inmediata?

- ¿Puedo usar piezas posventa para reparaciones de motores Cummins?

- ¿Cómo puedo mejorar la eficiencia de combustible de mi motor Cummins?