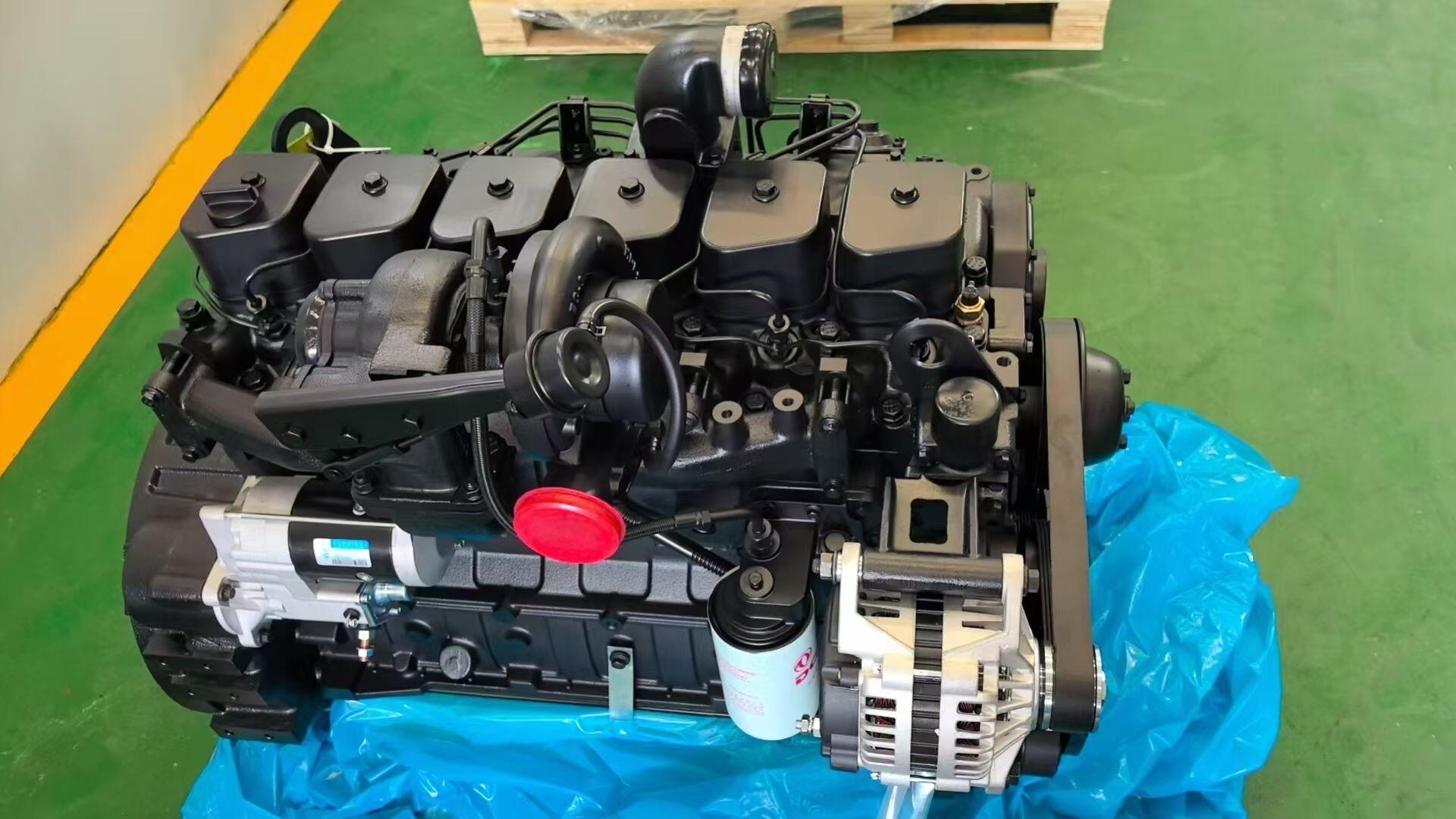

I motori Cummins si sono guadagnati la reputazione di essere alcuni dei propulsori più affidabili e duraturi nelle applicazioni commerciali e industriali a livello mondiale. Tuttavia, come ogni sistema meccanico complesso, questi robusti motori possono presentare diverse problematiche nel corso della loro vita operativa. Comprendere i problemi comuni e le relative soluzioni può aiutare i gestori di flotte, i meccanici e gli operatori a mantenere prestazioni ottimali riducendo al minimo fermi macchina costosi. Che si tratti di complicazioni nel sistema di alimentazione, problemi di raffreddamento o malfunzionamenti elettrici, una diagnosi accurata e un intervento tempestivo sono essenziali per preservare la longevità del motore motore Cummins .

Problemi relativi al sistema di alimentazione

Problemi degli iniettori del carburante

I malfunzionamenti degli iniettori rappresentano uno dei problemi più frequenti riscontrati nei motori Cummins attraverso vari anni di modello e applicazioni. Questi componenti di precisione sono incaricati di erogare la quantità esatta di carburante in ciascun cilindro nel momento precisamente corretto. Quando gli iniettori si intasano, si usurano o si danneggiano, il motore può manifestare sintomi come un regime al minimo irregolare, una riduzione della potenza, un consumo di carburante aumentato e fumo nero eccessivo dallo scarico. Il sistema di alimentazione ad alta pressione dei motori Cummins moderni opera a pressioni superiori ai 30.000 PSI, rendendo questi componenti particolarmente suscettibili alla contaminazione da carburante di scarsa qualità o da sistemi di filtraggio inadeguati.

La manutenzione regolare degli iniettori di carburante prevede l'uso di additivi per gasolio di alta qualità progettati per rimuovere i depositi di carbonio e prevenire l'intasamento degli iniettori. I servizi professionali di pulizia possono ripristinare le prestazioni degli iniettori se intervenuti tempestivamente, ma iniettori gravemente danneggiati richiedono generalmente la sostituzione. Le misure preventive includono la sostituzione dei filtri del carburante secondo le specifiche del produttore, l'utilizzo esclusivo di fonti di carburante approvate e l'adozione di corrette pratiche di stoccaggio del carburante per prevenire la contaminazione da acqua e la crescita microbica.

Contaminazione del filtro del carburante

I filtri del carburante contaminati possono compromettere rapidamente le prestazioni e l'affidabilità di qualsiasi sistema motore Cummins. I motori diesel moderni richiedono un carburante eccezionalmente pulito per funzionare in modo efficiente, e i filtri contaminati possono causare carenza di carburante, riduzione della potenza del motore e possibili danni a componenti costosi del sistema di alimentazione. I contaminanti più comuni includono acqua, polvere, particelle di ruggine e crescita biologica che possono svilupparsi nei serbatoi del carburante in determinate condizioni. La contaminazione da acqua è particolarmente problematica poiché può causare corrosione nei componenti del sistema di alimentazione e creare un ambiente favorevole alla proliferazione di batteri e funghi.

La soluzione prevede l'implementazione di una strategia completa di filtrazione del carburante che includa filtri primari e secondari, separatori d'acqua e un monitoraggio regolare della qualità del carburante. Gli operatori dovrebbero stabilire un programma di ispezione periodica dei filtri del carburante e sostituirli secondo le raccomandazioni del produttore, anziché attendere l'insorgere di problemi di prestazioni. L'installazione di sistemi di monitoraggio della qualità del carburante può fornire un avviso precoce di contaminazioni prima che queste influiscano sul funzionamento del motore.

Complicazioni del sistema di raffreddamento

Problemi di surriscaldamento

Il surriscaldamento del motore rimane una preoccupazione critica per gli operatori di motori Cummins, poiché temperature eccessive possono causare gravi danni interni, inclusi testati deformati, guarnizioni della testata bruciate e blocchi motore incrinati. Il surriscaldamento è generalmente causato da malfunzionamenti del sistema di raffreddamento, come ostruzioni del radiatore, guasti al termostato, rotture della pompa dell'acqua o livelli insufficienti di liquido refrigerante. Fattori esterni come temperature ambientali estreme, condizioni di carico elevato e scarsa circolazione d'aria attraverso il radiatore possono aggravare lo stress sul sistema di raffreddamento e provocare problemi legati alla temperatura.

Per evitare il surriscaldamento è necessario ispezionare regolarmente tutti i componenti del sistema di raffreddamento, inclusi tubi flessibili, fascette, alette del radiatore e livello del liquido refrigerante. Il sistema di raffreddamento dovrebbe essere sottoposto annualmente a un test di pressione per identificare eventuali perdite prima che diventino problematiche. La qualità del liquido refrigerante è altrettanto importante, poiché un liquido degradato o contaminato perde la capacità di trasferire efficacemente il calore e può causare corrosione nei passaggi del sistema di raffreddamento.

Perdite e perdita di liquido refrigerante

Le perdite di liquido di raffreddamento rappresentano una comune sfida di manutenzione che può rapidamente trasformarsi in gravi danni al motore se non vengono affrontate tempestivamente. Queste perdite possono verificarsi in diversi punti del sistema di raffreddamento, inclusi i raccordi delle tubazioni, le superfici delle guarnizioni, i nuclei del radiatore e i passaggi interni nel blocco motore o nella testata. Le perdite esterne sono generalmente più facili da identificare mediante ispezione visiva, mentre quelle interne possono manifestarsi solo attraverso sintomi come fumo bianco allo scarico, consumo di liquido di raffreddamento senza evidenti perdite esterne, oppure contaminazione dell'olio motore.

La risoluzione delle perdite di liquido refrigerante richiede un'ispezione sistematica dell'intero sistema di raffreddamento per identificare tutti i potenziali punti di guasto. La sostituzione regolare di tubi, fascette e guarnizioni secondo le scadenze del produttore può prevenire molti problemi legati alle perdite. Quando si sospettano perdite interne, potrebbero essere necessarie verifiche diagnostiche professionali, incluse prove di pressione e analisi chimiche, per determinare l'entità del problema e sviluppare una strategia di riparazione adeguata.

Malfunzionamenti del Sistema Elettrico

Problemi dell'alternatore e del sistema di ricarica

I problemi al sistema elettrico possono influire in modo significativo sul funzionamento e sull'affidabilità degli impianti moderni con motore Cummins. L'alternatore rappresenta la fonte principale di energia elettrica durante il funzionamento del motore, mantenendo carica la batteria e alimentando vari sistemi elettrici, tra cui computer dell'iniezione del carburante, sensori e apparecchiature ausiliarie. I guasti dell'alternatore possono manifestarsi con avvisi di scarica della batteria, luci intermittenti, malfunzionamenti del sistema elettrico o addirittura con la completa perdita di alimentazione elettrica. Spesso questi problemi si sviluppano gradualmente, rendendo fondamentale il rilevamento precoce per prevenire guasti improvvisi.

Il test regolare della tensione del sistema di ricarica e dell'output di corrente può identificare problemi emergenti dell'alternatore prima che portino a un guasto completo. L'ispezione visiva del montaggio dell'alternatore, della tensione della cinghia e dei collegamenti elettrici dovrebbe essere eseguita durante i normali intervalli di manutenzione. Anche lo stato della batteria svolge un ruolo fondamentale nelle prestazioni del sistema di ricarica, poiché batterie deboli o danneggiate possono sottoporre l'alternatore a sollecitazioni eccessive, causandone il guasto precoce.

Guasti dei sensori e codici di errore

I sistemi moderni di motori Cummins incorporano numerosi sensori elettronici che monitorano vari parametri del motore e forniscono dati al modulo di controllo del motore. Questi sensori misurano valori critici come la temperatura del liquido di raffreddamento, la pressione dell'olio, la pressione del carburante, la temperatura dei gas di scarico e la pressione di sovralimentazione del turbocompressore. Quando i sensori si guastano o forniscono letture errate, il sistema di controllo del motore può attivare codici di errore, ridurre la potenza del motore o avviare sequenze di arresto protettive per prevenire danni al motore.

Le procedure diagnostiche per problemi relativi ai sensori prevedono tipicamente l'uso di strumenti diagnostici elettronici per leggere i codici di errore e monitorare i dati dei sensori in tempo reale. Una diagnosi corretta richiede la comprensione sia della funzione specifica del sensore sia della sua relazione con il funzionamento generale del motore. La pulizia e l'ispezione regolare dei collegamenti dei sensori possono prevenire molte modalità di guasto, mentre la sostituzione con sensori originali o equivalenti garantisce una calibrazione e un'affidabilità appropriate.

Problemi relativi al turbocompressore

Problemi di Pressione di Sovralimentazione

I problemi del turbocompressore influiscono in modo significativo sulle caratteristiche prestazionali delle configurazioni del motore Cummins turboalimentato. Questi dispositivi di precisione utilizzano l'energia dei gas di scarico per comprimere l'aria in ingresso, aumentando la densità di potenza e l'efficienza del motore. I problemi comuni del turbocompressore includono perdita di pressione di sovralimentazione, consumo eccessivo di olio, usura dei cuscinetti e danni alle palette del compressore o della turbina. I sintomi possono comprendere riduzione della potenza del motore, fumo nero o blu dallo scarico, rumori anomali provenienti dall'area del turbocompressore e aumento del consumo di olio.

Per prevenire problemi al turbocompressore è necessario seguire corrette procedure operative, inclusi adeguati periodi di riscaldamento e raffreddamento, regolari cambi d'olio con lubrificanti di alta qualità e il mantenimento di sistemi di filtraggio dell'aria puliti. Il turbocompressore funziona a velocità e temperature estremamente elevate, rendendolo particolarmente sensibile alla qualità dell'olio e alle interruzioni nella sua fornitura. L'ispezione regolare dei componenti del turbocompressore e dei sistemi associati può individuare eventuali anomalie prima che si verifichi un guasto catastrofico.

Alimentazione e Lubrificazione dell'Olio

La lubrificazione adeguata è assolutamente fondamentale per la durata e le prestazioni del turbocompressore in qualsiasi applicazione con motore Cummins. L'albero del turbocompressore opera a velocità superiori ai 100.000 giri/min ed è esposto a temperature estreme provenienti sia dai gas di scarico caldi che dall'aria compressa. Un'affluenza insufficiente di olio, olio contaminato o una circolazione ritardata dell'olio durante l'avviamento possono danneggiare rapidamente i cuscinetti e i sigilli del turbocompressore, causando riparazioni costose e possibili danni al motore dovuti alla perdita di olio o alla contaminazione da detriti.

Per mantenere un'ottimale lubrificazione del turbocompressore è necessario utilizzare oli delle classi specificate dal produttore, rispettare gli intervalli raccomandati di sostituzione e garantire una pressione dell'olio corretta in tutto il campo operativo. I sistemi di prelubrificazione possono essere vantaggiosi per applicazioni con avvii e arresti frequenti, mentre i programmi di analisi dell'olio possono fornire un precoce avviso di problemi legati alla lubrificazione prima che causino danni al turbocompressore.

Problemi relativi all'aspirazione e filtrazione dell'aria

Ostacolo del filtro dell'aria

I problemi di filtrazione dell'aria possono ridurre significativamente le prestazioni e l'efficienza di qualsiasi motore Cummins, limitando il flusso d'aria nelle camere di combustione. I filtri dell'aria intasati o sporchi aumentano la resistenza all'aspirazione, costringendo il motore a lavorare di più per aspirare il volume d'aria necessario per una corretta combustione. Questo carico aggiuntivo può causare una riduzione della potenza erogata, un aumento del consumo di carburante, temperature più elevate dei gas di scarico e un'usura accelerata del motore a causa della combustione incompleta e dell'aumento della pressione nei cilindri.

L'ispezione regolare del filtro dell'aria e la sua sostituzione in base alle condizioni operative e alle raccomandazioni del produttore sono essenziali per mantenere prestazioni ottimali del motore. In ambienti polverosi o contaminati, potrebbero essere necessarie sostituzioni più frequenti del filtro per prevenire l'accumulo di ostruzioni. I manometri di restrizione del filtro aria possono fornire un monitoraggio in tempo reale dello stato del filtro, consentendo agli operatori di ottimizzare gli intervalli di sostituzione sulla base delle effettive condizioni operative piuttosto che su periodi di tempo arbitrari.

Problemi al collettore di aspirazione

I problemi al collettore di aspirazione possono influire sulla distribuzione dell'aria e sulle prestazioni complessive del motore negli impianti con motori Cummins. I problemi possono includere componenti del collettore incrinati, connessioni allentate, accumulo di carbonio o superfici della guarnizione danneggiate che causano perdite d'aria o ostacolano una corretta distribuzione del flusso d'aria ai singoli cilindri. Tali problemi possono provocare prestazioni irregolari tra i cilindri, riduzione della potenza complessiva e aumento delle emissioni a causa di rapporti di miscelazione aria-combustibile non corretti.

L'ispezione dei componenti del collettore di aspirazione deve includere la verifica di crepe, corrosione o danni alle superfici di montaggio e alle guarnizioni. L'accumulo di carbonio sulle superfici di aspirazione può essere rimosso utilizzando metodi di pulizia e solventi appropriati progettati per i componenti del motore. La manutenzione regolare dei componenti del sistema di aspirazione contribuisce a garantire una corretta distribuzione dell'aria e un'efficienza ottimale della combustione in tutti i cilindri del motore.

Domande Frequenti

Con quale frequenza devo eseguire la manutenzione preventiva sul mio motore Cummins

Gli intervalli di manutenzione preventiva per i motori Cummins dipendono da diversi fattori, tra cui il modello del motore, le condizioni operative, il ciclo di lavoro e la qualità del carburante. Generalmente, i cambi d'olio devono essere effettuati ogni 10.000-15.000 miglia per applicazioni su strada oppure ogni 250-500 ore di funzionamento per applicazioni stazionarie. I filtri del carburante richiedono tipicamente sostituzione ogni 10.000-20.000 miglia, mentre i filtri dell'aria devono essere ispezionati ogni 5.000 miglia e sostituiti secondo necessità in base ai livelli di ostruzione. La manutenzione del sistema di raffreddamento, comprese la sostituzione della valvola termostatica e delle tubazioni, deve essere eseguita secondo le specifiche del produttore, generalmente ogni 100.000 miglia o 3.000 ore di funzionamento.

Quali sono i segnali di avvertimento che indicano che il mio motore Cummins necessita di un intervento immediato

I segnali di avvertimento critici che richiedono un'attenzione immediata includono la perdita improvvisa di potenza del motore, rumori insoliti del motore come battiti o cigolii, aumenti rapidi della temperatura, fumo eccessivo dallo scarico (bianco, blu o nero), spia di pressione dell'olio accesa, perdita di liquido di raffreddamento senza perdite visibili e qualsiasi codice di errore visualizzato dal sistema di controllo del motore. Inoltre, vibrazioni anomale, variazioni nel consumo di carburante o difficoltà di avviamento devono indurre a effettuare immediatamente una valutazione diagnostica. Ignorare questi segnali di avvertimento può portare a un guasto catastrofico del motore e a costi di riparazione notevolmente più elevati.

Posso utilizzare ricambi aftermarket per le riparazioni dei motori Cummins

Sebbene i componenti aftermarket possano essere adatti per alcune applicazioni dei motori Cummins, la qualità e la compatibilità di questi componenti variano notevolmente tra i diversi produttori. Componenti critici come iniettori del carburante, turbocompressori e moduli di controllo motore offrono prestazioni ottimali soprattutto quando si utilizzano parti originali Cummins, poiché questi componenti sono specificamente calibrati per garantire massima efficienza e affidabilità. Per componenti meno critici come filtri, cinghie e articoli per la manutenzione ordinaria, alternative aftermarket di alta qualità possono offrire prestazioni accettabili a un costo ridotto. Verificare sempre che i componenti aftermarket soddisfino o superino le specifiche OEM e siano coperti da garanzia adeguata.

Come posso migliorare l'efficienza del carburante del mio motore Cummins

Per migliorare l'efficienza del carburante nei motori Cummins è necessario un approccio completo che includa una regolare manutenzione, tecniche operative corrette e l'ottimizzazione del sistema. Assicurarsi che tutti i filtri siano puliti e sostituiti secondo il programma stabilito, mantenere la pressione dei pneumatici e l'aerodinamica del veicolo entro i valori corretti ed evitare lunghi periodi di funzionamento al minimo. La taratura e la calibrazione del motore devono essere ottimizzate in base all'applicazione specifica e alle condizioni operative. Programmi di formazione per gli autisti possono migliorare significativamente l'economia di carburante attraverso tecniche adeguate di accelerazione, cambio marcia e gestione del carico. Inoltre, l'implementazione di un monitoraggio della qualità del carburante e l'utilizzo di gasolio di alta qualità con additivi appropriati possono migliorare l'efficienza della combustione e ridurre il consumo di carburante.

Indice

- Problemi relativi al sistema di alimentazione

- Complicazioni del sistema di raffreddamento

- Malfunzionamenti del Sistema Elettrico

- Problemi relativi al turbocompressore

- Problemi relativi all'aspirazione e filtrazione dell'aria

-

Domande Frequenti

- Con quale frequenza devo eseguire la manutenzione preventiva sul mio motore Cummins

- Quali sono i segnali di avvertimento che indicano che il mio motore Cummins necessita di un intervento immediato

- Posso utilizzare ricambi aftermarket per le riparazioni dei motori Cummins

- Come posso migliorare l'efficienza del carburante del mio motore Cummins