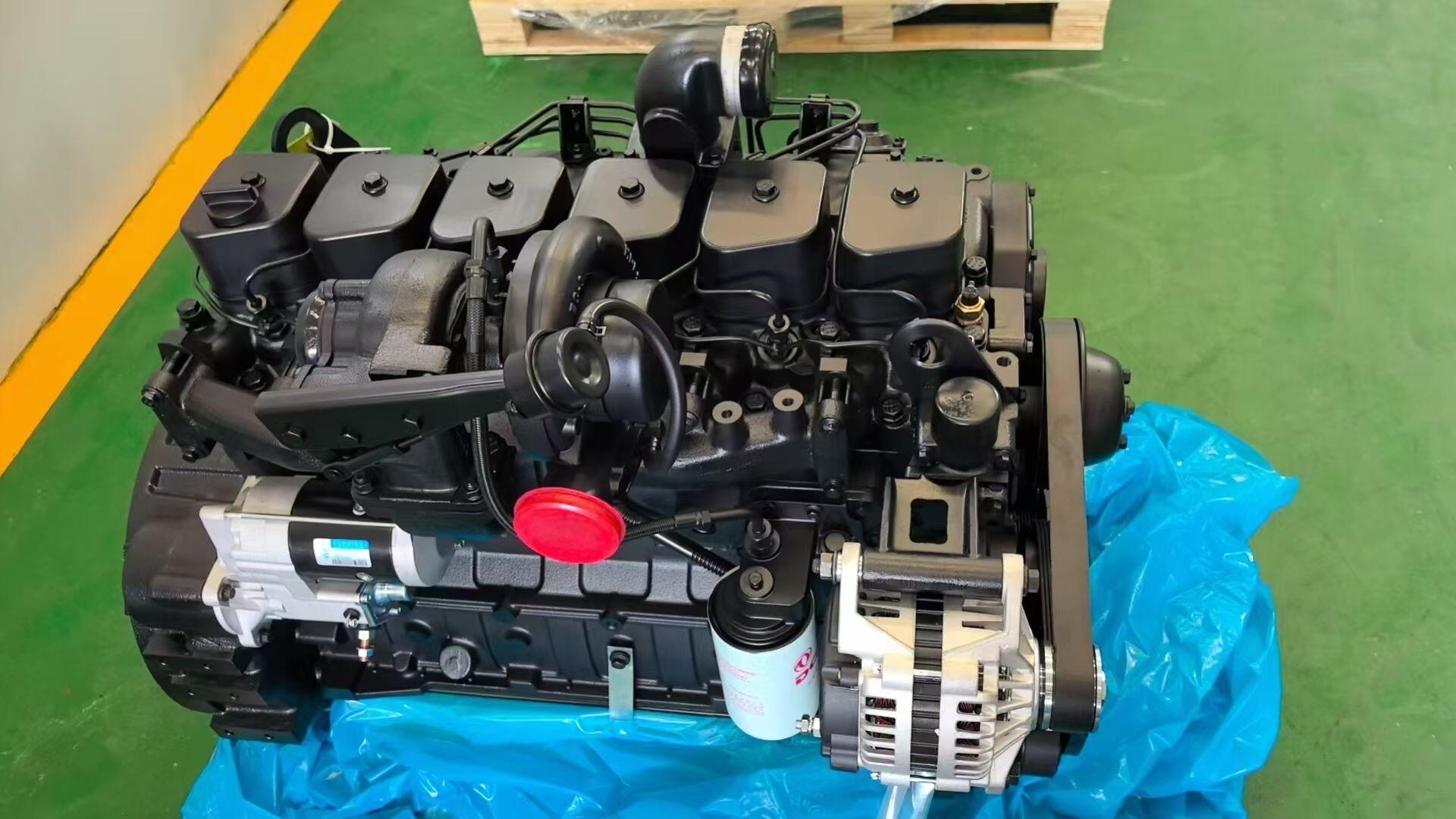

Les moteurs Cummins ont acquis une réputation d'être parmi les groupes motopropulseurs les plus fiables et durables dans les applications commerciales et industrielles à travers le monde. Cependant, comme tout système mécanique complexe, ces moteurs robustes peuvent connaître divers problèmes au cours de leur durée de fonctionnement. Comprendre les pannes courantes et leurs solutions peut aider les gestionnaires de flotte, les mécaniciens et les opérateurs à maintenir des performances optimales tout en minimisant les temps d'arrêt coûteux. Que vous soyez confronté à des complications du système de carburant, à des problèmes de refroidissement ou à des dysfonctionnements électriques, un diagnostic approprié et une intervention rapide sont essentiels pour préserver la longévité de votre moteur Cummins .

Problèmes liés au système de carburant

Problèmes de l'injecteur de carburant

Les dysfonctionnements des injecteurs constituent l'un des problèmes les plus fréquents rencontrés sur les moteurs Cummins, quelles que soient les années-modèles et les applications. Ces composants de précision sont chargés d'injecter la quantité exacte de carburant dans chaque cylindre au moment précis requis. Lorsque les injecteurs sont obstrués, usés ou endommagés, le moteur peut présenter des symptômes tels qu'un ralenti irrégulier, une perte de puissance, une consommation de carburant accrue et une fumée noire excessive à l'échappement. Le système de carburant haute pression des moteurs Cummins modernes fonctionne à des pressions dépassant 30 000 psi, ce qui rend ces composants particulièrement sensibles à la contamination due à un carburant de mauvaise qualité ou à des systèmes de filtration inadéquats.

L'entretien régulier des injecteurs consiste à utiliser des additifs pour carburant diesel de haute qualité conçus pour éliminer les dépôts de carbone et prévenir l'encrassement des injecteurs. Des services professionnels de nettoyage peuvent restaurer les performances des injecteurs s'ils sont détectés précocement, mais les injecteurs gravement endommagés nécessitent généralement un remplacement. Les mesures préventives incluent le remplacement des filtres à carburant conformément aux spécifications du fabricant, l'utilisation exclusive de sources de carburant approuvées et la mise en œuvre de bonnes pratiques de stockage du carburant afin d'éviter la contamination par l'eau et la prolifération microbienne.

Contamination du filtre à carburant

Les filtres à carburant contaminés peuvent rapidement compromettre les performances et la fiabilité de tout système moteur Cummins. Les moteurs diesel modernes nécessitent un carburant exceptionnellement propre pour fonctionner efficacement, et des filtres contaminés peuvent entraîner une privation de carburant, une réduction de la puissance du moteur et des dommages potentiels aux composants coûteux du système de carburant. Les contaminants courants incluent l'eau, la saleté, les particules de rouille et la croissance biologique pouvant survenir dans les réservoirs de carburant dans certaines conditions. La contamination par l'eau est particulièrement problématique car elle peut provoquer une corrosion des composants du système de carburant et favoriser le développement de bactéries et de champignons.

La solution consiste à mettre en œuvre une stratégie complète de filtration du carburant incluant des filtres primaires et secondaires, des séparateurs d'eau et une surveillance régulière de la qualité du carburant. Les opérateurs doivent établir un calendrier d'inspections régulières des filtres à carburant et les remplacer conformément aux recommandations du fabricant, plutôt que d'attendre l'apparition de problèmes de performance. L'installation de systèmes de surveillance de la qualité du carburant peut fournir un avertissement précoce en cas de contamination, avant qu'elle n'affecte le fonctionnement du moteur.

Problèmes du système de refroidissement

Problèmes de surchauffe

La surchauffe du moteur reste une préoccupation critique pour les opérateurs de moteurs Cummins, car des températures excessives peuvent provoquer des dommages internes graves, tels que des culasses déformées, des joints de culasse endommagés et des blocs moteur fissurés. La surchauffe résulte généralement d'une défaillance du système de refroidissement, comme un colmatage du radiateur, un dysfonctionnement du thermostat, une panne de la pompe à eau ou un niveau de liquide de refroidissement insuffisant. Des facteurs externes tels que des températures ambiantes extrêmes, des conditions de charge élevée et une mauvaise circulation d'air à travers le radiateur peuvent aggraver la contrainte sur le système de refroidissement et entraîner des problèmes liés à la température.

La prévention de la surchauffe exige un contrôle régulier de tous les composants du système de refroidissement, notamment les tuyaux, les colliers, les ailettes du radiateur et le niveau de liquide de refroidissement. Le système de refroidissement doit être testé sous pression chaque année afin de détecter d'éventuelles fuites avant qu'elles ne deviennent problématiques. La qualité du liquide de refroidissement est tout aussi importante, car un liquide dégradé ou contaminé perd sa capacité à transférer efficacement la chaleur et peut provoquer une corrosion dans les conduits du système de refroidissement.

Fuites et perte de liquide de refroidissement

Les fuites de liquide de refroidissement représentent un problème d'entretien courant qui peut rapidement s'aggraver et causer des dommages importants au moteur si elles ne sont pas traitées rapidement. Ces fuites peuvent survenir à différents endroits du système de refroidissement, notamment aux raccords des tuyaux, aux surfaces des joints, aux noyaux du radiateur et aux passages internes du bloc-moteur ou de la culasse. Les fuites externes sont généralement plus faciles à détecter par inspection visuelle, tandis que les fuites internes peuvent n'apparaître qu'à travers des symptômes tels qu'une fumée blanche à l'échappement, une consommation de liquide de refroidissement sans fuite externe visible, ou une contamination de l'huile moteur.

Le traitement des fuites de liquide de refroidissement nécessite un examen systématique de l'ensemble du système de refroidissement afin d'identifier tous les points de défaillance potentiels. Le remplacement régulier des tuyaux, colliers et joints selon les préconisations du fabricant permet d'éviter de nombreux problèmes liés aux fuites. Lorsque des fuites internes sont suspectées, un diagnostic professionnel incluant un test de pression et une analyse chimique peut être nécessaire pour déterminer l'ampleur du problème et élaborer une stratégie de réparation appropriée.

Pannes du système électrique

Problèmes d'alternateur et de charge

Les problèmes du système électrique peuvent avoir un impact significatif sur le fonctionnement et la fiabilité des installations modernes de moteurs cummins. L'alternateur constitue la source principale d'énergie électrique lorsque le moteur est en marche, assurant la charge de la batterie et alimentant divers systèmes électriques tels que les calculateurs d'injection de carburant, les capteurs et les équipements auxiliaires. Les pannes d'alternateur peuvent se manifester par des avertissements de décharge de batterie, des lumières qui faiblissent, des dysfonctionnements du système électrique ou une panne complète de l'alimentation électrique. Ces problèmes apparaissent souvent progressivement, ce qui rend la détection précoce essentielle pour éviter des pannes inattendues.

Un test régulier de la tension du système de charge et du courant délivré permet d'identifier les problèmes naissants de l'alternateur avant qu'ils n'entraînent une panne complète. Un examen visuel du montage de l'alternateur, de la tension de la courroie et des connexions électriques doit être effectué lors des intervalles d'entretien habituels. L'état de la batterie joue également un rôle critique dans les performances du système de charge, car une batterie faible ou endommagée peut exercer une contrainte excessive sur l'alternateur et provoquer une défaillance prématurée.

Pannes des capteurs et codes d'erreur

Les systèmes modernes de moteurs Cummins intègrent de nombreux capteurs électroniques qui surveillent divers paramètres du moteur et fournissent des informations au module de commande du moteur. Ces capteurs mesurent des valeurs critiques telles que la température du liquide de refroidissement, la pression d'huile, la pression de carburant, la température des gaz d'échappement et la pression de suralimentation du turbocompresseur. Lorsque les capteurs tombent en panne ou fournissent des lectures incorrectes, le système de commande du moteur peut générer des codes de défaut, réduire la puissance du moteur ou initier des séquences d'arrêt de protection afin d'éviter tout dommage au moteur.

Les procédures de diagnostic des problèmes liés aux capteurs impliquent généralement l'utilisation d'outils de diagnostic électroniques pour lire les codes de défaut et surveiller les données des capteurs en temps réel. Un diagnostic correct nécessite de comprendre à la fois la fonction spécifique du capteur et son interaction avec le fonctionnement global du moteur. Le nettoyage et l'inspection réguliers des connexions des capteurs peuvent prévenir de nombreuses défaillances, tandis que le remplacement par des capteurs d'origine ou équivalents garantit un étalonnage et une fiabilité appropriés.

Problèmes liés au turbocompresseur

Problèmes de pression de suralimentation

Les problèmes de turbocompresseur ont un impact significatif sur les caractéristiques de performance des configurations moteur Cummins turbocompressés. Ces dispositifs de précision utilisent l'énergie des gaz d'échappement pour comprimer l'air entrant, augmentant ainsi la densité de puissance et l'efficacité du moteur. Les pannes courantes du turbocompresseur incluent la perte de pression de suralimentation, une consommation excessive d'huile, l'usure des roulements, ainsi que des dommages aux aubes du compresseur ou de la turbine. Les symptômes peuvent comprendre une perte de puissance du moteur, une fumée d'échappement noire ou bleue, des bruits inhabituels provenant du compartiment du turbocompresseur et une augmentation de la consommation d'huile.

La prévention des problèmes de turbocompresseur exige le respect de procédures de fonctionnement adéquates, notamment des périodes suffisantes de mise en température et de refroidissement, des changements d'huile réguliers avec des lubrifiants de haute qualité, ainsi que le maintien de systèmes de filtration d'air propres. Le turbocompresseur fonctionne à des vitesses et des températures extrêmement élevées, ce qui le rend particulièrement sensible à la qualité de l'huile et aux interruptions d'alimentation. Un contrôle régulier des composants du turbocompresseur et des systèmes associés permet de détecter les anomalies avant qu'une défaillance catastrophique ne survienne.

Alimentation en huile et lubrification

Une lubrification adéquate est absolument essentielle pour assurer la longévité et les performances du turbocompresseur dans toute application de moteur Cummins. L'arbre du turbocompresseur fonctionne à des vitesses dépassant 100 000 tr/min, tout en étant exposé à des températures extrêmes provenant à la fois des gaz d'échappement chauds et de l'air comprimé. Un apport insuffisant d'huile, une huile contaminée ou une circulation retardée de l'huile au démarrage peuvent rapidement endommager les paliers et les joints du turbocompresseur, entraînant des réparations coûteuses et des dommages potentiels au moteur dus à une perte d'huile ou à une contamination par des débris.

Le maintien d'une lubrification optimale du turbocompresseur exige l'utilisation de grades d'huile spécifiés par le constructeur, le respect des intervalles de changement recommandés et la garantie d'une pression d'huile adéquate sur toute la plage de fonctionnement. Les systèmes de pré-lubrification peuvent être bénéfiques pour les applications comportant des démarrages et arrêts fréquents, tandis que les programmes d'analyse d'huile peuvent fournir un avertissement précoce de problèmes naissants liés à la lubrification avant qu'ils n'endommagent le turbocompresseur.

Problèmes liés à l'admission d'air et à la filtration

Restriction du filtre à air

Les problèmes de filtration de l'air peuvent réduire considérablement les performances et l'efficacité de tout moteur Cummins en restreignant le flux d'air vers les chambres de combustion. Les filtres à air obstrués ou sales augmentent la restriction d'admission, forçant le moteur à travailler davantage pour aspirer le volume d'air nécessaire à une combustion correcte. Cette charge accrue peut entraîner une diminution de la puissance, une consommation de carburant plus élevée, des températures plus élevées des gaz d'échappement et une usure accélérée du moteur due à une combustion incomplète et à une augmentation des pressions dans les cylindres.

Un examen régulier et le remplacement du filtre à air conformément aux conditions d'exploitation et aux recommandations du fabricant sont essentiels pour maintenir des performances optimales du moteur. Dans des environnements poussiéreux ou contaminés, des changements de filtre plus fréquents peuvent être nécessaires afin d'éviter l'accumulation de restrictions. Les jauges de restriction du filtre à air permettent une surveillance en temps réel de l'état du filtre, ce qui permet aux opérateurs d'optimiser les intervalles de remplacement selon les conditions réelles d'exploitation plutôt que selon des périodes arbitraires.

Problèmes de collecteur d'admission

Les problèmes de collecteur d'admission peuvent affecter la distribution d'air et les performances globales du moteur dans les installations de moteurs Cummins. Ces problèmes peuvent inclure des composants du collecteur fissurés, des raccords desserrés, un encrassement par du carbone ou des surfaces de joint endommagées permettant des fuites d'air ou restreignant une distribution adéquate de l'air vers les cylindres individuels. Ces anomalies peuvent entraîner des performances inégales des cylindres, une puissance globale réduite et des émissions accrues dues à des rapports de mélange air-carburant incorrects.

L'inspection des composants du collecteur d'admission doit inclure la vérification de la présence de fissures, de corrosion ou de dommages sur les surfaces de fixation et les joints. L'accumulation de carbone sur les surfaces d'admission peut être éliminée à l'aide de méthodes de nettoyage et de solvants appropriés conçus pour les composants moteur. Un entretien régulier des composants du système d'admission permet de garantir une distribution adéquate de l'air et une efficacité optimale de la combustion dans tous les cylindres du moteur.

FAQ

À quelle fréquence dois-je effectuer une maintenance préventive sur mon moteur Cummins

Les intervalles d'entretien préventif pour les moteurs Cummins dépendent de plusieurs facteurs, notamment le modèle du moteur, les conditions d'utilisation, le cycle de travail et la qualité du carburant. Généralement, les changements d'huile doivent être effectués tous les 10 000 à 15 000 miles pour les applications routières ou toutes les 250 à 500 heures de fonctionnement pour les applications stationnaires. Les filtres à carburant doivent généralement être remplacés tous les 10 000 à 20 000 miles, tandis que les filtres à air doivent être inspectés tous les 5 000 miles et remplacés selon les besoins en fonction des niveaux de restriction. L'entretien du système de refroidissement, incluant le remplacement du thermostat et des durites, doit être effectué conformément aux spécifications du fabricant, généralement tous les 100 000 miles ou 3 000 heures de fonctionnement.

Quels sont les signes d'alerte indiquant que mon moteur Cummins nécessite une attention immédiate

Les signes d'alerte critiques nécessitant une attention immédiate incluent une perte soudaine de puissance du moteur, des bruits anormaux provenant du moteur tels que des cliquetis ou des grincements, une augmentation rapide de la température, une fumée excessive à l'échappement (blanche, bleue ou noire), l'allumage du témoin de pression d'huile, une perte de liquide de refroidissement sans fuite visible, ainsi que tout code d'erreur affiché par le système de commande du moteur. De plus, des vibrations inhabituelles, des variations de consommation de carburant ou des difficultés de démarrage doivent conduire à un examen diagnostique immédiat. Ignorer ces signes d'alerte peut entraîner une défaillance catastrophique du moteur et des coûts de réparation considérablement plus élevés.

Puis-je utiliser des pièces après-vente pour les réparations de moteurs Cummins

Bien que les pièces d'après-marché puissent convenir à certaines applications de moteurs Cummins, la qualité et la compatibilité de ces composants varient considérablement selon les fabricants. Les composants critiques tels que les injecteurs, les turbocompresseurs et les modules de commande du moteur fonctionnent généralement mieux avec des pièces d'origine Cummins, car ces composants sont spécifiquement calibrés pour une performance et une fiabilité optimales. Pour les composants moins critiques comme les filtres, les courroies et les articles d'entretien courant, des alternatives de qualité supérieure provenant de l'après-marché peuvent offrir une performance acceptable à moindre coût. Vérifiez toujours que les pièces d'après-marché respectent ou surpassent les spécifications d'origine et sont accompagnées de garanties appropriées.

Comment puis-je améliorer la consommation de carburant de mon moteur Cummins

L'amélioration de l'efficacité énergétique des moteurs Cummins nécessite une approche globale incluant un entretien régulier, des techniques de fonctionnement adéquates et une optimisation du système. Veillez à ce que tous les filtres soient propres et remplacés conformément au calendrier prévu, maintenez une pression adéquate dans les pneus et optimisez l'aérodynamique du véhicule, et évitez les ralentissements excessifs. Le réglage et l'étalonnage du moteur doivent être optimisés en fonction de l'application spécifique et des conditions d'utilisation. Des programmes de formation des conducteurs peuvent sensiblement améliorer la consommation de carburant grâce à des techniques appropriées d'accélération, de changement de vitesse et de gestion de la charge. En outre, la mise en œuvre d'un suivi de la qualité du carburant et l'utilisation de gazole de haute qualité avec des additifs adaptés peuvent améliorer l'efficacité de la combustion et réduire la consommation de carburant.

Table des Matières

- Problèmes liés au système de carburant

- Problèmes du système de refroidissement

- Pannes du système électrique

- Problèmes liés au turbocompresseur

- Problèmes liés à l'admission d'air et à la filtration

-

FAQ

- À quelle fréquence dois-je effectuer une maintenance préventive sur mon moteur Cummins

- Quels sont les signes d'alerte indiquant que mon moteur Cummins nécessite une attention immédiate

- Puis-je utiliser des pièces après-vente pour les réparations de moteurs Cummins

- Comment puis-je améliorer la consommation de carburant de mon moteur Cummins