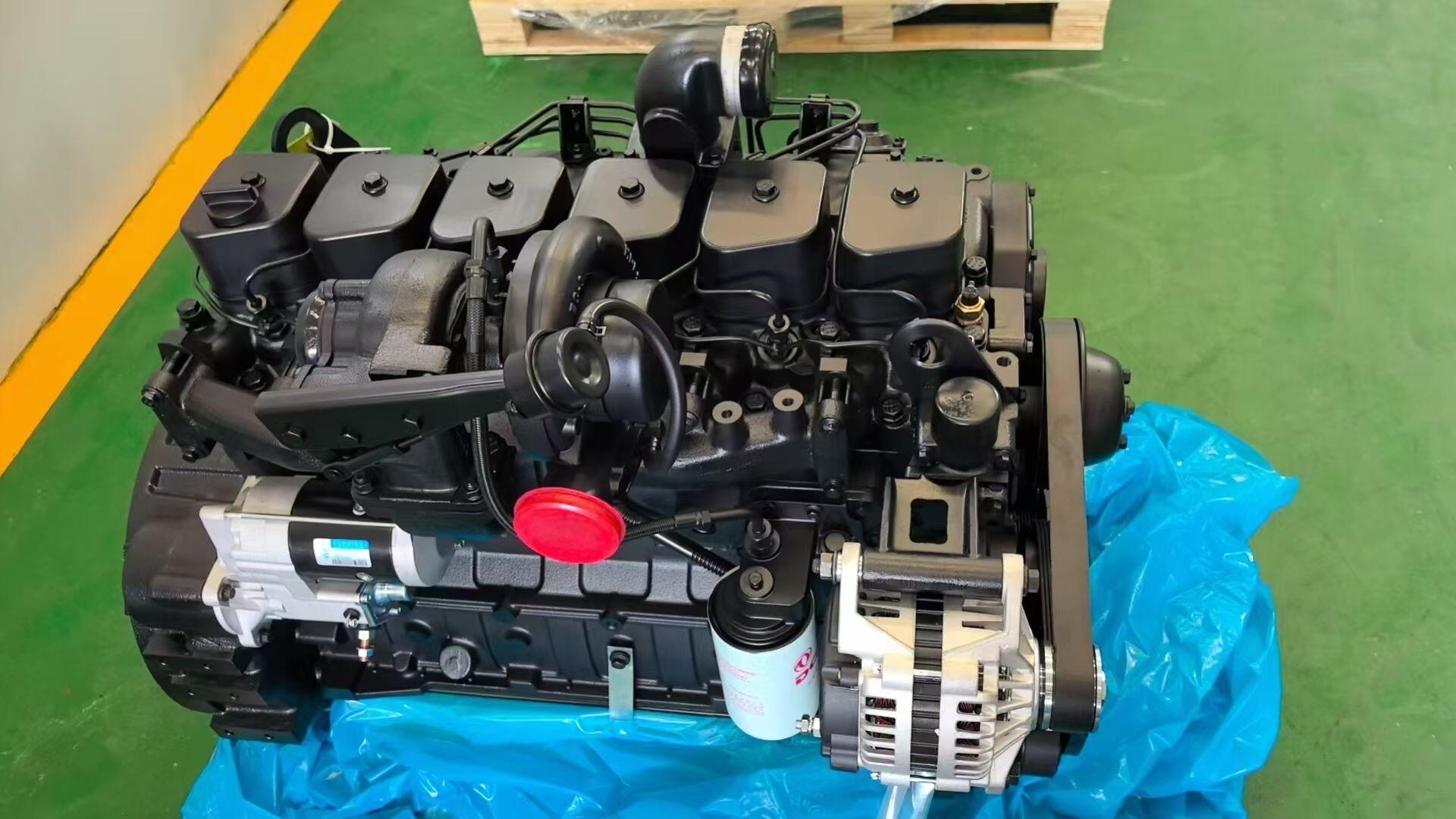

কামিন্স ইঞ্জিনগুলি বাণিজ্যিক এবং শিল্প খাতে বিশ্বব্যাপী সবচেয়ে নির্ভরযোগ্য এবং টেকসই পাওয়ারপ্লান্টগুলির মধ্যে একটি হিসাবে তাদের খ্যাতি অর্জন করেছে। তবুও, যেকোনো জটিল যান্ত্রিক ব্যবস্থার মতো, এই শক্তিশালী ইঞ্জিনগুলি তাদের কার্যকালের মধ্যে বিভিন্ন সমস্যার সম্মুখীন হতে পারে। সাধারণ সমস্যা এবং তাদের সমাধান সম্পর্কে জ্ঞান রাখা ফ্লিট ম্যানেজার, মেকানিক এবং অপারেটরদের জন্য গুরুত্বপূর্ণ, যাতে তারা আপনার cummins Engine .

জ্বালানি সংক্রান্ত সমস্যা

জ্বালানি ইনজেক্টরের সমস্যা

বিভিন্ন মডেল বছর ও প্রয়োগের জন্য কামিন্স ইঞ্জিনের সাথে ঘটিত সবচেয়ে সাধারণ সমস্যাগুলির মধ্যে একটি হল ফুয়েল ইনজেক্টরের ত্রুটি। এই নির্ভুল উপাদানগুলি প্রতিটি সিলিন্ডারে ঠিক সময়ে নির্দিষ্ট পরিমাণ জ্বালানি সরবরাহ করার জন্য দায়ী। যখন ইনজেক্টরগুলি অবরুদ্ধ, ক্ষয়প্রাপ্ত বা ক্ষতিগ্রস্ত হয়, তখন ইঞ্জিনে অসম আইডলিং, শক্তি উৎপাদনে হ্রাস, জ্বালানি খরচে বৃদ্ধি এবং নিঃসরণ নালী থেকে অতিরিক্ত কালো ধোঁয়া নির্গত হওয়ার মতো লক্ষণ দেখা দিতে পারে। আধুনিক কামিন্স ইঞ্জিনে উচ্চ-চাপ জ্বালানি ব্যবস্থা 30,000 PSI এর বেশি চাপে কাজ করে, যা খারাপ মানের জ্বালানি বা অপর্যাপ্ত ফিল্টারেশন ব্যবস্থা থেকে দূষণের কারণে এই উপাদানগুলিকে বিশেষভাবে সংবেদনশীল করে তোলে।

জ্বালানী ইনজেক্টরগুলির নিয়মিত রক্ষণাবেক্ষণের মধ্যে কার্বন জমা পরিষ্কার করতে এবং ইনজেক্টর দূষণ রোধ করতে ডিজাইন করা উচ্চ-মানের ডিজেল জ্বালানী সংযোজন ব্যবহার করা অন্তর্ভুক্ত। আগেভাগে ধরা পড়লে পেশাদার পরিষ্কারের পরিষেবা ইনজেক্টরের কর্মক্ষমতা ফিরিয়ে আনতে পারে, কিন্তু খুব বেশি ক্ষতিগ্রস্ত ইনজেক্টরগুলির সাধারণত প্রতিস্থাপনের প্রয়োজন হয়। প্রতিরোধমূলক ব্যবস্থাগুলির মধ্যে নির্মাতার সুপারিশ অনুযায়ী জ্বালানী ফিল্টার প্রতিস্থাপন, শুধুমাত্র অনুমোদিত জ্বালানী উৎস ব্যবহার এবং জল দূষণ এবং জীবাণুজ বৃদ্ধি রোধ করতে সঠিক জ্বালানী সংরক্ষণ অনুশীলন অন্তর্ভুক্ত।

জ্বালানী ফিল্টার দূষণ

যেকোনো কামিন্স ইঞ্জিন সিস্টেমের ক্ষেত্রে দূষিত জ্বালানি ফিল্টারগুলি দ্রুত ক্রমশ তার কর্মদক্ষতা এবং নির্ভরযোগ্যতা নষ্ট করে দিতে পারে। আধুনিক ডিজেল ইঞ্জিনগুলি কার্যকরভাবে চালানোর জন্য অসাধারণভাবে পরিষ্কার জ্বালানির প্রয়োজন, এবং দূষিত ফিল্টারগুলি জ্বালানির ঘাটতি, ইঞ্জিনের ক্ষমতা হ্রাস এবং ব্যয়বহুল জ্বালানি সিস্টেমের উপাদানগুলির ক্ষতির দিকে নিয়ে যেতে পারে। জল, ধুলো, মরচে পড়া কণা এবং জৈবিক বৃদ্ধি—এই ধরনের দূষকগুলি নির্দিষ্ট পরিস্থিতিতে জ্বালানি ট্যাঙ্কে উৎপন্ন হতে পারে। জলের দূষণ বিশেষভাবে সমস্যাজনক কারণ এটি জ্বালানি সিস্টেমের উপাদানগুলিতে ক্ষয় সৃষ্টি করতে পারে এবং ব্যাকটেরিয়া ও ছত্রাকের বৃদ্ধির জন্য একটি উপযুক্ত পরিবেশ সৃষ্টি করে।

সমাধানের মধ্যে একটি ব্যাপক জ্বালানি ফিল্ট্রেশন কৌশল বাস্তবায়ন অন্তর্ভুক্ত থাকে যাতে প্রাথমিক এবং মাধ্যমিক ফিল্টার, জল পৃথকীকরণ ব্যবস্থা এবং জ্বালানির গুণমানের নিয়মিত তত্ত্বাবধান অন্তর্ভুক্ত থাকে। অপারেটরদের উচিত জ্বালানি ফিল্টারগুলির জন্য একটি নিয়মিত পরিদর্শন সূচি প্রতিষ্ঠা করা এবং কর্মক্ষমতা সমস্যা দেখা দেওয়ার আগেই উৎপাদকের সুপারিশ অনুযায়ী তাদের প্রতিস্থাপন করা। জ্বালানির গুণমান পর্যবেক্ষণ ব্যবস্থা স্থাপন করলে ইঞ্জিন পরিচালনাকে প্রভাবিত করার আগেই দূষণের সমস্যার প্রাথমিক সতর্কতা প্রদান করা যায়।

শীতলীকরণ ব্যবস্থার জটিলতা

অতিরিক্ত গরমের সমস্যা

কামিন্স ইঞ্জিন অপারেটরদের কাছে ইঞ্জিনের তাপমাত্রা বৃদ্ধি এখনও একটি গুরুত্বপূর্ণ উদ্বেগের বিষয়, কারণ অতিরিক্ত তাপমাত্রা সিলিন্ডার হেডের বিকৃতি, হেড গাস্কেট ফেটে যাওয়া এবং ইঞ্জিন ব্লকে ফাটল সহ মারাত্মক অভ্যন্তরীণ ক্ষতির কারণ হতে পারে। রেডিয়েটরের অবরোধ, থার্মোস্ট্যাটের ত্রুটি, জল পাম্পের ব্যর্থতা বা অপর্যাপ্ত কুল্যান্ট লেভেলের মতো কুলিং সিস্টেমের ব্যর্থতার কারণে সাধারণত ইঞ্জিনের তাপমাত্রা বৃদ্ধি ঘটে। চরম পরিবেশগত তাপমাত্রা, ভারী লোডের শর্তাবলী এবং রেডিয়েটরের মাধ্যমে দুর্বল বায়ুপ্রবাহের মতো বাহ্যিক কারণগুলি কুলিং সিস্টেমের চাপ আরও বাড়িয়ে তুলতে পারে এবং তাপমাত্রা-সম্পর্কিত সমস্যার দিকে নিয়ে যেতে পারে।

অত্যধিক তাপ প্রতিরোধের জন্য হোস, ক্ল্যাম্প, রেডিয়েটার ফিন এবং কুল্যান্ট স্তর সহ সমস্ত কুলিং সিস্টেমের উপাদানগুলির নিয়মিত পরীক্ষা প্রয়োজন। সমস্যা হওয়ার আগেই সম্ভাব্য ক্ষতি চিহ্নিত করতে প্রতি বছর কুলিং সিস্টেমটি চাপ পরীক্ষা করা উচিত। কুল্যান্টের গুণমানও সমানভাবে গুরুত্বপূর্ণ, কারণ ক্ষয়প্রাপ্ত বা দূষিত কুল্যান্ট তাপ স্থানান্তরের ক্ষমতা হারায় এবং কুলিং সিস্টেমের পথে ক্ষয় ঘটাতে পারে।

কুল্যান্ট ক্ষরণ এবং ক্ষতি

কুল্যান্ট লিক হল একটি সাধারণ রক্ষণাবেক্ষণের চ্যালেঞ্জ, যা দ্রুত গুরুতর ইঞ্জিন ক্ষতির দিকে এগিয়ে যেতে পারে যদি তা সময়মতো ঠিক না করা হয়। হোস সংযোগ, গাস্কেট পৃষ্ঠ, রেডিয়েটার কোর এবং ইঞ্জিন ব্লক বা সিলিন্ডার হেডের অভ্যন্তরীণ পথসহ শীতলকরণ ব্যবস্থার বিভিন্ন স্থানে এই লিক ঘটতে পারে। বাহ্যিক লিকগুলি সাধারণত দৃশ্যমান পরিদর্শনের মাধ্যমে চিহ্নিত করা সহজ, অন্যদিকে অভ্যন্তরীণ লিকগুলি সাদা নিঃসরণ ধোঁয়া, দৃশ্যমান বাহ্যিক লিক ছাড়াই কুল্যান্ট খরচ বা ইঞ্জিন তেলের দূষণের মতো লক্ষণগুলির মাধ্যমে শুধুমাত্র প্রকাশিত হতে পারে।

কুল্যান্ট লিক ঠিক করতে হলে সমস্ত কুলিং সিস্টেমের পদ্ধতিগত পরিদর্শন করা প্রয়োজন যাতে সম্ভাব্য সমস্ত ব্যর্থতার বিষয়গুলি চিহ্নিত করা যায়। উৎপাদকের নির্ধারিত সময়সূচী অনুযায়ী নিয়মিতভাবে হোস, ক্ল্যাম্প এবং গ্যাস্কেট প্রতিস্থাপন করলে অনেক লিক-সংক্রান্ত সমস্যা এড়ানো যায়। অভ্যন্তরীণ লিক সন্দেহ হলে, সমস্যার প্রকৃতি নির্ধারণ করতে এবং উপযুক্ত মেরামতের কৌশল তৈরি করতে চাপ পরীক্ষা এবং রাসায়নিক বিশ্লেষণসহ পেশাদার নির্ণয়মূলক পরীক্ষা প্রয়োজন হতে পারে।

বৈদ্যুতিক সিস্টেমের ত্রুটি

অল্টারনেটর এবং চার্জিং সমস্যা

বৈদ্যুতিক সিস্টেমের সমস্যা আধুনিক কামিন্স ইঞ্জিন ইনস্টলেশনের কার্যকারিতা এবং নির্ভরযোগ্যতাকে উল্লেখযোগ্যভাবে প্রভাবিত করতে পারে। ইঞ্জিন চালু থাকাকালীন অল্টারনেটর বৈদ্যুতিক শক্তির প্রাথমিক উৎস হিসাবে কাজ করে, ব্যাটারির চার্জ ধরে রাখে এবং জ্বালানি ইনজেকশন কম্পিউটার, সেন্সর এবং সহায়ক সরঞ্জামসহ বিভিন্ন বৈদ্যুতিক সিস্টেমকে শক্তি জোগায়। অল্টারনেটরের ত্রুটি ব্যাটারি ডিসচার্জ সতর্কতা, ম্লান আলো, বৈদ্যুতিক সিস্টেমের ত্রুটি বা সম্পূর্ণ বৈদ্যুতিক শক্তি হারানোর মতো আকার নিতে পারে। এই ধরনের সমস্যাগুলি প্রায়শই ধীরে ধীরে দেখা দেয়, যা অপ্রত্যাশিত ব্রেকডাউন প্রতিরোধের জন্য সকাল থেকে সনাক্তকরণকে অপরিহার্য করে তোলে।

চার্জিং সিস্টেমের ভোল্টেজ এবং কারেন্ট আউটপুটের নিয়মিত পরীক্ষা করলে অল্টারনেটরের সমস্যা শনাক্ত করা যায়, যা পরবর্তীতে সম্পূর্ণ ব্যর্থতার দিকে নিয়ে যেতে পারে। নিয়মিত রক্ষণাবেক্ষণের সময় অল্টারনেটর মাউন্টিং, বেল্ট টেনশন এবং বৈদ্যুতিক সংযোগগুলির দৃশ্যমান পরিদর্শন করা উচিত। চার্জিং সিস্টেমের কর্মক্ষমতায় ব্যাটারির অবস্থাও গুরুত্বপূর্ণ ভূমিকা পালন করে, কারণ দুর্বল বা ক্ষতিগ্রস্ত ব্যাটারি অল্টারনেটরের উপর অতিরিক্ত চাপ সৃষ্টি করতে পারে এবং আগাম ব্যর্থতার দিকে নিয়ে যেতে পারে।

সেন্সর ব্যর্থতা এবং ত্রুটি কোড

আধুনিক কামিন্স ইঞ্জিন সিস্টেমগুলিতে অসংখ্য ইলেকট্রনিক সেন্সর অন্তর্ভুক্ত থাকে যা বিভিন্ন ইঞ্জিন প্যারামিটার নজরদারি করে এবং ইঞ্জিন নিয়ন্ত্রণ মডিউলে ফিডব্যাক প্রদান করে। এই সেন্সরগুলি কুল্যান্ট তাপমাত্রা, তেলের চাপ, জ্বালানির চাপ, নিঃসরণ গ্যাসের তাপমাত্রা এবং টার্বোচার্জার বুস্ট চাপের মতো গুরুত্বপূর্ণ মানগুলি পরিমাপ করে। যখন সেন্সরগুলি ব্যর্থ হয় বা ভুল পাঠ দেয়, তখন ইঞ্জিন নিয়ন্ত্রণ সিস্টেম ত্রুটি কোড সক্রিয় করতে পারে, ইঞ্জিনের শক্তি হ্রাস করতে পারে, বা ইঞ্জিনের ক্ষতি রোধের জন্য সুরক্ষা বন্ধ করার পদ্ধতি শুরু করতে পারে।

সেন্সর-সংক্রান্ত সমস্যার নিরাময় পদ্ধতি সাধারণত ত্রুটি কোড পড়ার জন্য এবং সেন্সরের আসল সময়ের তথ্য নজরদারি করার জন্য ইলেকট্রনিক নিরাময় সরঞ্জাম ব্যবহার করে। সঠিক নিরাময়ের জন্য নির্দিষ্ট সেন্সরের কাজ এবং সামগ্রিক ইঞ্জিন কার্যকারিতার সঙ্গে এর সম্পর্ক উভয়ই বুঝতে হবে। সেন্সর সংযোগগুলির নিয়মিত পরিষ্কার এবং পরীক্ষা অনেক ব্যর্থতা প্রতিরোধ করতে পারে, আসল বা তুল্য সেন্সর দিয়ে প্রতিস্থাপন সঠিক ক্যালিব্রেশন এবং নির্ভরযোগ্যতা নিশ্চিত করে।

টার্বোচার্জার-সংক্রান্ত সমস্যা

বুস্ট চাপের সমস্যা

টার্বোচার্জারের সমস্যা টার্বোচার্জিত কামিন্স ইঞ্জিন কনফিগারেশনগুলির কর্মক্ষমতাকে গুরুতরভাবে প্রভাবিত করে। এই নির্ভুল ডিভাইসগুলি আসন্ন বাতাস সংকুচিত করার জন্য নিঃসৃত গ্যাসের শক্তির উপর নির্ভর করে, যা ইঞ্জিনের ক্ষমতা ঘনত্ব এবং দক্ষতা বৃদ্ধি করে। সাধারণ টার্বোচার্জার সমস্যাগুলির মধ্যে রয়েছে বুস্ট চাপ হ্রাস, অতিরিক্ত তেল খরচ, বিয়ারিংয়ের ক্ষয়, এবং কম্প্রেসার বা টার্বাইন চাকার ক্ষতি। লক্ষণগুলির মধ্যে রয়েছে ইঞ্জিনের ক্ষমতা হ্রাস, কালো বা নীল নিঃসৃত ধোঁয়া, টার্বোচার্জার এলাকা থেকে অস্বাভাবিক শব্দ এবং তেল খরচের হার বৃদ্ধি।

টার্বোচার্জারের সমস্যা প্রতিরোধের জন্য যথেষ্ট উষ্ণকরণ এবং শীতলকরণের সময়, উচ্চমানের লুব্রিকেন্ট দিয়ে নিয়মিত তেল পরিবর্তন এবং পরিষ্কার বায়ু ফিল্ট্রেশন ব্যবস্থা বজায় রাখার মতো সঠিক পরিচালন পদ্ধতি অনুসরণ করা আবশ্যিক। অত্যন্ত উচ্চ গতিতে এবং তাপমাত্রায় কাজ করার কারণে টার্বোচার্জার তেলের মান এবং সরবরাহের বিরতির প্রতি বিশেষভাবে সংবেদনশীল। টার্বোচার্জারের উপাদানগুলি এবং সংশ্লিষ্ট ব্যবস্থাগুলির নিয়মিত পরিদর্শন করে চূড়ান্ত ব্যর্থতা ঘটার আগেই দুর্ঘটনার সম্ভাবনা চিহ্নিত করা যায়।

তেলের সরবরাহ এবং লুব্রিকেশন

যেকোনো কামিন্স ইঞ্জিন অ্যাপ্লিকেশনের জন্য টার্বোচার্জারের দীর্ঘস্থায়ীত্ব এবং কর্মদক্ষতার জন্য উপযুক্ত লুব্রিকেশন একেবারেই গুরুত্বপূর্ণ। টার্বোচার্জার শ্যাফট 100,000 RPM-এর বেশি গতিতে চলে এবং উত্তপ্ত নিঃসরণ গ্যাস ও সংকুচিত বায়ু উভয়ের চরম তাপমাত্রার সংস্পর্শে থাকে। তেলের অপর্যাপ্ত সরবরাহ, দূষিত তেল বা স্টার্টআপের সময় তেল সঞ্চালনে বিলম্ব দ্রুত টার্বোচার্জার বিয়ারিং এবং সিলগুলির ক্ষতি করতে পারে, যার ফলে তেল ক্ষতি বা আবর্জনা দূষণের কারণে ব্যয়বহুল মেরামত এবং সম্ভাব্য ইঞ্জিন ক্ষতি হয়।

অপটিমাল টার্বোচার্জার লুব্রিকেশন বজায় রাখতে উৎপাদক নির্দিষ্ট তেলের গ্রেড ব্যবহার, সুপারিশকৃত পরিবর্তন সময়সীমা মেনে চলা এবং পরিচালনার সম্পূর্ণ পরিসরে উপযুক্ত তেলের চাপ নিশ্চিত করা প্রয়োজন। প্রায়শই স্টার্ট এবং স্টপযুক্ত অ্যাপ্লিকেশনের জন্য প্রি-লুব্রিকেশন সিস্টেম উপকারী হতে পারে, যখন তেল বিশ্লেষণ কর্মসূচি টার্বোচার্জার ক্ষতি ঘটার আগেই লুব্রিকেশন-সংক্রান্ত সমস্যার প্রাথমিক সতর্কতা দিতে পারে।

বায়ু সেবন এবং ফিল্ট্রেশন সংক্রান্ত উদ্বেগ

বায়ু ফিল্টার বাধা

বায়ু ফিল্ট্রেশনের সমস্যা দহন কক্ষে বাতাসের প্রবাহকে বাধা দিয়ে যেকোনো কামিন্স ইঞ্জিনের কর্মদক্ষতা ও দক্ষতা উল্লেখযোগ্যভাবে কমিয়ে দিতে পারে। বায়ু ফিল্টার যদি অবরুদ্ধ বা নোংরা হয়, তবে ইনটেক প্রতিরোধ বৃদ্ধি পায়, যার ফলে ইঞ্জিনকে সঠিক দহনের জন্য প্রয়োজনীয় বাতাসের পরিমাণ টানার জন্য আরও বেশি কাজ করতে হয়। এই বৃদ্ধি পাওয়া কাজের চাপের ফলে ক্ষমতার আউটপুট কমে যেতে পারে, জ্বালানি খরচ বৃদ্ধি পেতে পারে, নিঃসারণ গ্যাসের তাপমাত্রা বৃদ্ধি পেতে পারে এবং অসম্পূর্ণ দহন ও সিলিন্ডারের চাপ বৃদ্ধির কারণে ইঞ্জিনের ক্ষয় ত্বরান্বিত হতে পারে।

অপারেটিং শর্ত এবং প্রস্তুতকারকের সুপারিশ অনুযায়ী নিয়মিত বায়ু ফিল্টার পরীক্ষা এবং প্রতিস্থাপন অপ্টিমাল ইঞ্জিন কর্মক্ষমতা বজায় রাখার জন্য অপরিহার্য। ধূলিযুক্ত বা দূষিত পরিবেশে, বাধার সঞ্চয় রোধ করতে আরও ঘন ঘন ফিল্টার পরিবর্তনের প্রয়োজন হতে পারে। বায়ু ফিল্টার বাধা গেজগুলি ফিল্টারের অবস্থার বাস্তব-সময় নিরীক্ষণ প্রদান করতে পারে, যা অপারেটরদের যথার্থ অপারেটিং শর্তের ভিত্তিতে প্রতিস্থাপনের সময়সীমা অনুকূলিত করতে দেয়, যেমন যেকোনো নির্দিষ্ট সময়ের পরিবর্তে।

ইনটেক ম্যানিফোল্ডের সমস্যা

কামিন্স ইঞ্জিন ইনস্টলেশনে বায়ু বিতরণ এবং সামগ্রিক ইঞ্জিন কর্মক্ষমতাকে প্রভাবিত করতে পারে ইনটেক ম্যানিফোল্ডের সমস্যা। এতে ফাটা ম্যানিফোল্ড উপাদান, ঢিলেঢালা সংযোগ, কার্বন জমা বা ক্ষতিগ্রস্ত গাস্কেট সারফেস অন্তর্ভুক্ত হতে পারে যা বায়ু ক্ষরণ ঘটাতে পারে বা পৃথক সিলিন্ডারগুলিতে সঠিক বায়ুপ্রবাহ বিতরণকে বাধা দিতে পারে। এই সমস্যাগুলি অসম সিলিন্ডার কর্মক্ষমতা, সামগ্রিক ক্ষমতা আউটপুটের হ্রাস এবং অনুপযুক্ত বায়ু-জ্বালানি মিশ্রণের অনুপাতের কারণে নির্গমন বৃদ্ধির ফলে হতে পারে।

ইনটেক ম্যানিফোল্ড উপাদানগুলির পরিদর্শনের মধ্যে মাউন্টিং তল এবং গ্যাস্কেটগুলিতে ফাটল, ক্ষয় বা ক্ষতি পরীক্ষা করা অন্তর্ভুক্ত থাকা উচিত। ইঞ্জিন উপাদানগুলির জন্য তৈরি উপযুক্ত পরিষ্কার পদ্ধতি এবং দ্রাবক ব্যবহার করে ইনটেক তলে কার্বন জমা সরানো যেতে পারে। ইনটেক সিস্টেমের উপাদানগুলির নিয়মিত রক্ষণাবেক্ষণ সমস্ত ইঞ্জিন সিলিন্ডারের মধ্যে সঠিক বায়ু বিতরণ এবং অনুকূল দহন দক্ষতা নিশ্চিত করতে সাহায্য করে।

FAQ

আমার কামিন্স ইঞ্জিনে প্রতিরোধমূলক রক্ষণাবেক্ষণ কতবার করা উচিত

কামিন্স ইঞ্জিনগুলির অগ্রদূত রক্ষণাবেক্ষণের সময়সীমা কয়েকটি বিষয়ের উপর নির্ভর করে, যার মধ্যে রয়েছে ইঞ্জিনের মডেল, পরিচালনার অবস্থা, ডিউটি চক্র এবং জ্বালানির গুণমান। সাধারণভাবে, হাইওয়ে ব্যবহারের ক্ষেত্রে প্রতি 10,000 থেকে 15,000 মাইল বা স্থির ব্যবহারের ক্ষেত্রে প্রতি 250 থেকে 500 ঘন্টা পরিচালনার পর তেল পরিবর্তন করা উচিত। জ্বালানি ফিল্টারগুলি সাধারণত প্রতি 10,000 থেকে 20,000 মাইল পর প্রতিস্থাপন করা হয়, আবার বাতাসের ফিল্টারগুলি প্রতি 5,000 মাইল পর পরীক্ষা করা হয় এবং সীমাবদ্ধতার স্তরের উপর ভিত্তি করে প্রয়োজন অনুযায়ী প্রতিস্থাপন করা হয়। কুল্যান্ট সিস্টেমের রক্ষণাবেক্ষণ, যার মধ্যে থার্মোস্ট্যাট এবং হোস প্রতিস্থাপন অন্তর্ভুক্ত, উৎপাদকের নির্দেশিকা অনুযায়ী করা হয়, সাধারণত প্রতি 100,000 মাইল বা 3,000 ঘন্টা পরিচালনার পর।

আমার কামিন্স ইঞ্জিনটির তাৎক্ষণিক মনোযোগের প্রয়োজন হয়েছে তার লক্ষণগুলি কী কী

অবিলম্বে মনোযোগ দেওয়ার প্রয়োজন এমন গুরুতর সতর্কতামূলক লক্ষণগুলির মধ্যে রয়েছে ইঞ্জিন পাওয়ারের হঠাৎ অবনতি, আঘাত বা ঘষার শব্দের মতো অস্বাভাবিক ইঞ্জিন শব্দ, দ্রুত তাপমাত্রা বৃদ্ধি, অত্যধিক নিঃসরণ ধোঁয়া (সাদা, নীল বা কালো), তেলের চাপ সতর্কতা আলো, দৃশ্যমান ফাঁস ছাড়াই কুল্যান্টের অপচয় এবং ইঞ্জিন নিয়ন্ত্রণ ব্যবস্থা দ্বারা প্রদর্শিত যেকোনো ত্রুটি কোড। এছাড়াও, অস্বাভাবিক কম্পন, জ্বালানি খরচের পরিবর্তন বা চালু করতে সমস্যা হলে অবিলম্বে নির্ণয়মূলক মূল্যায়ন করা উচিত। এই সতর্কতামূলক লক্ষণগুলি উপেক্ষা করলে ইঞ্জিনের ভয়াবহ ব্যর্থতা এবং উল্লেখযোগ্যভাবে বেশি মেরামতি খরচ হতে পারে।

আমি কি কামিন্স ইঞ্জিন মেরামতির জন্য আফটারমার্কেট যন্ত্রাংশ ব্যবহার করতে পারি

যদিও কিছু কামিন্স ইঞ্জিন অ্যাপ্লিকেশনের জন্য আফটারমার্কেট পার্টস উপযুক্ত হতে পারে, তবে এই উপাদানগুলির গুণমান এবং সামঞ্জস্য বিভিন্ন প্রস্তুতকারকের মধ্যে উল্লেখযোগ্যভাবে ভিন্ন হয়। জ্বালানি ইনজেক্টর, টার্বোচার্জার এবং ইঞ্জিন কন্ট্রোল মডিউলের মতো গুরুত্বপূর্ণ উপাদানগুলি সাধারণত আসল কামিন্স পার্টস ব্যবহার করলে সেরা কার্যকারিতা প্রদর্শন করে, কারণ এই উপাদানগুলি চূড়ান্ত কার্যকারিতা এবং নির্ভরযোগ্যতার জন্য বিশেষভাবে ক্যালিব্রেট করা হয়। ফিল্টার, বেল্ট এবং নিয়মিত রক্ষণাবেক্ষণের জন্য ব্যবহৃত কম গুরুত্বপূর্ণ উপাদানগুলির ক্ষেত্রে, উচ্চ-গুণমানের আফটারমার্কেট বিকল্পগুলি কম খরচে গ্রহণযোগ্য কার্যকারিতা প্রদান করতে পারে। সর্বদা নিশ্চিত করুন যে আফটারমার্কেট পার্টসগুলি OEM স্পেসিফিকেশনের সমান বা তার চেয়ে বেশি মান পূরণ করে এবং উপযুক্ত ওয়ারেন্টি সহ আসে।

আমি কীভাবে আমার কামিন্স ইঞ্জিনের জ্বালানি দক্ষতা উন্নত করতে পারি

কামিন্স ইঞ্জিনের জ্বালানি দক্ষতা উন্নত করতে হলে একটি সমগ্র পদ্ধতির প্রয়োজন, যার মধ্যে নিয়মিত রক্ষণাবেক্ষণ, সঠিক পরিচালন কৌশল এবং সিস্টেম অপ্টিমাইজেশন অন্তর্ভুক্ত থাকে। নিশ্চিত করুন যে সমস্ত ফিল্টার পরিষ্কার আছে এবং নির্ধারিত সময়ে পরিবর্তন করা হয়েছে, সঠিক টায়ার চাপ এবং যানবাহনের এরোডাইনামিক্স বজায় রাখুন এবং অতিরিক্ত আলস্য এড়িয়ে চলুন। নির্দিষ্ট অ্যাপ্লিকেশন এবং পরিচালন অবস্থার জন্য ইঞ্জিন টিউনিং এবং ক্যালিব্রেশন অপ্টিমাইজ করা উচিত। সঠিক ত্বরণ, গিয়ার পরিবর্তন এবং লোড ব্যবস্থাপনা কৌশলের মাধ্যমে ড্রাইভার প্রশিক্ষণ কার্যক্রম জ্বালানি অর্থনীতি উল্লেখযোগ্যভাবে উন্নত করতে পারে। এছাড়াও, জ্বালানির গুণমান নিরীক্ষণ বাস্তবায়ন এবং উপযুক্ত যোগ দ্রব্য সহ উচ্চ-মানের ডিজেল জ্বালানি ব্যবহার করা দহন দক্ষতা উন্নত করতে এবং জ্বালানি খরচ হ্রাস করতে পারে।