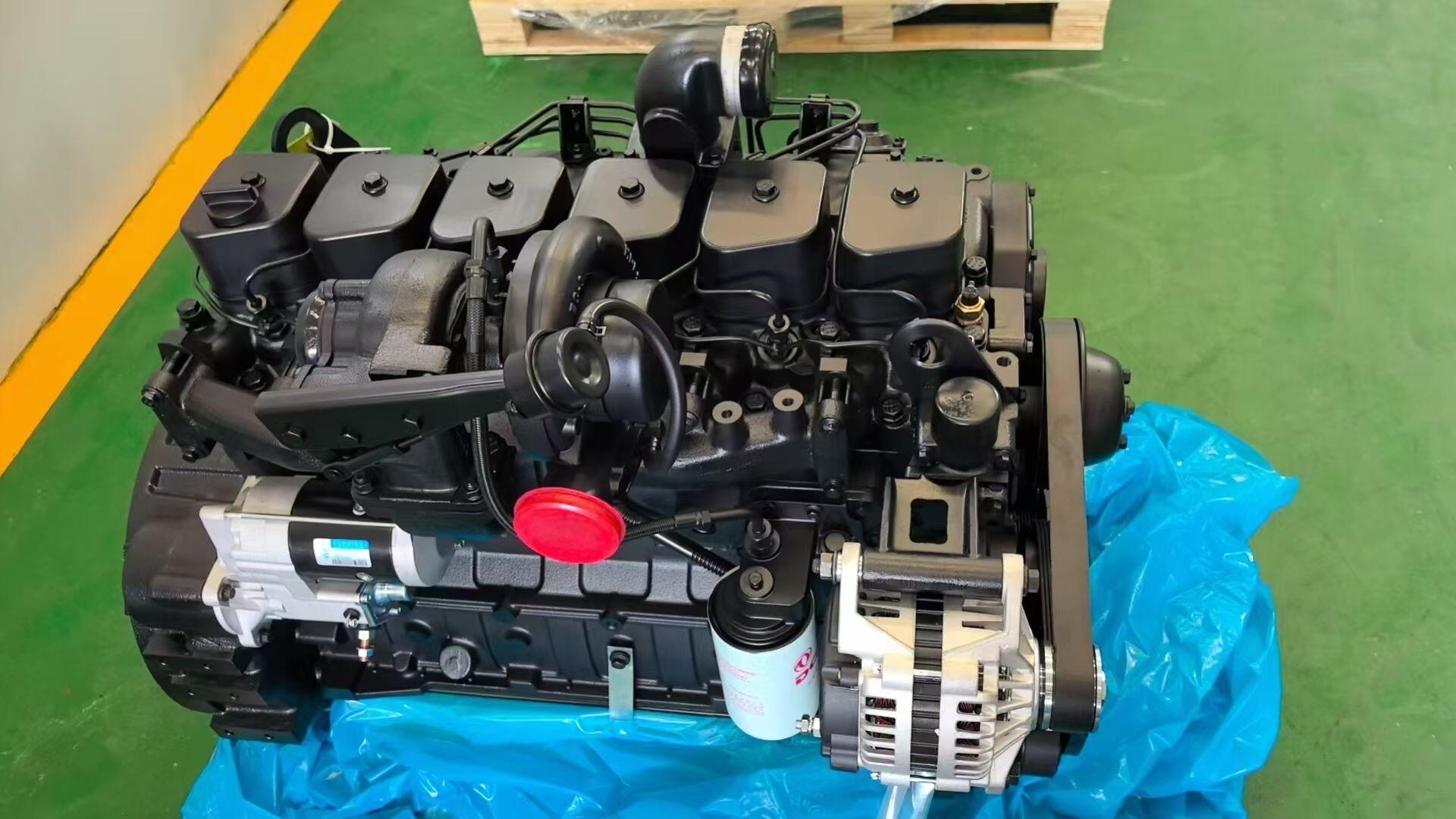

Os motores Cummins conquistaram sua reputação como algumas das fontes de potência mais confiáveis e duráveis em aplicações comerciais e industriais no mundo inteiro. No entanto, como qualquer sistema mecânico complexo, esses motores robustos podem apresentar diversos problemas ao longo de sua vida útil operacional. Compreender os problemas comuns e suas soluções pode ajudar gestores de frotas, mecânicos e operadores a manterem o desempenho ideal, minimizando paradas onerosas. Seja lidando com complicações no sistema de combustível, problemas de refrigeração ou falhas elétricas, o diagnóstico adequado e a intervenção imediata são essenciais para preservar a longevidade do seu motor Cummins .

Problemas Relacionados ao Sistema de Combustível

Problemas nos Injetores de Combustível

As avarias nos injetores de combustível representam um dos problemas mais frequentes encontrados em motores Cummins ao longo de diversos anos-modelo e aplicações. Esses componentes de precisão são responsáveis por fornecer a quantidade exata de combustível para cada cilindro no momento exato. Quando os injetores ficam entupidos, desgastados ou danificados, o motor pode apresentar sintomas como marcha lenta irregular, redução da potência, aumento do consumo de combustível e fumaça preta excessiva no escapamento. O sistema de combustível de alta pressão nos motores Cummins modernos opera com pressões superiores a 30.000 PSI, tornando esses componentes particularmente suscetíveis à contaminação por combustível de baixa qualidade ou sistemas de filtração inadequados.

A manutenção regular dos injetores de combustível envolve a utilização de aditivos para diesel de alta qualidade, projetados para limpar depósitos de carbono e prevenir o entupimento dos injetores. Serviços profissionais de limpeza podem restaurar o desempenho dos injetores se detectados precocemente, mas injetores severamente danificados normalmente exigem substituição. Medidas preventivas incluem a substituição dos filtros de combustível de acordo com as especificações do fabricante, utilizar apenas fontes de combustível aprovadas e implementar práticas adequadas de armazenamento de combustível para evitar contaminação por água e crescimento microbiano.

Contaminação do Filtro de Combustível

Filtros de combustível contaminados podem comprometer rapidamente o desempenho e a confiabilidade de qualquer sistema de motor cummins. Motores diesel modernos exigem combustível excepcionalmente limpo para funcionar com eficiência, e filtros contaminados podem levar à falta de combustível, redução da potência do motor e possíveis danos a componentes caros do sistema de combustível. Contaminantes comuns incluem água, sujeira, partículas de ferrugem e crescimento biológico que podem ocorrer em tanques de combustível sob certas condições. A contaminação por água é particularmente problemática, pois pode causar corrosão nos componentes do sistema de combustível e criar um ambiente propício para bactérias e fungos se desenvolverem.

A solução envolve a implementação de uma estratégia abrangente de filtração de combustível que inclui filtros primários e secundários, separadores de água e monitoramento regular da qualidade do combustível. Os operadores devem estabelecer um cronograma rotineiro de inspeção dos filtros de combustível e substituí-los de acordo com as recomendações do fabricante, em vez de aguardar o surgimento de problemas de desempenho. A instalação de sistemas de monitoramento da qualidade do combustível pode fornecer aviso prévio de problemas de contaminação antes que afetem o funcionamento do motor.

Complicações no Sistema de Arrefecimento

Problemas de superaquecimento

O superaquecimento do motor continua sendo uma preocupação crítica para operadores de motores Cummins, pois temperaturas excessivas podem causar danos internos graves, incluindo cabeçotes deformados, junta do cabeçote queimada e blocos do motor rachados. O superaquecimento geralmente resulta de falhas no sistema de arrefecimento, como obstruções no radiador, mau funcionamento do termostato, falha da bomba d'água ou níveis insuficientes de líquido de arrefecimento. Fatores externos, como temperaturas ambientes extremas, condições de carga pesada e fluxo de ar inadequado através do radiador, podem agravar o estresse no sistema de arrefecimento e levar a problemas relacionados à temperatura.

A prevenção de superaquecimento exige inspeção regular de todos os componentes do sistema de arrefecimento, incluindo mangueiras, braçadeiras, aletas do radiador e níveis de líquido de arrefecimento. O sistema de arrefecimento deve ser testado por pressão anualmente para identificar possíveis vazamentos antes que se tornem problemáticos. A qualidade do líquido de arrefecimento é igualmente importante, pois um líquido degradado ou contaminado perde a capacidade de transferir calor eficazmente e pode causar corrosão nas passagens do sistema de arrefecimento.

Vazamentos e Perda de Líquido de Arrefecimento

Vazamentos de líquido de arrefecimento representam um desafio comum de manutenção que pode rapidamente se transformar em danos graves ao motor se não forem tratados prontamente. Esses vazamentos podem ocorrer em vários pontos do sistema de arrefecimento, incluindo conexões de mangueiras, superfícies de juntas, núcleos do radiador e passagens internas no bloco do motor ou cabeçote. Vazamentos externos geralmente são mais fáceis de identificar por inspeção visual, enquanto vazamentos internos podem se tornar aparentes apenas por meio de sintomas como fumaça branca no escapamento, consumo de líquido de arrefecimento sem vazamentos externos visíveis ou contaminação do óleo do motor.

A correção de vazamentos de líquido de arrefecimento exige inspeção sistemática de todo o sistema de arrefecimento para identificar todos os pontos potenciais de falha. A substituição regular de mangueiras, braçadeiras e juntas conforme os intervalos do fabricante pode prevenir muitos problemas relacionados a vazamentos. Quando se suspeita de vazamentos internos, testes diagnósticos profissionais, incluindo teste de pressão e análise química, podem ser necessários para determinar a extensão do problema e desenvolver uma estratégia de reparo adequada.

Má-funcionamento do Sistema Elétrico

Problemas no Alternador e no Sistema de Carga

Problemas no sistema elétrico podem afetar significativamente o funcionamento e a confiabilidade das instalações modernas de motores Cummins. O alternador atua como fonte primária de energia elétrica enquanto o motor está em funcionamento, mantendo a bateria carregada e alimentando vários sistemas elétricos, incluindo computadores de injeção de combustível, sensores e equipamentos auxiliares. Falhas no alternador podem se manifestar por meio de avisos de descarga da bateria, luzes fracas, mau funcionamento do sistema elétrico ou perda total de energia elétrica. Esses problemas muitas vezes se desenvolvem gradualmente, tornando a detecção precoce essencial para evitar avarias inesperadas.

Testes regulares da tensão do sistema de carregamento e da saída de corrente podem identificar problemas emergentes no alternador antes que resultem em falha total. A inspeção visual da montagem do alternador, da tensão da correia e das conexões elétricas deve ser realizada durante os intervalos de manutenção de rotina. O estado da bateria também desempenha um papel fundamental no desempenho do sistema de carregamento, pois baterias fracas ou danificadas podem exercer estresse excessivo sobre o alternador e levar à falha prematura.

Falhas de Sensor e Códigos de Erro

Os sistemas modernos de motores Cummins incorporam inúmeros sensores eletrônicos que monitoram diversos parâmetros do motor e fornecem feedback ao módulo de controle do motor. Esses sensores medem valores críticos como temperatura do líquido de arrefecimento, pressão do óleo, pressão do combustível, temperatura dos gases de escape e pressão de sobrealimentação do turboalimentador. Quando os sensores falham ou fornecem leituras incorretas, o sistema de controle do motor pode acionar códigos de falha, reduzir a potência do motor ou iniciar sequências de desligamento de proteção para evitar danos ao motor.

Os procedimentos diagnósticos para problemas relacionados a sensores normalmente envolvem o uso de ferramentas eletrônicas de diagnóstico para ler códigos de falha e monitorar dados em tempo real dos sensores. O diagnóstico adequado exige compreender tanto a função específica do sensor quanto sua relação com o funcionamento geral do motor. A limpeza e inspeção regulares das conexões dos sensores podem prevenir muitos modos de falha, enquanto a substituição por sensores genuínos ou equivalentes garante calibração e confiabilidade adequadas.

Problemas Relacionados ao Turboalimentador

Problemas de Pressão de Turbo

Problemas no turboalimentador afetam significativamente as características de desempenho das configurações de motores Cummins turboalimentados. Esses dispositivos de precisão utilizam a energia dos gases de escape para comprimir o ar de admissão, aumentando a densidade de potência e a eficiência do motor. Problemas comuns no turboalimentador incluem perda de pressão de sobrealimentação, consumo excessivo de óleo, desgaste dos rolamentos e danos nas rodas do compressor ou da turbina. Os sintomas podem incluir redução da potência do motor, fumaça preta ou azul no escapamento, ruídos incomuns na área do turboalimentador e aumento nas taxas de consumo de óleo.

Prevenir problemas no turboalimentador exige o cumprimento de procedimentos operacionais adequados, incluindo períodos suficientes de aquecimento e resfriamento, trocas regulares de óleo com lubrificantes de alta qualidade e manutenção dos sistemas de filtração de ar limpos. O turboalimentador opera em velocidades e temperaturas extremamente elevadas, tornando-o particularmente sensível à qualidade do óleo e a interrupções no seu fornecimento. A inspeção regular dos componentes do turboalimentador e dos sistemas associados pode identificar problemas emergentes antes que ocorra uma falha catastrófica.

Fornecimento e Lubrificação de Óleo

A lubrificação adequada é absolutamente essencial para a durabilidade e desempenho do turboalimentador em qualquer aplicação de motor cummins. O eixo do turboalimentador opera em velocidades superiores a 100.000 RPM, exposto a temperaturas extremas provenientes dos gases de escape quentes e do ar comprimido. A falta de suprimento de óleo, óleo contaminado ou circulação tardia de óleo durante a partida pode danificar rapidamente os mancais e selos do turboalimentador, resultando em reparos onerosos e possíveis danos ao motor por perda de óleo ou contaminação por detritos.

Manter a lubrificação ideal do turboalimentador exige o uso de graus de óleo especificados pelo fabricante, aderência aos intervalos recomendados de troca e garantia de pressão de óleo adequada em toda a faixa operacional. Sistemas de prélubrificação podem ser benéficos em aplicações com partidas e paradas frequentes, enquanto programas de análise de óleo podem fornecer alerta precoce sobre problemas emergentes relacionados à lubrificação antes que causem danos ao turboalimentador.

Preocupações com Admissão de Ar e Filtragem

Restrição do Filtro de Ar

Problemas de filtração de ar podem reduzir significativamente o desempenho e a eficiência de qualquer motor Cummins, restringindo o fluxo de ar para as câmaras de combustão. Filtros de ar entupidos ou sujos aumentam a restrição de admissão, forçando o motor a trabalhar mais para aspirar o volume de ar necessário para uma combustão adequada. Este esforço adicional pode resultar em redução da potência, aumento do consumo de combustível, temperaturas mais altas dos gases de escape e desgaste acelerado do motor devido à combustão incompleta e pressões elevadas nos cilindros.

A inspeção regular do filtro de ar e sua substituição de acordo com as condições de operação e recomendações do fabricante são essenciais para manter o desempenho ideal do motor. Em ambientes empoeirados ou contaminados, pode ser necessário substituir o filtro com mais frequência para evitar o acúmulo de restrições. Medidores de restrição do filtro de ar podem fornecer monitoramento em tempo real da condição do filtro, permitindo que os operadores otimizem os intervalos de substituição com base nas condições reais de operação, em vez de períodos arbitrários.

Problemas no Coletor de Admissão

Problemas no coletor de admissão podem afetar a distribuição de ar e o desempenho geral do motor em instalações com motores Cummins. Os problemas podem incluir componentes do coletor rachados, conexões soltas, acúmulo de carbono ou superfícies de junta danificadas que permitem vazamentos de ar ou restringem a distribuição adequada de fluxo de ar para cilindros individuais. Esses problemas podem resultar em desempenho irregular dos cilindros, redução da potência total e aumento das emissões devido a proporções incorretas na mistura ar-combustível.

A inspeção dos componentes do coletor de admissão deve incluir a verificação de rachaduras, corrosão ou danos nas superfícies de montagem e juntas. A acumulação de carbono nas superfícies de admissão pode ser removida utilizando métodos de limpeza e solventes apropriados projetados para componentes de motor. A manutenção regular dos componentes do sistema de admissão ajuda a garantir uma distribuição adequada de ar e eficiência ideal de combustão em todos os cilindros do motor.

Perguntas Frequentes

Com que frequência devo realizar a manutenção preventiva no meu motor Cummins

Os intervalos de manutenção preventiva para motores Cummins dependem de vários fatores, incluindo o modelo do motor, condições operacionais, ciclo de trabalho e qualidade do combustível. Geralmente, as trocas de óleo devem ser realizadas a cada 10.000 a 15.000 milhas em aplicações rodoviárias ou a cada 250 a 500 horas de operação em aplicações estacionárias. Os filtros de combustível normalmente precisam ser substituídos a cada 10.000 a 20.000 milhas, enquanto os filtros de ar devem ser inspecionados a cada 5.000 milhas e substituídos conforme necessário com base nos níveis de restrição. A manutenção do sistema de refrigeração, incluindo a substituição do termostato e mangueiras, deve ser realizada de acordo com as especificações do fabricante, normalmente a cada 100.000 milhas ou 3.000 horas de operação.

Quais são os sinais de aviso de que meu motor Cummins precisa de atenção imediata

Sinais de advertência críticos que exigem atenção imediata incluem perda repentina de potência do motor, ruídos incomuns no motor, como batidas ou rangidos, aumento rápido da temperatura, fumaça excessiva no escapamento (branca, azul ou preta), luzes de advertência de pressão de óleo, perda de refrigerante sem vazamentos visíveis e quaisquer códigos de falha exibidos pelo sistema de controle do motor. Além disso, vibrações incomuns, alterações no consumo de combustível ou dificuldade para partida devem provocar uma avaliação diagnóstica imediata. Ignorar esses sinais de advertência pode levar a uma falha catastrófica do motor e custos de reparo significativamente mais altos.

Posso usar peças aftermarket para reparos em motores Cummins

Embora peças de reposição possam ser adequadas para certas aplicações de motores Cummins, a qualidade e compatibilidade desses componentes variam significativamente entre fabricantes. Componentes críticos, como injetores de combustível, turbocompressores e módulos de controle do motor, normalmente apresentam melhor desempenho quando são utilizadas peças genuínas Cummins, já que esses componentes são especificamente calibrados para desempenho e confiabilidade ideais. Para componentes menos críticos, como filtros, correias e itens de manutenção rotineira, alternativas de reposição de alta qualidade podem oferecer desempenho aceitável a um custo reduzido. Sempre verifique se as peças de reposição atendem ou superam as especificações do fabricante original e possuem garantias apropriadas.

Como posso melhorar a eficiência de combustível do meu motor Cummins

Melhorar a eficiência de combustível em motores Cummins exige uma abordagem abrangente que inclui manutenção regular, técnicas adequadas de operação e otimização do sistema. Certifique-se de que todos os filtros estejam limpos e substituídos conforme o cronograma, mantenha a pressão correta dos pneus e a aerodinâmica do veículo, e evite marcha lenta excessiva. O ajuste e calibração do motor devem ser otimizados para a aplicação específica e condições de operação. Programas de treinamento para motoristas podem melhorar significativamente a economia de combustível por meio de técnicas adequadas de aceleração, troca de marchas e gerenciamento de carga. Além disso, implementar o monitoramento da qualidade do combustível e utilizar combustível diesel de alta qualidade com aditivos apropriados pode melhorar a eficiência da combustão e reduzir o consumo de combustível.