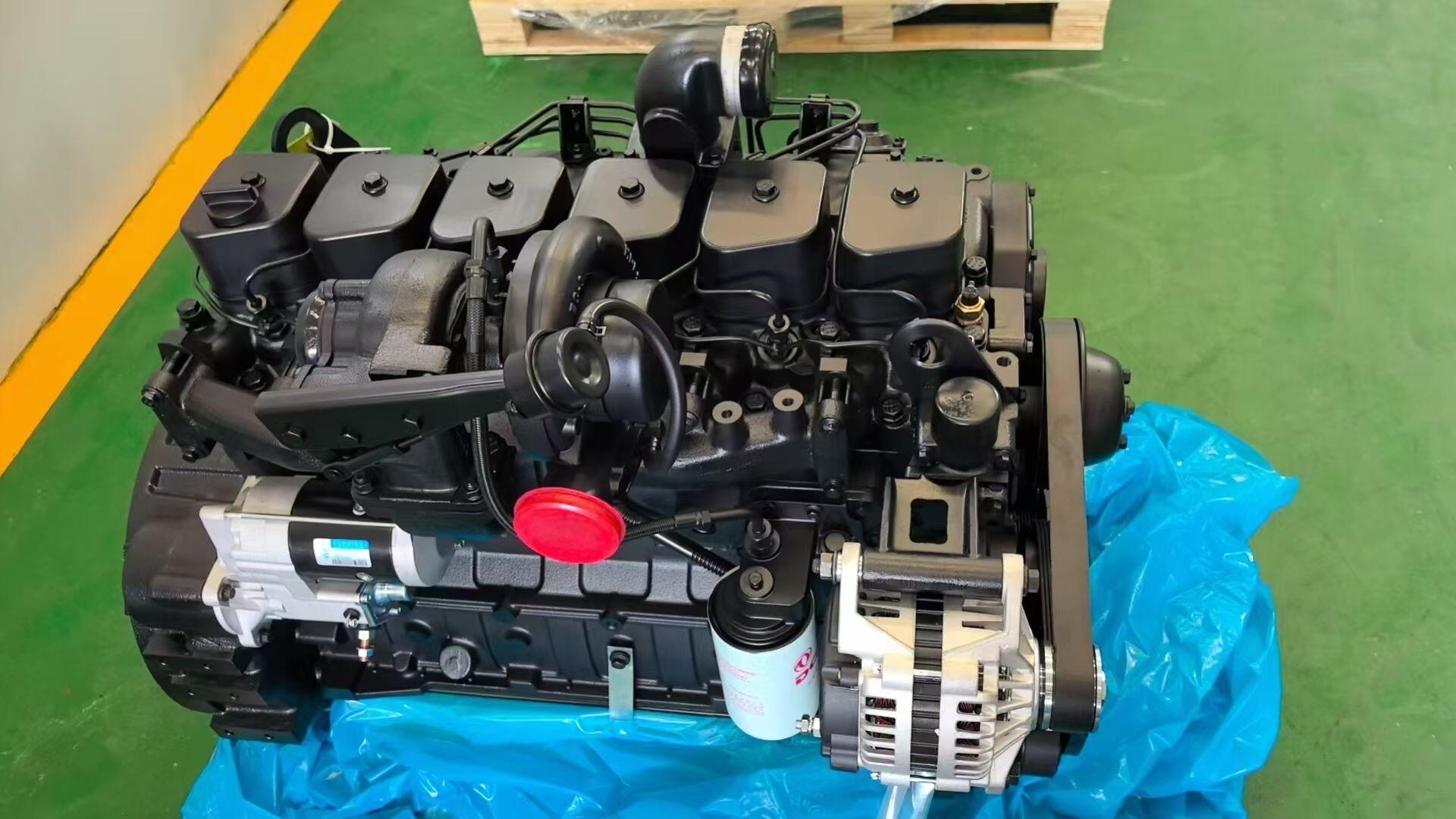

Enjin Cummins telah memperoleh reputasi sebagai antara jentera kuasa yang paling boleh dipercayai dan tahan lama dalam aplikasi komersial dan industri di seluruh dunia. Walau bagaimanapun, seperti mana-mana sistem mekanikal kompleks, enjin yang kukuh ini boleh mengalami pelbagai masalah sepanjang tempoh hayat pengoperasiannya. Memahami masalah biasa dan penyelesaiannya dapat membantu pengurus armada, juruteknik, dan operator mengekalkan prestasi optimum sambil meminimumkan masa hentian yang mahal. Sama ada anda menghadapi masalah sistem bahan api, isu penyejukan, atau kerosakan elektrik, diagnosis yang betul dan campur tangan tepat masa adalah penting untuk mengekalkan jangka hayat enjin anda enjin Cummins .

Isu Berkaitan Sistem Bahan Api

Masalah Injektor Bahan Api

Kerosakan injektor bahan api merupakan salah satu masalah paling kerap berlaku pada enjin Cummins merentasi pelbagai tahun model dan aplikasi. Komponen presisi ini bertanggungjawab untuk menghantar jumlah bahan api yang tepat ke dalam setiap silinder pada masa yang betul. Apabila injektor tersumbat, haus, atau rosak, enjin mungkin menunjukkan gejala seperti idling kasar, pengeluaran kuasa berkurang, peningkatan penggunaan bahan api, dan asap hitam berlebihan dari ekzos. Sistem bahan api tekanan tinggi dalam enjin Cummins moden beroperasi pada tekanan melebihi 30,000 PSI, menjadikan komponen-komponen ini sangat mudah tercemar oleh bahan api berkualiti rendah atau sistem penapisan yang tidak mencukupi.

Penyelenggaraan berkala injektor bahan api melibatkan penggunaan aditif diesel berkualiti tinggi yang direka untuk membersihkan enapan karbon dan mencegah penyumbatan injektor. Perkhidmatan pembersihan profesional boleh memulihkan prestasi injektor jika dikesan pada peringkat awal, tetapi injektor yang rosak teruk biasanya perlu diganti. Langkah-langkah pencegahan termasuk menggantikan penapis bahan api mengikut spesifikasi pengilang, hanya menggunakan sumber bahan api yang diluluskan, dan melaksanakan amalan simpanan bahan api yang betul untuk mencegah pencemaran air dan pertumbuhan mikrob.

Pencemaran Penapis Bahan Api

Penapis bahan api yang tercemar boleh dengan cepat menggugat prestasi dan kebolehpercayaan mana-mana sistem enjin cummins. Enjin diesel moden memerlukan bahan api yang sangat bersih untuk beroperasi secara cekap, dan penapis yang tercemar boleh menyebabkan kekurangan bahan api, pengurangan kuasa enjin, serta kerosakan potensi pada komponen sistem bahan api yang mahal. Pencemar biasa termasuk air, kotoran, zarah karat, dan pertumbuhan biologi yang boleh berlaku di dalam tangki bahan api di bawah keadaan tertentu. Pencemaran air adalah particularly masalah kerana ia boleh menyebabkan kakisan pada komponen sistem bahan api dan menyediakan persekitaran untuk bakteria dan kulat berkembang biak.

Penyelesaian ini melibatkan pelaksanaan strategi penapisan bahan api yang menyeluruh yang merangkumi penapis utama dan sekunder, pemisah air, serta pemantauan berkala kualiti bahan api. Pengendali perlu menubuhkan jadual pemeriksaan rutin untuk penapis bahan api dan menggantikannya mengikut cadangan pengilang, bukannya menunggu sehingga berlakunya masalah prestasi. Pemasangan sistem pemantauan kualiti bahan api boleh memberikan amaran awal tentang isu pencemaran sebelum ia menjejaskan operasi enjin.

Masalah Sistem Penyejukan

Masalah Pemanasan Berlebihan

Pemanasan berlebihan enjin kekal menjadi perhatian utama bagi pengendali enjin cummins, kerana suhu yang berlebihan boleh menyebabkan kerosakan dalaman yang teruk termasuk kepala silinder bengkok, gasket kepala terbakar, dan blok enjin retak. Pemanasan berlebihan biasanya disebabkan oleh kegagalan sistem penyejukan seperti penyumbatan radiator, kerosakan termostat, kegagalan pam air, atau tahap cecair penyejuk yang tidak mencukupi. Faktor luaran seperti suhu persekitaran yang melampau, keadaan beban berat, dan aliran udara yang kurang melalui radiator boleh memperburukkan tekanan sistem penyejukan dan menyebabkan masalah berkaitan suhu.

Pencegahan keterlaluan panas memerlukan pemeriksaan berkala ke atas semua komponen sistem penyejukan termasuk hos, pengapit, sirip radiator, dan paras air sejuk. Sistem penyejukan hendaklah diuji secara tekanan setiap tahun untuk mengenal pasti kebocoran yang berpotensi sebelum ia menjadi masalah. Kualiti air sejuk juga sama pentingnya, kerana air sejuk yang terdegradasi atau tercemar akan hilang keupayaan untuk memindahkan haba dengan berkesan dan boleh menyebabkan kakisan dalam laluan sistem penyejukan.

Kebocoran dan Kehilangan Air Sejuk

Kebocoran cecair penyejuk merupakan cabaran penyelenggaraan biasa yang boleh dengan cepat menjadi kerosakan enjin yang teruk jika tidak ditangani segera. Kebocoran ini boleh berlaku pada pelbagai titik dalam sistem penyejukan termasuk sambungan hos, permukaan gasket, teras radiator, dan laluan dalaman dalam blok enjin atau kepala silinder. Kebocoran luar biasanya lebih mudah dikenal pasti melalui pemeriksaan visual, manakala kebocoran dalaman mungkin hanya ketara melalui gejala seperti asap knalpot berwarna putih, penggunaan cecair penyejuk tanpa kebocoran luar yang kelihatan, atau pencemaran minyak enjin.

Menangani kebocoran cecair penyejuk memerlukan pemeriksaan sistematik ke atas keseluruhan sistem penyejukan untuk mengenal pasti semua titik kegagalan yang berkemungkinan. Penggantian hos, pengapit, dan gasket secara berkala mengikut jadual pengilang boleh mencegah kebanyakan masalah berkaitan kebocoran. Apabila kebocoran dalaman disyaki, ujian diagnostik profesional termasuk ujian tekanan dan analisis kimia mungkin diperlukan untuk menentukan tahap masalah dan merangka strategi pembaikan yang sesuai.

Kemalangan Sistem Elektrik

Masalah Alternator dan Pengecasan

Masalah sistem elektrik boleh memberi kesan besar terhadap operasi dan kebolehpercayaan pemasangan enjin cummins moden. Alternator berfungsi sebagai sumber utama kuasa elektrik semasa enjin beroperasi, mengekalkan cas bateri serta membekalkan tenaga kepada pelbagai sistem elektrik termasuk komputer suntikan bahan api, sensor, dan peralatan tambahan. Kegagalan alternator boleh muncul dalam bentuk amaran pelepasan bateri, lampu yang malap, kerosakan sistem elektrik, atau kehilangan kuasa elektrik sepenuhnya. Masalah-masalah ini kerap berkembang secara beransur-ansur, menjadikan pengesanan awal penting untuk mencegah kerosakan mengejut.

Pengujian berkala terhadap voltan dan arus keluaran sistem pengecasan boleh mengenal pasti masalah penjana yang sedang berkembang sebelum ia menyebabkan kegagalan sepenuhnya. Pemeriksaan visual terhadap pemasangan penjana, ketegangan tali sawat, dan sambungan elektrik hendaklah dilakukan semasa selang penyelenggaraan rutin. Keadaan bateri juga memainkan peranan penting dalam prestasi sistem pengecasan, kerana bateri yang lemah atau rosak boleh memberi tekanan berlebihan kepada penjana dan menyebabkan kegagalan pra-masa.

Kegagalan Sensor dan Kod Ralat

Sistem enjin cummins moden menggabungkan pelbagai sensor elektronik yang memantau pelbagai parameter enjin dan memberikan maklum balas kepada modul kawalan enjin. Sensor-sensor ini mengukur nilai-nilai kritikal seperti suhu cecair penyejuk, tekanan minyak, tekanan bahan api, suhu gas ekzos, dan tekanan pam turbo. Apabila sensor gagal atau memberikan bacaan yang tidak tepat, sistem kawalan enjin mungkin mencetuskan kod kesilapan, mengurangkan kuasa enjin, atau memulakan prosedur penutupan perlindungan untuk mencegah kerosakan enjin.

Prosedur diagnostik untuk masalah berkaitan sensor biasanya melibatkan penggunaan alat diagnostik elektronik untuk membaca kod kesilapan dan memantau data sensor secara masa nyata. Diagnostik yang betul memerlukan pemahaman terhadap fungsi sensor tertentu dan hubungannya dengan operasi enjin secara keseluruhan. Pembersihan dan pemeriksaan berkala sambungan sensor boleh mencegah banyak bentuk kegagalan, manakala penggantian dengan sensor asli atau setara memastikan kalibrasi dan kebolehpercayaan yang betul.

Masalah Berkaitan Turbocharger

Isu Tekanan Augmentasi

Masalah turbocharger memberi kesan besar terhadap ciri prestasi konfigurasi enjin cummins beraugmentasi. Peranti tepat ini bergantung kepada tenaga gas ekzos untuk memampatkan udara yang masuk, meningkatkan ketumpatan kuasa dan kecekapan enjin. Masalah turbocharger yang biasa termasuk kehilangan tekanan augmentasi, penggunaan minyak yang berlebihan, haus bantalan, dan kerosakan pada roda kompresor atau turbin. Gejala-gejalanya mungkin termasuk penurunan kuasa enjin, asap ekzos berwarna hitam atau biru, bunyi pelik dari kawasan turbocharger, dan kadar penggunaan minyak yang meningkat.

Mencegah masalah pengecas turbo memerlukan pematuhan terhadap prosedur pengendalian yang betul termasuk tempoh pemanasan dan penyejukan yang mencukupi, menukar minyak secara berkala dengan pelincir berkualiti tinggi, serta mengekalkan sistem penapisan udara yang bersih. Pengecas turbo beroperasi pada kelajuan dan suhu yang sangat tinggi, menjadikannya sangat sensitif terhadap kualiti minyak dan gangguan bekalan. Pemeriksaan berkala terhadap komponen pengecas turbo dan sistem berkaitan boleh mengenal pasti masalah yang sedang berkembang sebelum kerosakan teruk berlaku.

Bekalan Minyak dan Pelinciran

Pelinciran yang betul adalah sangat penting untuk jangka hayat dan prestasi turbocharger dalam sebarang aplikasi enjin cummins. Acuan turbocharger beroperasi pada kelajuan melebihi 100,000 RPM sambil terdedah kepada suhu ekstrem daripada gas ekzos panas dan udara mampat. Bekalan minyak yang tidak mencukupi, minyak tercemar, atau peredaran minyak yang lewat semasa permulaan boleh dengan cepat merosakkan galas dan seal turbocharger, menyebabkan kerosakan mahal serta kerosakan enjin yang berpotensi akibat kehilangan minyak atau pencemaran serpihan.

Mengekalkan pelinciran turbocharger yang optimum memerlukan penggunaan gred minyak yang ditentukan oleh pengilang, mematuhi selang masa penukaran yang disyorkan, dan memastikan tekanan minyak yang betul sepanjang julat operasi. Sistem pra-pelinciran boleh memberi manfaat kepada aplikasi yang kerap bermula dan berhenti, manakala program analisis minyak boleh memberi amaran awal tentang masalah berkaitan pelinciran yang sedang berkembang sebelum ia menyebabkan kerosakan turbocharger.

Kekhuatiran Pengambilan dan Penapisan Udara

Sekatan Penapis Udara

Masalah penapisan udara boleh mengurangkan prestasi dan kecekapan mana-mana enjin cummins secara ketara dengan menghadkan aliran udara ke ruang pembakaran. Penapis udara yang tersumbat atau kotor meningkatkan rintangan saluran masuk, memaksa enjin bekerja lebih keras untuk menyedut isi padu udara yang diperlukan bagi pembakaran yang sempurna. Beban kerja yang meningkat ini boleh mengakibatkan pengeluaran kuasa berkurang, penggunaan bahan api meningkat, suhu gas ekzos yang lebih tinggi, dan haus enjin yang cepat akibat pembakaran tidak lengkap serta tekanan silinder yang meningkat.

Pemeriksaan dan penggantian penapis udara secara berkala mengikut keadaan operasi dan cadangan pengilang adalah penting untuk mengekalkan prestasi enjin yang optimum. Di persekitaran berdebu atau tercemar, penggantian penapis yang lebih kerap mungkin diperlukan untuk mengelakkan pembinaan halangan. Tolok halangan penapis udara boleh memberikan pemantauan masa nyata terhadap keadaan penapis, membolehkan operator mengoptimumkan selang penggantian berdasarkan keadaan operasi sebenar dan bukannya tempoh masa yang sewenang-wenang.

Masalah Salur Masuk

Masalah salur masuk boleh menjejaskan pengagihan udara dan prestasi enjin secara keseluruhan dalam pemasangan enjin Cummins. Masalah ini mungkin termasuk komponen salur retak, sambungan longgar, pengumpulan karbon, atau permukaan gasket yang rosak yang membenarkan kebocoran udara atau menghalang pengagihan aliran udara yang betul kepada silinder individu. Masalah-masalah ini boleh menyebabkan prestasi silinder yang tidak sekata, penurunan output kuasa secara keseluruhan, dan peningkatan pelepasan gas disebabkan oleh nisbah campuran udara-bahan api yang tidak betul.

Pemeriksaan komponen saluran masuk hendaklah merangkumi pemeriksaan terhadap retakan, kakisan, atau kerosakan pada permukaan pemegang dan gasket. Sisa karbon pada permukaan saluran masuk boleh dibuang menggunakan kaedah pembersihan dan pelarut yang sesuai yang direka untuk komponen enjin. Penyelenggaraan berkala komponen sistem saluran masuk membantu memastikan pengagihan udara yang betul dan kecekapan pembakaran yang optimum di semua silinder enjin.

Soalan Lazim

Seberapa kerap saya perlu melakukan penyelenggaraan pencegahan pada enjin Cummins saya

Selang penyelenggaraan pencegahan untuk enjin Cummins bergantung kepada beberapa faktor termasuk model enjin, keadaan operasi, kitaran tugas, dan kualiti bahan api. Secara amnya, penggantian minyak hendaklah dilakukan setiap 10,000 hingga 15,000 batu untuk aplikasi jalan raya atau setiap 250 hingga 500 jam operasi untuk aplikasi stesenari. Penapis bahan api biasanya perlu diganti setiap 10,000 hingga 20,000 batu, manakala penapis udara harus diperiksa setiap 5,000 batu dan diganti mengikut keperluan berdasarkan tahap halangan. Penyelenggaraan sistem penyejuk, termasuk penggantian termostat dan hos, harus dilakukan mengikut spesifikasi pengilang, biasanya setiap 100,000 batu atau 3,000 jam operasi.

Apakah tanda-tanda amaran yang menunjukkan enjin Cummins saya memerlukan perhatian segera

Tanda amaran kritikal yang memerlukan perhatian segera termasuk kehilangan kuasa enjin secara tiba-tiba, bunyi enjin yang tidak biasa seperti ketukan atau geseran, peningkatan suhu dengan cepat, asap ekzos berlebihan (putih, biru atau hitam), lampu amaran tekanan minyak, kehilangan cecair penyejuk tanpa kebocoran yang kelihatan, dan sebarang kod kesilapan yang dipaparkan oleh sistem kawalan enjin. Selain itu, getaran yang tidak biasa, perubahan penggunaan bahan api, atau kesukaran untuk menyalakan enjin harus mendorong penilaian diagnostik segera. Mengabaikan tanda-tanda amaran ini boleh menyebabkan kegagalan enjin yang teruk dan kos pembaikan yang jauh lebih tinggi.

Bolehkah saya menggunakan komponen aftermarket untuk pembaikan enjin Cummins

Walaupun komponen pasaran sekunder boleh sesuai untuk aplikasi enjin Cummins tertentu, kualiti dan keserasian komponen ini berbeza-beza secara ketara antara pengeluar. Komponen kritikal seperti injektor bahan api, turbocharger, dan modul kawalan enjin biasanya memberikan prestasi terbaik apabila menggunakan komponen asal Cummins, kerana komponen-komponen ini dikalibrasi secara khusus untuk prestasi dan kebolehpercayaan yang optimum. Untuk komponen yang kurang kritikal seperti penapis, tali sawat, dan barangan penyelenggaraan rutin, alternatif pasaran sekunder berkualiti tinggi mungkin memberikan prestasi yang dapat diterima pada kos yang lebih rendah. Sentiasa pastikan bahawa komponen pasaran sekunder memenuhi atau melebihi spesifikasi OEM dan dilengkapi dengan waranti yang sesuai.

Bagaimanakah saya boleh meningkatkan kecekapan bahan api enjin Cummins saya

Meningkatkan kecekapan bahan api dalam enjin Cummins memerlukan pendekatan yang menyeluruh termasuk penyelenggaraan berkala, teknik pengendalian yang betul, dan pengoptimuman sistem. Pastikan semua penapis bersih dan diganti mengikut jadual, selenggara tekanan tayar dan aerodinamik kenderaan dengan baik, serta elakkan pemerinyauan berlebihan. Penalaan dan kalibrasi enjin harus dioptimumkan mengikut aplikasi dan keadaan operasi tertentu. Program latihan pemandu boleh meningkatkan ekonomi bahan api secara ketara melalui teknik pecutan, pertukaran gear, dan pengurusan beban yang sesuai. Selain itu, pelaksanaan pemantauan kualiti bahan api serta penggunaan bahan api diesel berkualiti tinggi dengan aditif yang sesuai boleh meningkatkan kecekapan pembakaran dan mengurangkan penggunaan bahan api.

Jadual Kandungan

- Isu Berkaitan Sistem Bahan Api

- Masalah Sistem Penyejukan

- Kemalangan Sistem Elektrik

- Masalah Berkaitan Turbocharger

- Kekhuatiran Pengambilan dan Penapisan Udara

-

Soalan Lazim

- Seberapa kerap saya perlu melakukan penyelenggaraan pencegahan pada enjin Cummins saya

- Apakah tanda-tanda amaran yang menunjukkan enjin Cummins saya memerlukan perhatian segera

- Bolehkah saya menggunakan komponen aftermarket untuk pembaikan enjin Cummins

- Bagaimanakah saya boleh meningkatkan kecekapan bahan api enjin Cummins saya