Inwestując w ciężkie urządzenia lub maszyny przemysłowe, zrozumienie długości życia i niezawodności źródła mocy staje się kluczowe dla sukcesu operacyjnego. Silnik cummins ustalił się jako punkt odniesienia w branży silników wysokoprężnych, ceniony za wyjątkową trwałość i wydajność w różnorodnych zastosowaniach. Od sprzętu budowlanego po jednostki pływające, te agregaty zapewniają ciągłą pracę przez dziesięciolecia przy odpowiedniej konserwacji. Operatorzy sprzętu i menedżerowie flot na całym świecie polegają na technologii Cummins, aby minimalizować przestoje i maksymalizować produktywność w wymagających środowiskach przemysłowych.

Reputacja silników Cummins sięga znacznie dalej niż proste zapewnienia marketingowe, opierając się na dziesięcioleciach danych dotyczących rzeczywistej wydajności oraz inżynieryjnej doskonałości. Zrozumienie czynników wpływających na trwałość silnika pomaga operatorom w podejmowaniu świadomych decyzji dotyczących harmonogramów konserwacji, procedur eksploatacyjnych oraz inwestycji w sprzęt. Nowoczesne jednostki napędowe Cummins wykorzystują zaawansowaną naukę o materiałach, precyzyjną produkcję oraz złożone systemy sterowania, które znacząco wydłużają żywotność eksploatacyjną w porównaniu do starszych generacji silników.

Zrozumienie standardów trwałości silników Cummins

Doskonałość inżynieryjna i jakość wykonania

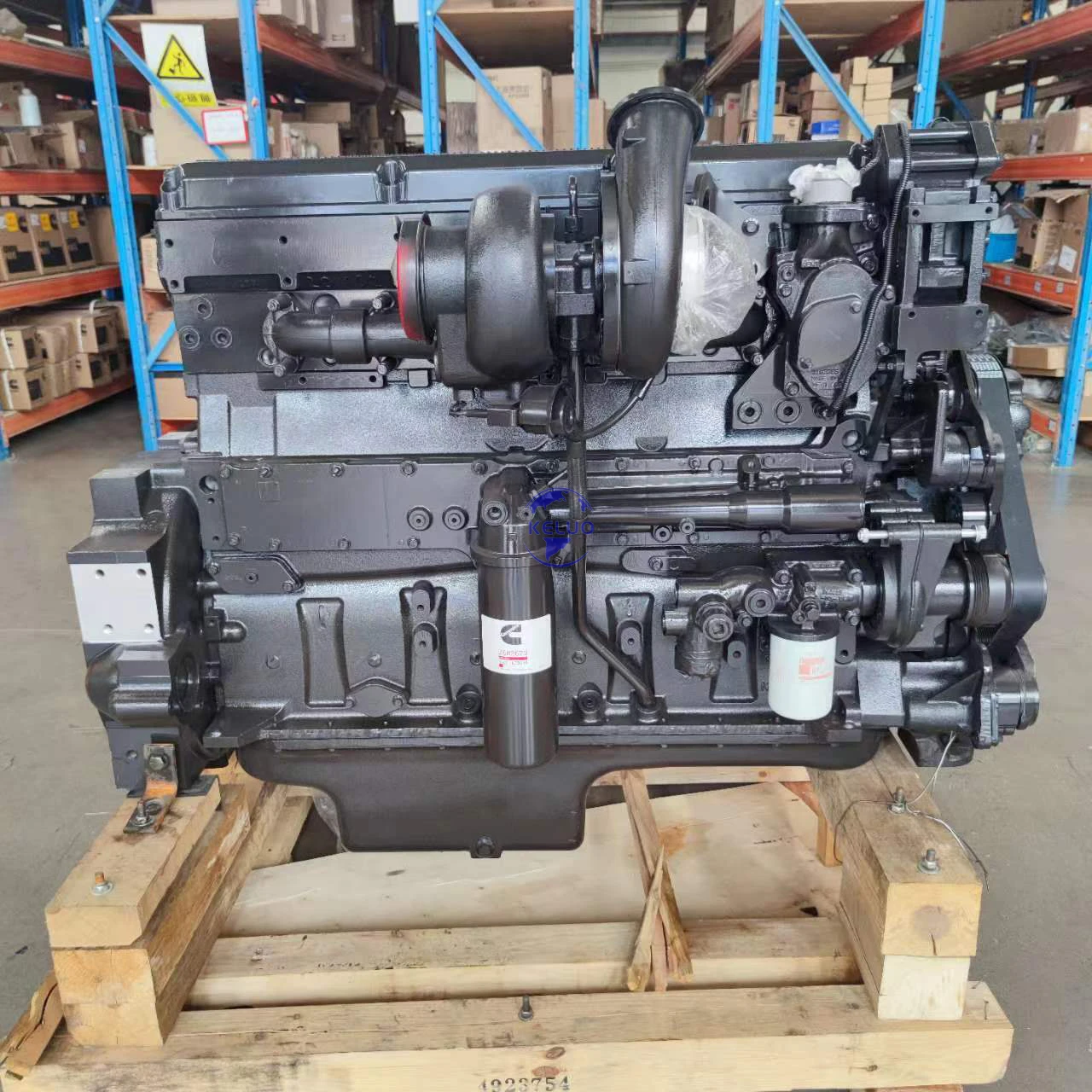

Silniki Cummins osiągają wyjątkową trwałość dzięki starannym procesom inżynieryjnym, które od samego początku projektowania stawiają na wytrzymałość. Firma stosuje zaawansowane techniki metalurgiczne, tworząc bloki silników i komponenty z wysokowytrzymałej staliwoju oraz specjalnych stopów odpornych na zużycie w ekstremalnych warunkach. Każdy silnik Cummins przechodzi rygorystyczne testy kontroli jakości, w tym analizę naprężeń, cykling termiczny oraz testy wytrzymałościowe symulujące lata eksploatacji w skróconym czasie.

Precyzja produkcji odgrywa kluczową rolę w określaniu długości życia silnika, a zakłady Cummins utrzymują tolerancje mierzone w tysięcznych cala w krytycznych komponentach. Zaawansowane centra obróbcze i zautomatyzowane procesy montażu zapewniają spójną jakość w całym cyklu produkcji, eliminując różnice, które mogłyby naruszyć długoterminową niezawodność. Integracja komputerowych systemów produkcyjnych umożliwia ciągłe monitorowanie jakości oraz natychmiastowe korygowanie wszelkich odchyleń od ustalonych parametrów.

Innowacje w dziedzinie nauk o materiałach

Wybór materiałów w konstrukcji silników Cummins bezpośrednio wpływa na trwałość pracy i wymagania serwisowe. Bloki silników wykonane są z żeliwa sferytycznego, które charakteryzuje się lepszym stosunkiem wytrzymałości do masy w porównaniu do tradycyjnego żeliwa szarego, zachowując jednocześnie doskonałą przewodność cieplną niezbędną do efektywnego odprowadzania ciepła. Powierzchnie podatne na intensywne zużycie są poddawane specjalnym obróbkom, takim jak azotowanie plazmowe i powłoki typu diamentopodobnego (DLC), znacząco zmniejszające tarcie i wydłużające żywotność komponentów.

Nowoczesne materiały łożysk zawierają warstwy polimerowe oraz specjalistyczne stopy zaprojektowane tak, aby wytrzymać ekstremalne ciśnienia i temperatury występujące w wysokowydajnych zastosowaniach silników diesla. Te innowacje pozwalają silnikom Cummins na niezawodną pracę w warunkach, które szybko prowadziłyby do degradacji słabszych jednostek napędowych, co znacząco przyczynia się do wydłużenia interwałów serwisowych i obniżenia kosztów utrzymania w całym okresie eksploatacji silnika.

Typowe zakresy oczekiwanej trwałości

Zastosowania ciężkie

W zastosowaniach ciężkich, takich jak dalekobieżna transportacja ciężarowa i sprzęt budowlany, odpowiednio konserwowany silnik Cummins osiąga zazwyczaj przebieg od 800 000 do 1,2 miliona mil przed koniecznością majorowego remontu. Te imponujące wartości odzwierciedlają rzeczywistą wydajność w trudnych warunkach, w tym częste cykle obciążenia, skrajne temperatury oraz ciągły harmonogram pracy. Operatorzy flot systematycznie zgłaszają, że jednostki napędowe Cummins przekraczają pierwotne szacunki żywotności, gdy są eksploatowane zgodnie ze specyfikacjami producenta i serwisowane zgodnie z zalecanymi harmonogramami.

Rodziny silników ISX15 i X15 wykazały wyjątkową trwałość w zastosowaniach drogowych, przy czym wiele jednostek przekroczyło milion mil bez konieczności przeprowadzania większych prac serwisowych wnętrza. Osiągnięcia te są wynikiem zaawansowanych systemów wtrysku paliwa, zoptymalizowanych konstrukcji komory spalania oraz zaawansowanych systemów zarządzania pracą silnika, które ciągle monitorują i dostosowują parametry pracy w celu minimalizacji zużycia i maksymalizacji efektywności przez cały okres eksploatacji silnika.

Zastosowania przemysłowe i morskie

Zastosowania przemysłowe stacjonarne często charakteryzują się jeszcze dłuższym okresem eksploatacji silników Cummins ze względu na stabilne warunki pracy i mniejsze wahania termiczne w porównaniu z zastosowaniami mobilnymi. Agregaty prądotwórcze oraz zastosowania pomp przemysłowych osiągają często 40 000 do 60 000 godzin pracy przed koniecznością przeprowadzenia przeglądów głównych, co odpowiada dekadom użytkowania przy typowych cyklach roboczych. Zastosowania morskie stwarzają unikalne wyzwania, jednak nadal oferują imponujący okres eksploatacji, o ile silniki są odpowiednio konserwowane pod względem układu chłodzenia i jakości paliwa.

Silniki serii QSK zaprojektowane do intensywnej pracy przemysłowej posiadają solidną konstrukcję, specjalnie opracowaną dla zastosowań ciągłych. Te jednostki napędowe wykorzystują wzmocnione bloki silnika, wytrzymałe układy chłodzenia oraz powiększone powierzchnie łożysk, które rozkładają obciążenia na większych obszarach, zmniejszając koncentrację naprężeń, które mogłyby ograniczyć żywotność w wymagających warunkach przemysłowych.

Główne czynniki wpływające na długość życia silnika

Zgodność z protokołem konserwacji

Stałe przestrzeganie protokołów konserwacji określonych przez producenta to najważniejszy czynnik umożliwiający osiągnięcie maksymalnej oczekiwanej długości życia silnika Cummins. Regularna wymiana oleju przy użyciu zatwierdzonych środków smarnych utrzymuje odpowiednią grubość warstwy smarnej i usuwa produkty spalania, które mogą przyspieszać zużycie elementów. Wymiana filtrów w ustalonych odstępach czasu zapewnia czystą dostawę paliwa i odpowiedni przepływ powietrza, uniemożliwiając przedostanie się zanieczyszczeń do krytycznych wnętrzy silnika.

Zaawansowane systemy diagnostyczne w nowoczesnych silnikach Cummins zapewniają monitorowanie w czasie rzeczywistym kluczowych parametrów, takich jak ciśnienie oleju, temperatura cieczy chłodzącej oraz temperatura gazów spalinowych. Systemy te ostrzegają operatorów przed powstawaniem problemów zanim dojdzie do katastrofalnych uszkodzeń, umożliwiając prowadzenie konserwacji prewencyjnej, która znacząco wydłuża żywotność silnika w porównaniu do starszych generacji jednostek napędowych nieposiadających tak zaawansowanych możliwości monitorowania.

Warunki pracy i środowisko

Czynniki środowiskowe znacząco wpływają na trwałość silnika, przy czym kurz, wilgotność, skrajne temperatury oraz wysokość nad poziomem morza odgrywają istotną rolę w określaniu czasu eksploatacji. Silniki Cummins pracujące w czystych, kontrolowanych warunkach osiągają zazwyczaj dłuższe okresy między serwisami w porównaniu do jednostek eksploatowanych na zapylonych placach budowy lub w korozyjnych środowiskach morskich. Odpowiednia filtracja powietrza staje się kluczowa w warunkach dużego zapylenia, ponieważ cząstki ścierne mogą powodować przyspieszone zużycie ścian cylindrów i pierścieni tłokowych, jeśli dostaną się do komory spalania.

Wysokość operacyjna wpływa na wydajność i trwałość silnika ze względu na zmniejszoną gęstość powietrza na większych wysokościach, co wymaga obniżenia mocy, aby utrzymać dopuszczalne temperatury spalin i zapobiec naprężeniom termicznym. Firma Cummins udostępnia specyficzne współczynniki korekty wysokości oraz wytyczne dotyczące eksploatacji, które pomagają zachować niezawodność silnika w różnych warunkach geograficznych i klimatycznych występujących w globalnych zastosowaniach przemysłowych.

Jak zwiększyć inwestycje w silniki Cummins

Najlepsze praktyki konserwacji preventive

Wdrożenie kompleksowych programów konserwacji zapobiegawczej maksymalizuje zwrot z inwestycji w silnik Cummins technologia ta pozwala na wydłużenie czasu użytkowania i zmniejszenie nieoczekiwanych przestojów. Programy analizy oleju zapewniają cenne informacje na temat stanu wewnętrznego silnika, identyfikując potencjalne problemy poprzez analizę metali zużywanych, rozcieńczania paliwa i poziomu zanieczyszczeń w zużytych smarkaczach. Programy te pozwalają zespołom konserwacyjnym rozwiązywać problemy, zanim doprowadzą do kosztownych awarii komponentów.

Właściwe utrzymanie układu chłodzenia jest równie ważne, ponieważ przegrzanie jest jedną z głównych przyczyn przedwczesnej awarii silnika we wszystkich zastosowaniach. Regularna analiza i wymiana płynu chłodniczego zgodnie ze specyfikacjami producenta zapobiega korozji i skaleczeniu, które mogą ograniczać przepływ płynu chłodniczego i zmniejszać wydajność przenoszenia ciepła. Właściwe działanie termostatu i czystość chłodnicy zapewniają optymalne temperatury pracy w każdych warunkach obciążenia.

Zarządzanie jakością paliwa

Jakość paliwa bezpośrednio wpływa na żywotność silnika poprzez jej oddziaływanie na sprawność spalania, zużycie elementów układu paliwowego oraz powstawanie osadów w silniku. Silniki Cummins najlepiej działają przy użyciu czystego, suchego paliwa olejowego spełniającego specyfikacje ASTM dotyczące zawartości siarki, liczby cetanowej i limitów zanieczyszczenia wodą. Systemy regeneracji paliwa oraz urządzenia do separacji wody pomagają utrzymać jakość paliwa podczas magazynowania i przepompowywania, zapobiegając problemom spowodowanym zanieczyszczeniem, które mogą skrócić żywotność silnika.

Nowoczesne systemy wtrysku Common Rail pracują pod bardzo wysokim ciśnieniem, co czyni je szczególnie wrażliwymi na zanieczyszczenia paliwa i zawartość wody. Regularna wymiana filtrów paliwa oraz czyszczenie układu paliwowego pomaga zachować precyzję działania systemu wtryskowego, zapewniając optymalne spalanie, które minimalizuje powstawanie sadzy i wydłuża żywotność komponentów całego układu dostarczania paliwa oraz komór spalania.

Objawy starzenia się silnika oraz moment, w którym warto rozważyć jego remont

Wskaźniki wydajności

Rozpoznanie wczesnych objawów starzenia się silnika pozwala operatorom planować czynności konserwacyjne i budżetować koszty dużych remontów przed wystąpieniem nieoczekiwanych awarii. Stopniowy wzrost zużycia oleju, zmniejszenie mocy pod obciążeniem oraz zwiększone wydzielanie dymu spalinowego często wskazują na zużycie wewnętrzne, które może wymagać interwencji. Nowoczesne systemy monitorowania silników automatycznie śledzą te parametry, dostarczając analizy trendów, które pomagają przewidzieć moment, w którym konieczna będzie większa konserwacja.

Zwiększone zużycie paliwa poza normalne parametry może wskazywać na obniżoną sprawność spalania spowodowaną zużytymi wtryskiwaczami, zmniejszeniem stopnia sprężania lub problemami z ustawieniem fazy gazów, które pojawiają się w miarę narastania liczby przepracowanych godzin silnika. Regularne testy wydajności oraz porównywanie ich z wartościami bazowymi pomagają wykryć te trendy zanim doprowadzą one do znaczących kosztów eksploatacyjnych lub problemów z niezawodnością, które mogą wpłynąć na produktywność.

Zastosowania technologii diagnostycznej

Zaawansowane urządzenia diagnostyczne zapewniają szczegółową analizę stanu silnika bez konieczności jego demontażu, umożliwiając dokładną ocenę stopnia zużycia wewnętrznego oraz pozostałej żywotności. Test szczelności cylindrów, analiza kompresji oraz diagnostyka systemów elektronicznych ujawniają stan kluczowych komponentów, takich jak tłoki, pierścienie, zawory i głowice cylindrów. Te metody badań nieinwazyjnych pomagają określić, czy silniki mogą nadal pracować, czy też wymagają natychmiastowej interwencji.

Analiza drgań i monitorowanie akustyczne wykrywają zużycie łożysk, problemy z kołami zębatymi rozrządu oraz inne usterki mechaniczne, które mogą nie być widoczne przy użyciu tradycyjnych metod diagnostycznych. Te technologie umożliwiają stosowanie strategii konserwacji predykcyjnej, optymalizującej moment wymiany silnika na podstawie rzeczywistego stanu technicznego, a nie arbitralnych grafików opartych na liczbie przepracowanych godzin, maksymalizując użyteczny okres eksploatacji drogich inwestycji w silniki.

Często zadawane pytania

Jaka jest typowa żywotność silnika Cummins w godzinach

Dobrze utrzymany silnik Cummins zazwyczaj osiąga od 15 000 do 25 000 godzin pracy w zastosowaniach ciężkich, zanim będzie wymagał dużego przeglądu, choć wiele jednostek przekracza te wartości przy odpowiedniej pielęgnacji. W zastosowaniach przemysłowych często osiąga się od 40 000 do 60 000 godzin ze względu na bardziej stabilne warunki pracy. Rzeczywista długość życia zależy w dużej mierze od praktyk konserwacyjnych, warunków eksploatacji oraz współczynników obciążenia przez cały okres użytkowania silnika.

Skąd mam wiedzieć, kiedy mój silnik Cummins wymaga majorowej konserwacji?

Główne wskaźniki to zwiększony pobór oleju poza normalnymi parametrami, zmniejszona moc przy standardowych obciążeniach, nadmierne wydzielanie dymu spalinowego oraz nietypowe hałasy lub wzorce wibracji. Nowoczesne systemy diagnostyczne zapewniają wczesne ostrzeganie poprzez monitorowanie parametrów, podczas gdy programy analizy oleju mogą wykryć zużycie wewnętrzne, zanim stanie się krytyczne. Regularne testy wydajności w porównaniu z wartościami bazowymi pomagają zidentyfikować tendencje spadku efektywności.

Czy silnik Cummins można odnowić do stanu zbliżonego do nowego

Tak, silniki Cummins są zaprojektowane tak, aby można je było całkowicie odnawiać przy użyciu części i procedur zgodnych z normami fabrycznymi. Poprawnie przeprowadzona regeneracja może przywrócić wydajność silnika na poziom bliski oryginalnemu oraz zapewnić dodatkowy czas użytkowania porównywalny z nowym silnikiem. Kluczowe jest stosowanie oryginalnych części Cummins, przestrzeganie procedur fabrycznych oraz wymiana wszystkich zużytych komponentów podczas procesu regeneracji, a nie wykonywanie częściowych napraw.

Które czynniki najbardziej wpływają na długość życia silników Cummins

Najważniejszym czynnikiem jest przestrzeganie protokołu konserwacji, a następnie warunki eksploatacji, jakość paliwa i zarządzanie obciążeniem. Regularna wymiana oleju przy użyciu zaleconych środków smarnych, odpowiednia konserwacja systemu chłodzenia oraz czyste systemy dostarczania paliwa zapobiegają większości przedwczesnych uszkodzeń. Również czynniki środowiskowe, takie jak ekspozycja na kurz, skrajne temperatury i wysokość nad poziomem morza, odgrywają istotną rolę w określaniu całkowitego czasu użytkowania.