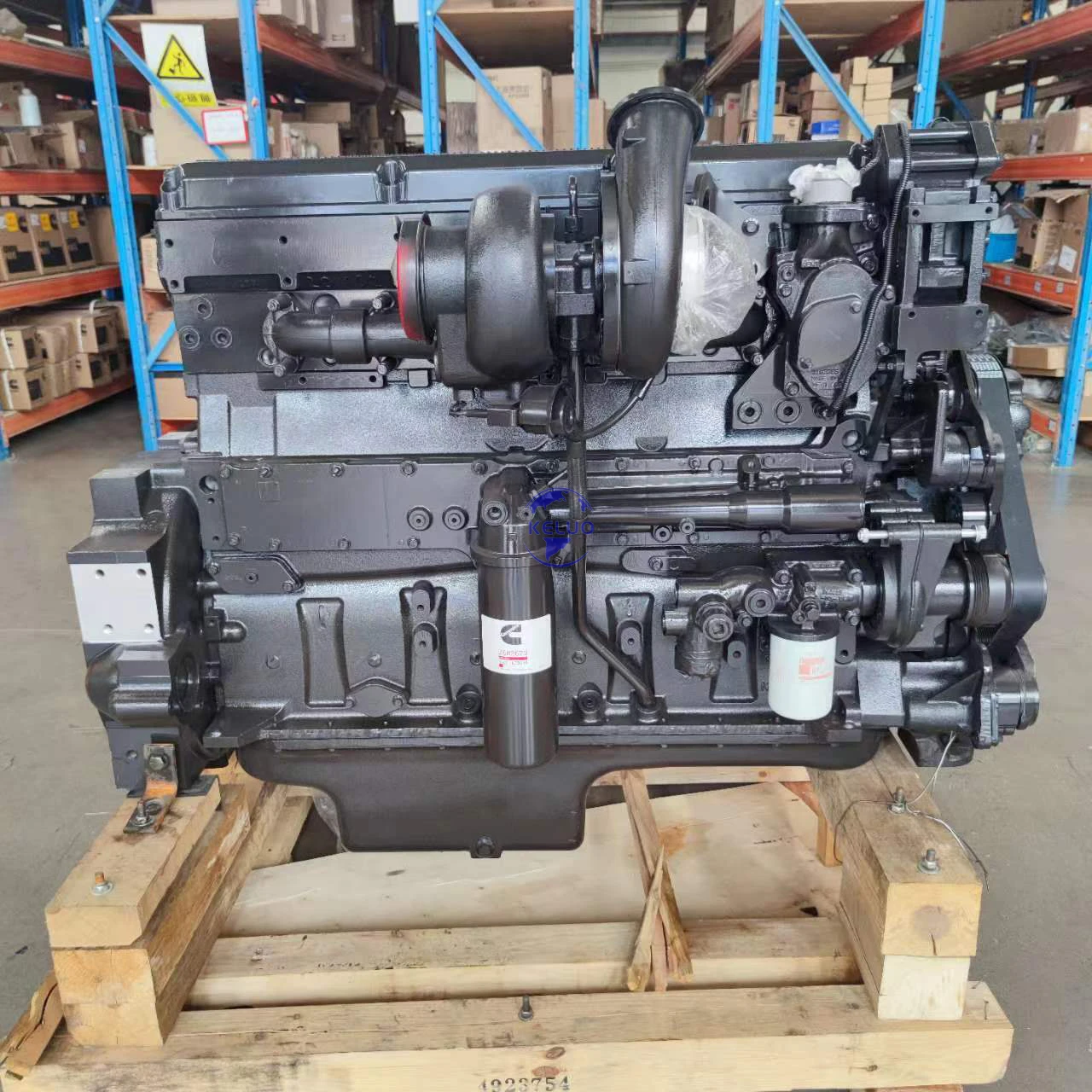

重機や産業用機械に投資する際、運用成功のためには動力源の耐久性と信頼性を理解することが極めて重要です。クミンズエンジンはディーゼルエンジン業界におけるベンチマークとして定着しており、建設機械から船舶に至るまで多様な用途において卓越した耐久性と性能で知られています。適切にメンテナンスが行われれば、これらの動力源は数十年にわたり安定したサービスを提供します。世界中の機械オペレーターやフリート管理者は、過酷な産業環境下でもダウンタイムを最小限に抑え、生産性を最大化するためにクミンズの技術を頼りにしています。

クミンズエンジンの評判は単なるマーケティング上の主張を超えており、何十年にもわたる実際の運用データと卓越したエンジニアリングによって裏付けられています。エンジンの耐久性に影響を与える要因を理解することで、オペレーターはメンテナンススケジュールや運転手順、設備投資について適切な判断を行うことができます。現代のクミンズ動力ユニットには、高度な材料科学、精密製造技術、洗練された制御システムが採用されており、旧世代のエンジンと比較して大幅に運用寿命が延長されています。

クミンズエンジンの耐久性基準の理解

エンジニアリングの卓越性と構築品質

クミンズエンジンは、初期設計段階から耐久性を重視した綿密なエンジニアリングプロセスにより、卓越した長寿命を実現しています。同社は高度な冶金技術を採用しており、極限の条件下でも摩耗に強い高強度の鋳鉄や特殊合金材料を使用してエンジンブロックや部品を製造しています。すべてのクミンズエンジンは、応力解析、熱サイクル試験、短期間で何年分もの使用条件を模擬する耐久試験など、厳格な品質管理テストを経ています。

製造精度はエンジン寿命を決定する上で極めて重要であり、カミンズの生産施設では重要な部品において数千分の1インチ単位の公差を維持しています。高度な工作機械と自動組立プロセスにより、一連の生産工程を通じて一貫した品質が確保され、長期的な信頼性を損なう可能性のあるばらつきが排除されます。コンピュータ制御の製造システムを統合することで、リアルタイムでの品質監視および規定されたパラメータからの逸脱を即座に修正することが可能になっています。

素材科学の革新

クミンズエンジンの構造における材料の選定は、運転寿命およびメンテナンス要件に直接影響します。エンジンブロックには、従来のグレイアイアンと比較して優れた強度対重量比を備えながら、効率的な放熱のための優れた熱伝導性を維持する、圧縮黒鉛鋳鉄が使用されています。重要な摩耗面には、プラズマ窒化処理やダイヤモンドライクカーボン(DLC)コーティングなどの特殊処理を施しており、摩擦を大幅に低減し、部品寿命を延長しています。

高度なベアリング材料には、高性能ディーゼル用途で発生する極端な圧力および高温に耐えるように設計されたポリマーオーバーレイや特殊合金が採用されています。これらの革新により、クミンズエンジンは他の低性能エンジンでは短期間で劣化してしまうような過酷な条件下でも信頼性高く運転することが可能となり、エンジンの耐用期間中のオーバーホール間隔の延長およびメンテナンスコストの削減に大きく貢献しています。

一般的な寿命期待範囲

重用 用途

長期輸送や建設機器などの重用用途では,適切に維持されたカミンズエンジンは,大規模な改修を必要とする前に通常800,000〜120万マイル間の使用距離を達成します. この印象的な数字は 頻繁な負荷サイクルや極端な温度 継続的な動作スケジュールなど 厳しい条件下で 実世界の性能を表しています 車両の運用者は,製造者の仕様に従って運転され,推奨されたスケジュールに従って維持された場合,カミンズの発電所は初期寿命予測を上回ると一貫して報告しています.

ISX15およびX15エンジンシリーズは長距離走行用途において卓越した耐久性を実証しており、多くのユニットが主要な内部修理を必要とせずに100万マイル以上走行しています。これらの成果は、先進的な燃料噴射システム、最適化された燃焼室設計、および運転パラメータを継続的に監視・調整して摩耗を最小限に抑え、エンジンの使用期間を通じて効率を最大化する高度なエンジン管理システムによるものです。

産業および海洋用途

Cumminsエンジンは、移動用途に比べて運転条件が安定しており熱サイクルの影響が少ないため、産業用定置用途ではさらに長い耐用年数を実現しています。発電機セットや産業用ポンプ用途では、主要なメンテナンスが必要になるまでの稼働時間が頻繁に40,000時間から60,000時間に達し、典型的な使用サイクルでは数十年分に相当します。船舶用途は独自の課題がありますが、冷却システムの適切なメンテナンスと燃料品質管理が行われれば、依然として優れた耐用寿命を実現できます。

重工業用途向けに設計されたQSKシリーズエンジンは、連続運転用途に特化して設計された頑強な構造を備えています。これらの動力装置は、補強されたエンジンブロック、耐久性の高い冷却システム、および荷重をより広い面積に分散させる大型ベアリング表面を採用しており、過酷な産業環境での運用寿命を制限する可能性のある応力集中を低減します。

エンジン寿命に影響を与える主な要因

メンテナンス手順の遵守

製造元が指定するメンテナンス手順を一貫して遵守することは、最大のクミンズエンジン寿命を達成する上で最も重要な要素です。承認された潤滑油を使用した定期的なオイル交換により、適切な潤滑膜の厚さが維持され、部品の摩耗を促進する可能性のある燃焼副産物が除去されます。指定された間隔でのフィルター交換により、清浄な燃料供給と十分な空気の流れが確保され、不純物がエンジン内部の重要部品に到達するのを防ぎます。

現代のクミンズエンジンに搭載された高度な診断システムは、油圧、冷却水温度、排気ガス温度など、重要なパラメータをリアルタイムで監視します。これらのシステムは、問題が重大な故障になる前に発生を検知し、オペレーターに警告を発することで、予防保全を可能にします。これにより、このような洗練された監視機能を持たない旧世代の動力装置と比較して、エンジンの寿命を大幅に延ばすことが可能になります。

動作条件および環境

環境要因はエンジンの耐久性に大きく影響し、ほこり、湿度、極端な温度、および標高がサービス寿命を決定する上で重要な役割を果たします。塵埃の多い建設現場や腐食性のある海洋環境で使用される機器と比較して、清浄で管理された環境で運転されるクミンズエンジンは通常、より長い保守間隔を達成できます。塵埃の多い環境では、空気ろ過装置の適切なメンテナンスが極めて重要になります。燃焼室に研磨性の粒子が入り込むと、シリンダー内壁やピストンリングの摩耗が加速される可能性があるためです。

高所での運転は、高度が上がるにつれて空気密度が低下するため、エンジン性能および耐久性に影響を与え、排気ガス温度を許容範囲内に保ち、熱的応力を防ぐために出力のデレート(出力制限)が必要になります。クミンズは、世界中の産業用途で見られる多様な地理的・気候的条件においてもエンジンの信頼性を維持するために役立つ、特定の高度補正係数および運転ガイドラインを提供しています。

Cumminsエンジン投資の最大化

予防保全のベストプラクティス

包括的な予防保全プログラムを導入することで、サービス寿命の延長と予期せぬダウンタイムの削減を通じて、 クミンズエンジン 技術への投資収益率を最大化できます。油分析プログラムは、使用済み潤滑油中の摩耗金属、燃料希釈、汚染レベルを分析することで、エンジン内部の状態に関する貴重な知見を提供し、潜在的な問題を早期に発見します。これにより、メンテナンスチームは高価な部品故障が発生する前に進行中の問題に対処することが可能になります。

冷却システムのメンテナンスも同様に重要であり、過熱はあらゆる用途において早期のエンジン故障の主な原因の一つです。製造元の仕様に従った定期的なクーラント分析および交換により、冷却水の流れを制限し、熱伝達効率を低下させる腐食やスケーリングを防止できます。適切なサーモスタットの作動とラジエーターの清掃により、すべての負荷条件下で最適な運転温度が保たれます。

燃料品質管理

燃料の品質は、燃焼効率、燃料システム部品の摩耗、およびエンジン内部の堆積物形成に影響を与えることで、直接的にエンジン寿命に影響します。クミンズエンジンは、硫黄含有量、セタン価、水分汚染限界に関してASTM規格を満たす、清潔で乾燥したディーゼル燃料を使用した場合に最適な性能を発揮します。燃料浄化システムや水分分離装置は、貯蔵および移送時の燃料品質を維持するのに役立ち、エンジン寿命を短くする可能性のある汚染関連の問題を防止します。

現代のコモンレール燃料噴射システムは非常に高い圧力で作動しているため、燃料の汚染や水分含有量に対して特に敏感です。定期的な燃料フィルター交換および燃料システムの清掃により、噴射システムの精度が維持され、最適な燃焼が確保されて炭素堆積物が最小限に抑えられ、燃料供給システムおよび燃焼室全体の部品寿命が延長されます。

エンジンの老朽化の兆候とオーバーホールを検討すべきタイミング

性能指標

エンジンの老化による早期警告サインを認識することで、運用者は予期せぬ故障が発生する前にメンテナンス作業を計画し、大規模なオーバーホールの予算を立てることができます。油消費量の徐々な増加、負荷時の出力低下、排気ガスの煙の増加は、内部の摩耗が進行しており、対応が必要であることを示すことが多いです。現代のエンジン監視システムはこれらのパラメータを自動的に追跡し、トレンド分析を行うことで、いつ大規模なメンテナンスが必要になるかを予測するのに役立ちます。

燃料消費量が通常の範囲を超えて増加することは、インジェクターの摩耗、圧縮比の低下、またはエンジンの運転時間が蓄積されるにつれて生じるタイミングの問題に起因する燃焼効率の低下を示している可能性があります。定期的な性能試験とベースライン測定値との比較により、こうした傾向を把握し、生産性に影響を与えるような重大な運用コストや信頼性の問題が発生する前に対処できます。

診断技術の応用

高度な診断機器を使用することで、分解せずにエンジン状態の詳細な分析が可能となり、内部の摩耗パターンや残存耐用年数を正確に評価できます。シリンダー漏れ試験、圧縮分析、電子システム診断により、ピストン、リング、バルブ、シリンダーヘッドなど重要な部品の状態を明らかにします。これらの非破壊的検査手法により、エンジンが引き続き使用可能であるか、または直ちに手入れが必要かどうかを判断できます。

振動解析と音響モニタリングにより、従来の診断方法では明らかにならないベアリングの摩耗やタイミングギアの問題などの機械的トラブルを検出できます。これらの技術を活用することで、時間ベースの任意のスケジュールではなく、実際の状態に基づいてエンジン交換のタイミングを最適化する予知保全戦略を実現でき、高価なエンジン投資の有効寿命を最大限に延ばすことが可能です。

よくある質問

クミンズエンジンの典型的な寿命は何時間ですか

適切なメンテナンスが行われた場合、クミンズエンジンは過酷な使用条件下でも通常15,000〜25,000時間の稼働時間を達成し、大規模なオーバーホールが必要になる前に多くのユニットがこの数値を超えることがあります。産業用途では運転条件がより安定しているため、40,000〜60,000時間の稼働が見られることが多いです。実際の寿命は、メンテナンスの方法、運転条件、負荷率など、エンジンの使用期間中のさまざまな要因に大きく左右されます。

クミンズエンジンが大規模なメンテナンスを必要としているのはいつかどうやってわかりますか

主な指標には、通常の範囲を超えたオイル消費量の増加、標準負荷下での出力低下、過剰な排気煙の発生、異常な騒音や振動のパターンが含まれます。現代の診断システムはパラメータの監視を通じて早期警告を提供し、オイル分析プログラムは内部の摩耗が重大になる前にそれを検出できます。ベースライン測定値に対する定期的な性能試験により、効率の低下傾向を特定することができます。

クミンズエンジンは新品同様の状態に再構築できるか

はい、クミンズエンジンは工場仕様の部品と手順で完全に再構築できるように設計されています。適切に実施された再構築により、エンジン性能をほぼ新品に近い状態まで回復でき、新エンジンと同等の耐用年数をさらに得ることが可能です。その鍵は、純正クミンズ部品を使用し、工場の手順に従い、部分的な修理ではなく、再構築プロセス中にすべての摩耗したコンポーネントに対処することにあります。

クミンズエンジンの寿命に最も大きく影響する要因は何ですか

メンテナンス手順の遵守が最も重要な要因であり、それに続いて運転条件、燃料の品質、負荷管理が続きます。承認された潤滑油による定期的なオイル交換、冷却システムの適切なメンテナンス、清潔な燃料供給システムにより、早期故障の大部分を防ぐことができます。粉塵への露出、極端な温度、運転高度などの環境要因も、最終的な耐用年数を決定する上で重要な役割を果たします。