Al invertir en equipos pesados o maquinaria industrial, comprender la durabilidad y confiabilidad de su fuente de energía resulta crucial para el éxito operativo. El motor Cummins se ha establecido como un referente en la industria de motores diésel, reconocido por su excepcional resistencia y rendimiento en diversas aplicaciones. Desde equipos de construcción hasta embarcaciones marinas, estas unidades de potencia ofrecen un servicio constante que puede prolongarse durante décadas si se mantienen adecuadamente. Operadores de equipos y gestores de flotas de todo el mundo confían en la tecnología Cummins para minimizar el tiempo de inactividad y maximizar la productividad en entornos industriales exigentes.

La reputación de los motores Cummins va mucho más allá de simples afirmaciones publicitarias, respaldada por décadas de datos de rendimiento en condiciones reales y excelencia en ingeniería. Comprender los factores que influyen en la longevidad del motor ayuda a los operadores a tomar decisiones informadas sobre los programas de mantenimiento, los procedimientos operativos y las inversiones en equipos. Los modernos motores Cummins incorporan ciencia avanzada de materiales, fabricación de precisión y sofisticados sistemas de control que extienden significativamente la vida útil operativa en comparación con motores de generaciones anteriores.

Comprensión de los estándares de durabilidad de los motores Cummins

Excelencia en ingeniería y calidad de construcción

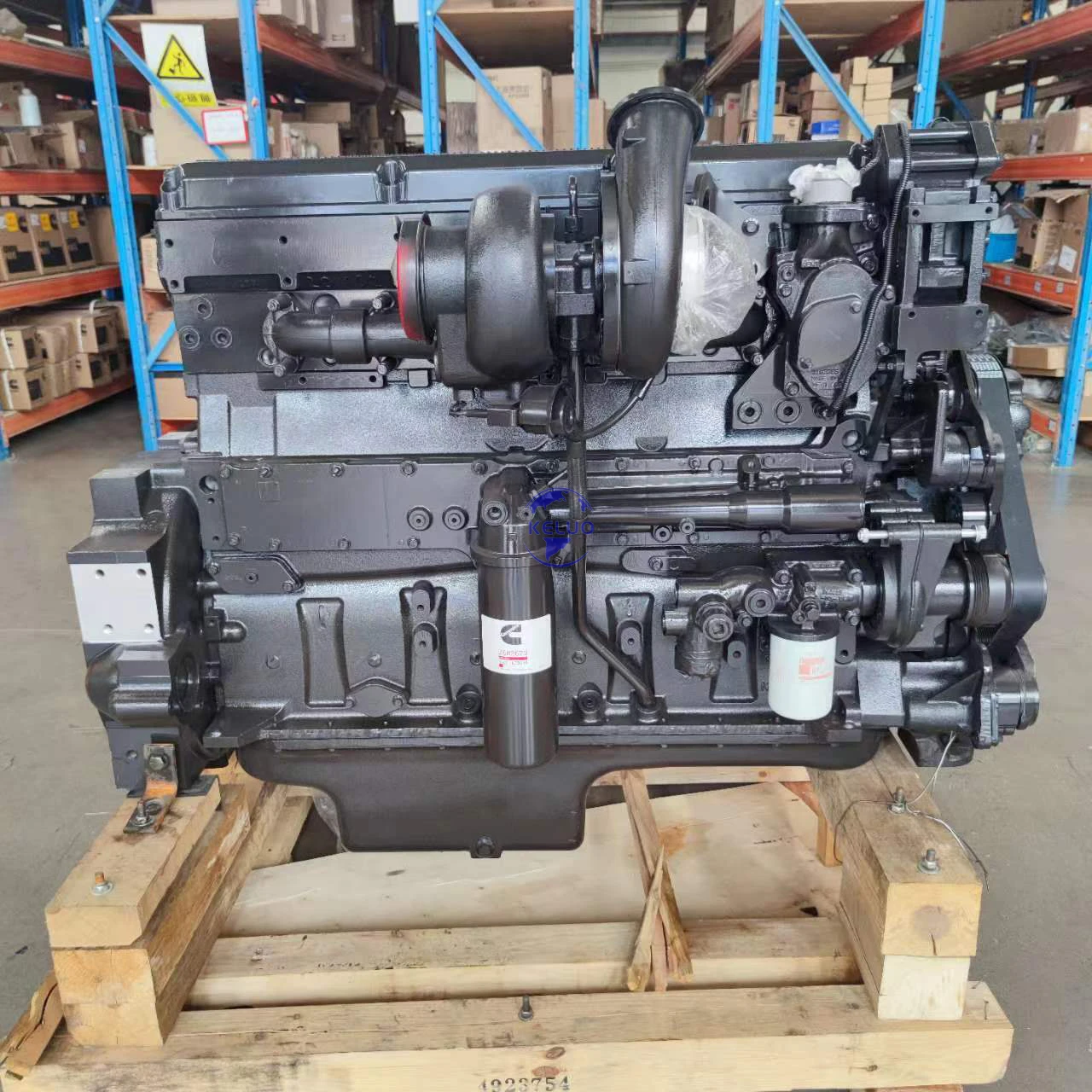

Los motores Cummins logran una longevidad excepcional mediante procesos de ingeniería meticulosos que priorizan la durabilidad desde la fase inicial de diseño. La empresa emplea técnicas avanzadas de metalurgia, creando bloques de motor y componentes a partir de hierro fundido de alta resistencia y materiales especiales de aleación que resisten el desgaste en condiciones extremas. Cada motor Cummins pasa por rigurosas pruebas de control de calidad, incluyendo análisis de esfuerzo, ciclos térmicos y pruebas de resistencia que simulan años de exigencias operativas en periodos de tiempo reducidos.

La precisión en la fabricación desempeña un papel fundamental para determinar la vida útil del motor, y las instalaciones de Cummins mantienen tolerancias medidas en milésimas de pulgada en componentes críticos. Centros de mecanizado avanzados y procesos de ensamblaje automatizados garantizan una calidad constante durante las producciones, eliminando variaciones que podrían comprometer la fiabilidad a largo plazo. La integración de sistemas informáticos de fabricación permite el monitoreo en tiempo real de la calidad y la corrección inmediata de cualquier desviación respecto a los parámetros especificados.

Innovaciones en ciencia de materiales

La selección de materiales en la construcción de motores Cummins afecta directamente la durabilidad operativa y los requisitos de mantenimiento. Los bloques de motor utilizan hierro compactado de grafito, que ofrece relaciones superiores de resistencia-peso en comparación con el hierro gris tradicional, al tiempo que mantiene una excelente conductividad térmica para una disipación eficiente del calor. Las superficies críticas sometidas a desgaste reciben tratamientos especializados, incluyendo nitruración por plasma y recubrimientos de carbono tipo diamante, que reducen considerablemente la fricción y prolongan la vida útil de los componentes.

Los materiales avanzados para cojinetes incorporan capas poliméricas y aleaciones especializadas diseñadas para soportar presiones y temperaturas extremas presentes en aplicaciones diésel de alto rendimiento. Estas innovaciones permiten que los motores Cummins funcionen de manera confiable en condiciones que deteriorarían rápidamente motores menos robustos, contribuyendo significativamente a intervalos de servicio más largos y menores costos de mantenimiento durante la vida útil del motor.

Rangos Típicos de Esperanza de Vida

Aplicaciones de trabajo pesado

En aplicaciones de gran envergadura, como el transporte de larga distancia y equipos de construcción, un motor Cummins correctamente mantenido generalmente alcanza entre 800.000 y 1,2 millones de millas de servicio antes de requerir una revisión mayor. Estas cifras impresionantes representan el rendimiento en condiciones reales exigentes, incluyendo ciclos frecuentes de carga, temperaturas extremas y horarios continuos de operación. Los operadores de flotas informan consistentemente que los motores Cummins superan las proyecciones iniciales de vida útil cuando se operan dentro de las especificaciones del fabricante y se mantienen según los programas recomendados.

Las familias de motores ISX15 y X15 han demostrado una longevidad excepcional en aplicaciones para carretera, con muchas unidades superando el millón de millas sin intervenciones internas mayores. Estos logros son el resultado de sistemas avanzados de inyección de combustible, diseños optimizados de cámaras de combustión y sistemas sofisticados de gestión del motor que monitorean y ajustan continuamente los parámetros de funcionamiento para minimizar el desgaste y maximizar la eficiencia durante toda la vida útil del motor.

Aplicaciones industriales y marítimas

Las aplicaciones industriales estacionarias suelen obtener una mayor longevidad de los motores Cummins debido a condiciones operativas constantes y un menor ciclo térmico en comparación con las aplicaciones móviles. Los grupos electrógenos y las aplicaciones de bombas industriales frecuentemente alcanzan entre 40.000 y 60.000 horas de funcionamiento antes de requerir mantenimiento importante, lo que equivale a décadas de servicio en ciclos de trabajo típicos. Las aplicaciones marinas presentan desafíos únicos, pero aún así ofrecen vidas útiles impresionantes cuando los motores reciben un mantenimiento adecuado del sistema de enfriamiento y una gestión correcta de la calidad del combustible.

Los motores de la serie QSK diseñados para uso industrial pesado incorporan características de construcción robustas específicamente concebidas para aplicaciones de servicio continuo. Estas máquinas utilizan bloques de motor reforzados, sistemas de enfriamiento de alta resistencia y superficies de cojinetes sobredimensionadas que distribuyen las cargas sobre áreas más grandes, reduciendo las concentraciones de esfuerzo que podrían limitar la vida operativa en entornos industriales exigentes.

Factores Clave que Afectan la Longevidad del Motor

Adherencia al Protocolo de Mantenimiento

El cumplimiento constante de los protocolos de mantenimiento especificados por el fabricante representa el factor más importante para alcanzar la máxima esperanza de vida útil del motor Cummins. Los cambios de aceite regulares utilizando lubricantes aprobados mantienen el espesor adecuado de la película de lubricación y eliminan los subproductos de la combustión que podrían acelerar el desgaste de los componentes. El reemplazo de filtros en los intervalos especificados garantiza una entrega de combustible limpia y un flujo de aire adecuado, evitando que contaminantes lleguen a partes internas críticas del motor.

Los sistemas avanzados de diagnóstico en los motores modernos Cummins proporcionan monitoreo en tiempo real de parámetros críticos, incluyendo presión del aceite, temperatura del refrigerante y temperaturas de los gases de escape. Estos sistemas alertan a los operadores sobre problemas emergentes antes de que resulten en fallas catastróficas, permitiendo mantenimiento preventivo que prolonga significativamente la vida útil del motor más allá de lo posible con motores de generaciones anteriores que carecían de capacidades de monitoreo tan sofisticadas.

Condiciones de Operación y Entorno

Los factores ambientales influyen significativamente en la durabilidad del motor, siendo el polvo, la humedad, los extremos de temperatura y la altitud elementos importantes que determinan la vida útil. Los motores Cummins que operan en entornos limpios y controlados suelen alcanzar intervalos de servicio más largos en comparación con unidades expuestas a sitios de construcción polvorientos o atmósferas marinas corrosivas. La filtración adecuada del aire resulta crítica en entornos polvorientos, ya que partículas abrasivas pueden causar un desgaste acelerado de las camisas de cilindro y los segmentos de pistón si logran ingresar a la cámara de combustión.

La altitud de operación afecta el rendimiento y la durabilidad del motor debido a la menor densidad del aire a mayores elevaciones, lo que requiere una reducción de la potencia para mantener temperaturas aceptables de gases de escape y evitar tensiones térmicas. Cummins proporciona factores específicos de corrección por altitud y directrices operativas que ayudan a mantener la confiabilidad del motor en diversas condiciones geográficas y climáticas encontradas en aplicaciones industriales globales.

Maximización de su inversión en motores Cummins

Mejores Prácticas de Mantenimiento Preventivo

La implementación de programas integrales de mantenimiento preventivo maximiza el rendimiento de la inversión en tecnología mediante una vida útil prolongada y una reducción de paradas inesperadas. motor Cummins los programas de análisis de aceite proporcionan información valiosa sobre el estado interno del motor, identificando posibles problemas mediante el análisis de metales de desgaste, dilución por combustible y niveles de contaminación en los lubricantes usados. Estos programas permiten a los equipos de mantenimiento abordar problemas emergentes antes de que resulten en fallas costosas de componentes.

El mantenimiento del sistema de enfriamiento es igualmente crítico, ya que el sobrecalentamiento representa una de las principales causas de falla prematura del motor en todas las aplicaciones. El análisis y reemplazo regular del refrigerante según las especificaciones del fabricante evita la corrosión y la formación de depósitos que pueden restringir el flujo de refrigerante y reducir la eficiencia de transferencia de calor. El funcionamiento adecuado del termostato y la limpieza del radiador garantizan temperaturas óptimas de operación bajo todas las condiciones de carga.

Gestión de la calidad del combustible

La calidad del combustible afecta directamente la durabilidad del motor a través de sus efectos en la eficiencia de la combustión, el desgaste de los componentes del sistema de combustible y la formación de depósitos dentro del motor. Los motores Cummins funcionan mejor con combustible diésel limpio y seco que cumpla con las especificaciones ASTM respecto al contenido de azufre, índice de cetano y límites de contaminación por agua. Los sistemas de pulido de combustible y equipos de separación de agua ayudan a mantener la calidad del combustible durante el almacenamiento y las operaciones de traslado, evitando problemas por contaminación que podrían acortar la vida útil del motor.

Los sistemas modernos de inyección de combustible common rail operan a presiones extremadamente altas, lo que los hace particularmente sensibles a la contaminación del combustible y al contenido de agua. El reemplazo regular de los filtros de combustible y la limpieza del sistema de combustible ayudan a mantener la precisión del sistema de inyección, asegurando una combustión óptima que minimiza los depósitos de carbono y prolonga la vida útil de los componentes en todo el sistema de suministro de combustible y las cámaras de combustión.

Signos de envejecimiento del motor y cuándo considerar una revisión general

Indicadores de rendimiento

Reconocer las señales de advertencia tempranas del envejecimiento del motor permite a los operadores planificar actividades de mantenimiento y presupuestar revisiones mayores antes de que ocurran fallos inesperados. Aumentos graduales en el consumo de aceite, reducción en la potencia bajo carga y mayor producción de humo en el escape suelen indicar desgaste interno que podría requerir atención. Los sistemas modernos de monitoreo de motores registran automáticamente estos parámetros, proporcionando análisis de tendencias que ayudan a predecir cuándo será necesario un mantenimiento importante.

El aumento del consumo de combustible más allá de los parámetros normales puede indicar una eficiencia de combustión reducida debido a inyectores desgastados, relaciones de compresión disminuidas o problemas de sincronización que se desarrollan a medida que los motores acumulan horas de funcionamiento. Las pruebas regulares de rendimiento y la comparación con mediciones de referencia ayudan a identificar estas tendencias antes de que generen costos operativos significativos o problemas de confiabilidad que puedan afectar la productividad.

Aplicaciones de Tecnología Diagnóstica

Equipos de diagnóstico avanzados proporcionan un análisis detallado del estado del motor sin necesidad de desmontaje, permitiendo una evaluación precisa de los patrones de desgaste interno y la vida útil restante. Las pruebas de fuga de cilindros, el análisis de compresión y los diagnósticos del sistema electrónico revelan el estado de componentes críticos como pistones, anillos, válvulas y culatas. Estos métodos de prueba no invasivos ayudan a determinar si los motores pueden continuar en servicio o requieren atención inmediata.

El análisis de vibraciones y la monitorización acústica detectan el desgaste de cojinetes, problemas en los engranajes de sincronización y otras fallas mecánicas que podrían no ser evidentes mediante métodos tradicionales de diagnóstico. Estas tecnologías permiten estrategias de mantenimiento predictivo que optimizan el momento del reemplazo del motor basándose en su condición real, en lugar de horarios arbitrarios basados en horas de uso, maximizando así la vida útil de las costosas inversiones en motores.

Preguntas frecuentes

¿Cuál es la vida útil típica de un motor Cummins en horas?

Un motor Cummins bien mantenido suele alcanzar entre 15.000 y 25.000 horas de funcionamiento en aplicaciones de servicio pesado antes de requerir una revisión mayor, aunque muchas unidades superan estas cifras con el debido cuidado. En aplicaciones industriales, a menudo se alcanzan entre 40.000 y 60.000 horas debido a condiciones de operación más constantes. La vida útil real depende en gran medida de las prácticas de mantenimiento, las condiciones de operación y los factores de carga durante toda la vida útil del motor.

¿Cómo sé cuándo mi motor Cummins necesita mantenimiento mayor?

Los indicadores clave incluyen un consumo de aceite aumentado más allá de los parámetros normales, una reducción en la potencia bajo cargas estándar, producción excesiva de humo por el escape y patrones de ruido o vibración inusuales. Los sistemas modernos de diagnóstico proporcionan advertencias tempranas mediante el monitoreo de parámetros, mientras que los programas de análisis de aceite pueden detectar desgaste interno antes de que se vuelva crítico. Pruebas regulares de rendimiento comparadas con mediciones base ayudan a identificar tendencias de disminución en la eficiencia.

¿Puede reconstruirse un motor Cummins hasta un estado como nuevo?

Sí, los motores Cummins están diseñados para ser completamente reconstruidos con piezas y procedimientos según las especificaciones de fábrica. Una reconstrucción adecuadamente realizada puede restaurar el rendimiento del motor a niveles cercanos al original y proporcionar una vida útil adicional comparable a la de un motor nuevo. La clave está en utilizar piezas genuinas Cummins, seguir los procedimientos de fábrica y abordar todos los componentes desgastados durante el proceso de reconstrucción, en lugar de intentar reparaciones parciales.

¿Qué factores afectan más significativamente la longevidad del motor Cummins?

El cumplimiento del protocolo de mantenimiento representa el factor más crítico, seguido por las condiciones de operación, la calidad del combustible y la gestión de carga. Los cambios regulares de aceite con lubricantes aprobados, el mantenimiento adecuado del sistema de enfriamiento y sistemas de suministro de combustible limpios previenen la mayoría de los fallos prematuros. Factores ambientales como la exposición al polvo, temperaturas extremas y altitud de operación también desempeñan un papel importante en determinar la vida útil final.