Bei der Investition in schwere Geräte oder Industriemaschinen ist das Verständnis für die Langlebigkeit und Zuverlässigkeit Ihrer Energiequelle entscheidend für den Betriebserfolg. Der Cummins-Motor hat sich als Maßstab in der Dieselmotorenbranche etabliert und zeichnet sich durch außergewöhnliche Haltbarkeit und Leistung in verschiedenen Anwendungen aus. Von Baumaschinen bis hin zu Schiffen liefern diese Antriebe bei ordnungsgemäßer Wartung über Jahrzehnte hinweg einen zuverlässigen Service. Geräteführer und Fuhrparkmanager auf der ganzen Welt verlassen sich auf Cummins-Technologie, um Ausfallzeiten zu minimieren und die Produktivität in anspruchsvollen industriellen Umgebungen zu maximieren.

Der Ruf von Cummins-Motoren reicht weit über einfache Marketingbehauptungen hinaus und wird durch jahrzehntelange Leistungsdaten aus der Praxis sowie durch herausragende Ingenieurskunst untermauert. Das Verständnis der Faktoren, die die Motorlebensdauer beeinflussen, hilft Betreibern, fundierte Entscheidungen bezüglich Wartungsintervallen, Betriebsverfahren und Geräteinvestitionen zu treffen. Moderne Cummins-Antriebe integrieren fortschrittliche Werkstofftechnik, präzise Fertigung und hochentwickelte Steuersysteme, die die Nutzungsdauer im Vergleich zu Motoren älterer Generationen erheblich verlängern.

Verständnis der Haltbarkeitsstandards von Cummins-Motoren

Ingenieurskunst und Bauqualität

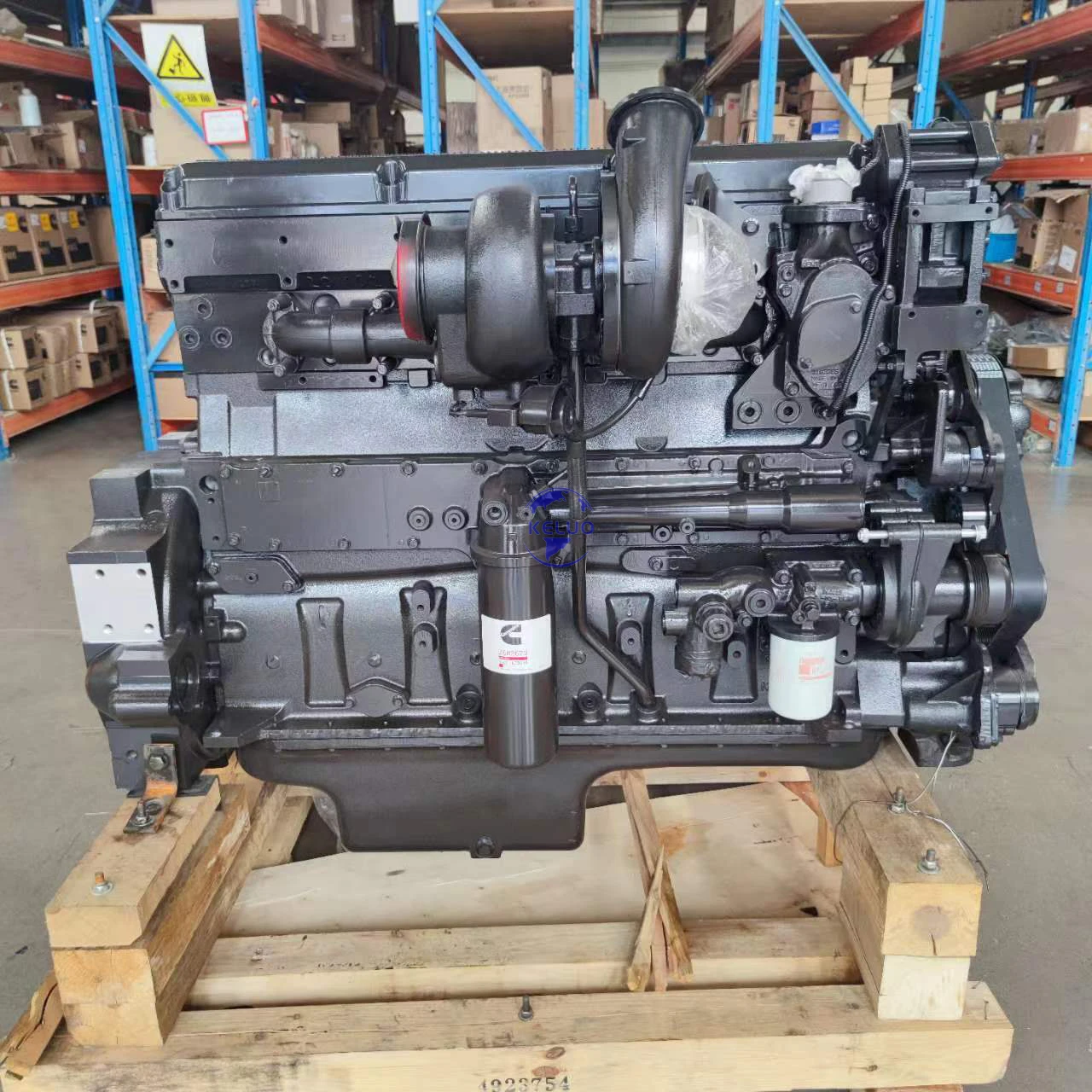

Cummins-Motoren erreichen eine außergewöhnliche Langlebigkeit durch sorgfältige Ingenieurverfahren, bei denen bereits in der Anfangskonzeptionsphase Haltbarkeit im Vordergrund steht. Das Unternehmen setzt fortschrittliche Metallurgietechniken ein und fertigt Motorblöcke und Komponenten aus hochfestem Gusseisen und speziellen Legierungsmaterialien, die unter extremen Bedingungen widerstandsfähig gegen Verschleiß sind. Jeder Cummins-Motor durchläuft strenge Qualitätskontrollprüfungen, einschließlich Spannungsanalyse, thermisches Zyklieren und Dauerlaufprüfungen, die über Jahre verteilte Betriebsansprüche in verkürzten Zeiträumen simulieren.

Die Präzision in der Fertigung spielt eine entscheidende Rolle für die Lebensdauer des Motors, wobei die Produktionsstätten von Cummins Toleranzen im Bereich von Tausendstel Zoll bei kritischen Komponenten einhalten. Fortschrittliche Bearbeitungszentren und automatisierte Montageprozesse gewährleisten eine gleichbleibend hohe Qualität über alle Produktionschargen hinweg und eliminieren Abweichungen, die die Langzeitzuverlässigkeit beeinträchtigen könnten. Die Integration computergesteuerter Fertigungssysteme ermöglicht eine Echtzeit-Überwachung der Qualität sowie sofortige Korrekturen bei Abweichungen von den vorgegebenen Parametern.

Materialwissenschaftliche Innovationen

Die Auswahl der Materialien beim Bau von Cummins-Motoren beeinflusst direkt die Betriebslebensdauer und den Wartungsbedarf. Motorblöcke verwenden kompaktierten Graphitguss, der im Vergleich zu herkömmlichem Grauguss ein überlegenes Verhältnis von Festigkeit zu Gewicht aufweist und gleichzeitig eine hervorragende Wärmeleitfähigkeit für eine effiziente Wärmeabfuhr beibehält. Beanspruchte Gleitflächen erhalten spezielle Beschichtungen wie Plasmanitrierung und diamantähnliche Kohlenstoffbeschichtungen, die die Reibung erheblich reduzieren und die Lebensdauer der Komponenten verlängern.

Moderne Lagermaterialien enthalten Polymerschichten und spezielle Legierungen, die darauf ausgelegt sind, extremen Drücken und Temperaturen in Hochleistungsdieselanwendungen standzuhalten. Diese Innovationen ermöglichen es Cummins-Motoren, zuverlässig unter Bedingungen zu arbeiten, die weniger leistungsfähige Antriebe schnell verschleißen ließen, und tragen maßgeblich zu verlängerten Serviceintervallen sowie niedrigeren Wartungskosten während der gesamten Nutzungsdauer des Motors bei.

Typische Lebenserwartungsbereiche

Schwerlastanwendungen

Bei anspruchsvollen Anwendungen wie Fernverkehrs-Lkw und Baugeräten erreicht ein ordnungsgemäß gewarteter Cummins-Motor typischerweise eine Laufleistung zwischen 800.000 und 1,2 Millionen Meilen, bevor eine umfassende Überholung erforderlich ist. Diese beeindruckenden Werte spiegeln die reale Leistung unter schwierigen Bedingungen wider, darunter häufige Lastwechsel, extreme Temperaturen und kontinuierliche Betriebszeiten. Fuhrparkbetreiber berichten durchweg, dass Cummins-Antriebe die ursprünglich prognostizierte Lebensdauer übertreffen, wenn sie gemäß den Herstellerspezifikationen betrieben und entsprechend den empfohlenen Wartungsplänen gewartet werden.

Die Motorenfamilien ISX15 und X15 haben in Überlandanwendungen eine außergewöhnliche Langlebigkeit unter Beweis gestellt, wobei viele Einheiten eine Million Meilen übertreffen, ohne dass umfangreiche interne Arbeiten erforderlich waren. Diese Leistungen sind auf fortschrittliche Einspritzsysteme, optimierte Brennraumgestaltung sowie hochentwickelte Motorsteuerungssysteme zurückzuführen, die kontinuierlich Betriebsparameter überwachen und anpassen, um Verschleiß zu minimieren und die Effizienz während der gesamten Nutzungsdauer des Motors zu maximieren.

Industrielle und marine Anwendungen

Industrielle stationäre Anwendungen weisen aufgrund konsistenter Betriebsbedingungen und reduzierter thermischer Belastung im Vergleich zu mobilen Anwendungen oft eine noch größere Lebensdauer von Cummins-Motoren auf. Aggregat- und industrielle Pumpenanwendungen erreichen häufig 40.000 bis 60.000 Betriebsstunden, bevor umfangreiche Wartungsarbeiten erforderlich sind, was bei typischen Einsatzzyklen mehreren Jahrzehnten an Nutzung entspricht. Maritime Anwendungen stellen besondere Herausforderungen dar, liefern aber dennoch beeindruckende Nutzungsdauern, sofern die Motoren ordnungsgemäße Kühlungssystemwartung und Kraftstoffqualitätsmanagement erhalten.

Die QSK-Serie Motoren, die für den schweren industriellen Einsatz konzipiert sind, verfügen über robuste Konstruktionsmerkmale, die speziell für Dauerbetrieb-Anwendungen entwickelt wurden. Diese Triebwerke nutzen verstärkte Motorblöcke, heavy-duty Kühlsysteme und vergrößerte Lagerflächen, die Lasten über größere Bereiche verteilen und somit Spannungskonzentrationen reduzieren, die die Betriebsdauer in anspruchsvollen industriellen Umgebungen begrenzen könnten.

Schlüsselgrößen für die Motorlebensdauer

Einhaltung des Wartungsprotokolls

Die konsequente Einhaltung der vom Hersteller vorgeschriebenen Wartungsprotokolle ist der wichtigste Faktor, um die maximale Lebensdauer von Cummins-Motoren zu erreichen. Regelmäßige Ölwechsel mit zugelassenen Schmierstoffen gewährleisten eine ausreichende Schmierfilmdicke und entfernen Verbrennungsnebenprodukte, die den Bauteilverschleiß beschleunigen könnten. Der Austausch von Filtern in den vorgegebenen Intervallen stellt eine saubere Kraftstoffzufuhr und einen ausreichenden Luftstrom sicher und verhindert, dass Schadstoffe in empfindliche Motorkomponenten gelangen.

Moderne Diagnosesysteme in aktuellen Cummins-Motoren ermöglichen die Echtzeitüberwachung kritischer Parameter wie Öldruck, Kühlmitteltemperatur und Abgastemperaturen. Diese Systeme warnen den Bediener vor sich entwickelnden Problemen, bevor es zu schwerwiegenden Ausfällen kommt, und ermöglichen eine präventive Wartung, die die Motorlebensdauer erheblich verlängert im Vergleich zu älteren Motorengenerationen, die nicht über derartige hochentwickelte Überwachungsfunktionen verfügten.

Betriebsbedingungen und Umgebung

Umwelteinflüsse beeinflussen die Motorlebensdauer erheblich, wobei Staub, Luftfeuchtigkeit, extreme Temperaturen und Höhe wichtige Rollen bei der Bestimmung der Nutzungsdauer spielen. Cummins-Motoren, die in sauberen, kontrollierten Umgebungen betrieben werden, erreichen in der Regel längere Wartungsintervalle im Vergleich zu Einheiten, die staubigen Baustellen oder korrosiven maritimen Atmosphären ausgesetzt sind. Eine ordnungsgemäße Luftfiltration wird in staubigen Umgebungen entscheidend, da abrasive Partikel einen beschleunigten Verschleiß von Zylinderlaufbuchsen und Kolbenringen verursachen können, wenn sie in den Brennraum gelangen.

Die Betriebshöhe beeinflusst die Motorleistung und -lebensdauer aufgrund der geringeren Luftdichte in höheren Lagen, was eine Leistungsreduzierung erfordert, um akzeptable Abgastemperaturen aufrechtzuerhalten und thermische Belastungen zu vermeiden. Cummins stellt spezifische Höhenkorrekturfaktoren und Betriebsanleitungen bereit, die dazu beitragen, die Zuverlässigkeit der Motoren unter den unterschiedlichen geografischen und klimatischen Bedingungen weltweiter Industrieanwendungen sicherzustellen.

Ihre Cummins-Motor-Investition maximieren

Best Practices für Präventive Wartung

Die Implementierung umfassender präventiver Wartungsprogramme maximiert die Kapitalrendite bei cummins Motor technologie durch eine verlängerte Nutzungsdauer und reduzierte unerwartete Ausfallzeiten. Öl-Analyseprogramme liefern wertvolle Erkenntnisse über den internen Zustand des Motors und identifizieren potenzielle Probleme durch die Analyse von Verschleißmetallen, Kraftstoffverdünnung und Kontaminationsgraden in gebrauchten Schmierstoffen. Diese Programme ermöglichen es den Wartungsteams, sich entwickelnde Probleme frühzeitig zu beheben, bevor sie zu kostspieligen Komponentenausfällen führen.

Die Wartung des Kühlsystems ist ebenso entscheidend, da Überhitzung eine der Hauptursachen für vorzeitige Motorausfälle in allen Anwendungen darstellt. Regelmäßige Kühlflüssigkeitsanalysen und deren Austausch gemäß den Herstellerspezifikationen verhindern Korrosion und Ablagerungen, die den Kühlmittelfluss einschränken und die Wärmeübertragungseffizienz verringern können. Ein einwandfreies Thermostatfunktionieren sowie die Sauberkeit des Kühlers gewährleisten optimale Betriebstemperaturen unter allen Lastbedingungen.

Kraftstoffqualitätsmanagement

Die Kraftstoffqualität beeinflusst die Motorlebensdauer direkt hinsichtlich Verbrennungseffizienz, Verschleiß von Kraftstoffsystemkomponenten und Ablagerungsbildung im Motor. Cummins-Motoren erreichen beste Leistung mit sauberem, trockenem Dieselkraftstoff, der den ASTM-Spezifikationen für Schwefelgehalt, Cetanzahl und Wasserkontaminationgrenzwerte entspricht. Kraftstoffreinigungssysteme und Wassertrennvorrichtungen helfen dabei, die Kraftstoffqualität während Lagerung und Umladung zu bewahren und verhindern kontaminationsbedingte Probleme, die die Lebensdauer des Motors verkürzen könnten.

Moderne Common-Rail-Einspritzsysteme arbeiten bei extrem hohen Drücken, wodurch sie besonders empfindlich gegenüber Kraftstoffverschmutzung und Wasseranteilen sind. Regelmäßige Kraftstofffilterwechsel und Reinigung des Kraftstoffsystems helfen dabei, die Präzision des Einspritzsystems aufrechtzuerhalten, um eine optimale Verbrennung sicherzustellen, die Kohlenstoffablagerungen minimiert und die Lebensdauer der Komponenten im gesamten Kraftstoffförder- und Verbrennungsraum verlängert.

Anzeichen von Motoralterung und wann ein Revision in Betracht gezogen werden sollte

Leistungsindikatoren

Die Erkennung von Frühwarnzeichen für den Alterungsprozess eines Motors ermöglicht es Betreibern, Wartungsmaßnahmen zu planen und Budgets für umfangreiche Überholungen einzuplanen, bevor unerwartete Ausfälle auftreten. Eine schleichende Zunahme des Ölverbrauchs, reduzierte Leistungsabgabe unter Last und vermehrte Rauchentwicklung im Abgas zeigen oft einen inneren Verschleiß an, der behoben werden muss. Moderne Motorüberwachungssysteme erfassen diese Parameter automatisch und liefern Trendanalysen, die helfen vorherzusagen, wann umfangreiche Wartungsarbeiten notwendig werden.

Ein über die normalen Parameter hinausgehrender Anstieg des Kraftstoffverbrauchs kann auf eine verringerte Verbrennungseffizienz hinweisen, verursacht durch verschlissene Einspritzdüsen, sinkende Kompressionsverhältnisse oder Zeitsteuerungsprobleme, die sich mit zunehmenden Betriebsstunden des Motors entwickeln. Regelmäßige Leistungstests und der Vergleich mit Basiswerten helfen dabei, solche Entwicklungen frühzeitig zu erkennen, bevor sie erhebliche Betriebskosten oder Zuverlässigkeitsprobleme verursachen, die die Produktivität beeinträchtigen könnten.

Anwendungen der Diagnosetechnologie

Fortgeschrittene Diagnosegeräte ermöglichen eine detaillierte Analyse des Motorzustands, ohne dass eine Demontage erforderlich ist. Dadurch können genaue Aussagen über innere Verschleißmuster und die verbleibende Nutzungsdauer getroffen werden. Zylinder-Dichtheitsprüfungen, Kompressionsanalysen und elektronische Systemdiagnosen zeigen den Zustand kritischer Bauteile wie Kolben, Ringe, Ventile und Zylinderköpfe an. Diese nicht-invasiven Prüfmethoden helfen dabei zu bestimmen, ob Motoren weiterbetrieben werden können oder sofortige Wartung benötigen.

Schwingungsanalyse und akustische Überwachung erkennen Lagerabnutzung, Probleme mit der Steuerkette und andere mechanische Störungen, die mit herkömmlichen Diagnosemethoden möglicherweise nicht sichtbar sind. Diese Technologien ermöglichen prädiktive Wartungsstrategien, bei denen der Zeitpunkt für den Motoraustausch auf Grundlage des tatsächlichen Zustands und nicht nach willkürlichen betriebsstundenbasierten Intervallen festgelegt wird, wodurch die Nutzungsdauer teurer Motorenanlagen maximiert wird.

FAQ

Wie hoch ist die typische Lebensdauer eines Cummins-Motors in Stunden

Ein gut gewarteter Cummins-Motor erreicht in schweren Anwendungen typischerweise 15.000 bis 25.000 Betriebsstunden, bevor eine umfassende Überholung erforderlich ist, wobei viele Aggregate bei sachgemäßer Pflege diese Werte übertreffen. In Industrieanwendungen werden aufgrund stabilerer Betriebsbedingungen oft 40.000 bis 60.000 Stunden erreicht. Die tatsächliche Lebensdauer hängt stark von den Wartungsmaßnahmen, den Betriebsbedingungen und den Lastfaktoren während der gesamten Nutzungsdauer des Motors ab.

Wann benötigt mein Cummins-Motor eine umfassende Wartung

Wesentliche Anzeichen sind ein erhöhter Ölverbrauch jenseits der normalen Parameter, reduzierte Leistungsabgabe unter Standardlasten, übermäßige Rauchentwicklung im Abgas sowie ungewöhnliche Geräusche oder Vibrationen. Moderne Diagnosesysteme geben durch die Überwachung von Parametern frühzeitig Warnhinweise, während Öl-Analyseprogramme internen Verschleiß erkennen können, bevor er kritisch wird. Regelmäßige Leistungstests im Vergleich zu Basiswerten helfen dabei, sich verschlechternde Effizienztrends zu identifizieren.

Kann ein Cummins-Motor in einen wie-neuen Zustand zurückversetzt werden

Ja, Cummins-Motoren sind so konzipiert, dass sie vollständig mit fabrikseitig spezifizierten Teilen und Verfahren überarbeitet werden können. Eine ordnungsgemäß durchgeführte Generalüberholung kann die Motorleistung nahezu auf das ursprüngliche Niveau bringen und eine zusätzliche Nutzungsdauer ermöglichen, die der eines neuen Motors vergleichbar ist. Der Schlüssel liegt im Einsatz originaler Cummins-Teile, der Einhaltung der Herstellervorschriften und der umfassenden Erneuerung aller verschlissenen Komponenten während des Überholungsprozesses, anstatt nur teilweise Reparaturen vorzunehmen.

Welche Faktoren beeinflussen die Lebensdauer von Cummins-Motoren am stärksten

Die Einhaltung des Wartungsplans stellt den entscheidenden Faktor dar, gefolgt von den Betriebsbedingungen, der Kraftstoffqualität und dem Lastmanagement. Regelmäßige Ölwechsel mit zugelassenen Schmierstoffen, eine ordnungsgemäße Wartung des Kühlsystems sowie saubere Kraftstoffsysteme verhindern die meisten vorzeitigen Ausfälle. Auch Umweltfaktoren wie Staubbelastung, extreme Temperaturen und die Betriebshöhe spielen eine wichtige Rolle bei der Bestimmung der endgültigen Nutzungsdauer.