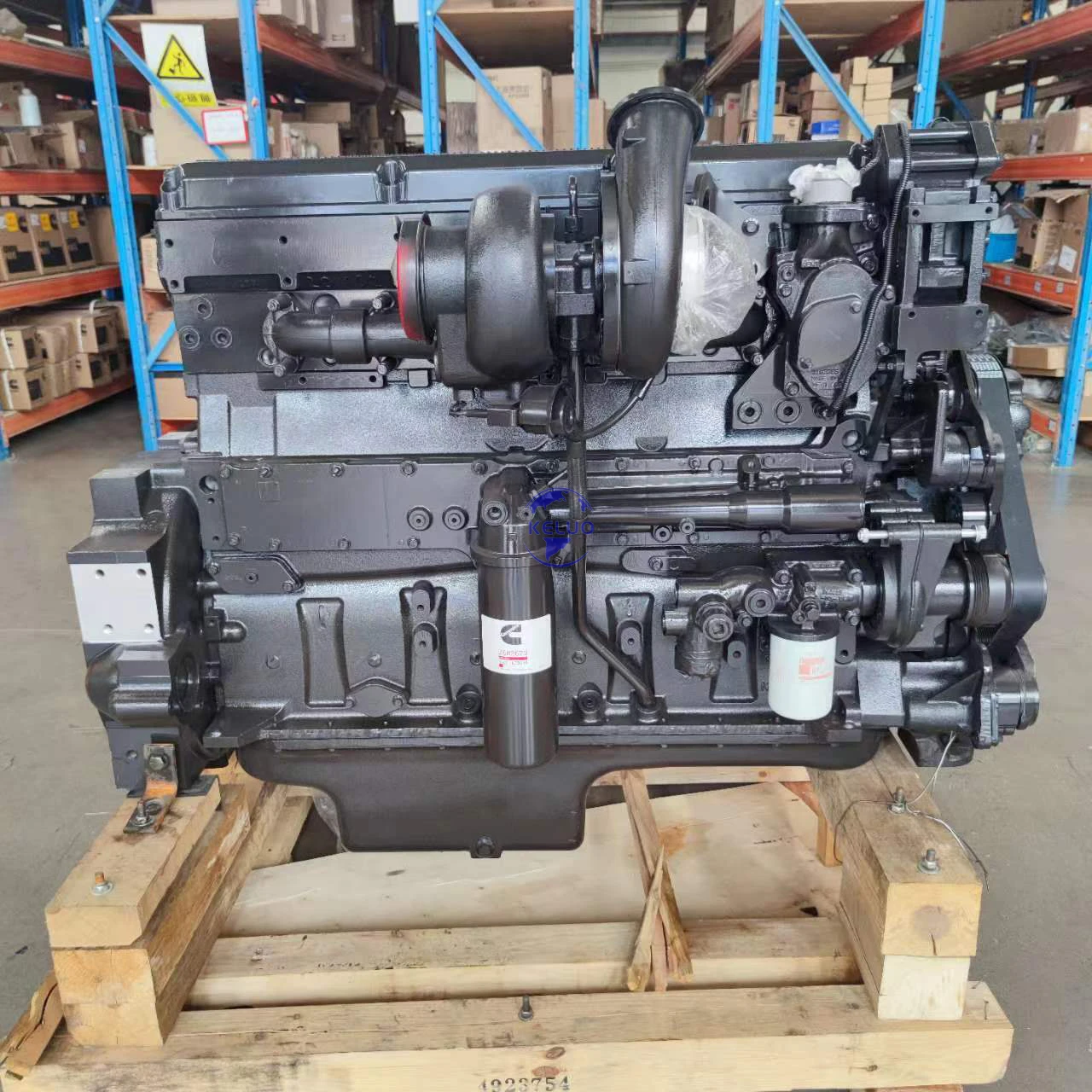

Apabila melabur dalam peralatan berat atau jentera industri, memahami jangka hayat dan kebolehpercayaan sumber kuasa anda menjadi penting untuk kejayaan operasi. Enjin cummins telah menetapkan dirinya sebagai tolok ukur dalam industri enjin diesel, terkenal dengan ketahanan dan prestasi luar biasa merentasi pelbagai aplikasi. Dari peralatan pembinaan hingga kapal maritim, jentera-jentera ini memberikan perkhidmatan yang konsisten selama beberapa dekad jika diselenggara dengan betul. Pengendali peralatan dan pengurus armada di seluruh dunia bergantung pada teknologi Cummins untuk meminimumkan masa hentian dan memaksimumkan produktiviti dalam persekitaran industri yang mencabar.

Reputasi enjin Cummins melampaui tuntutan pemasaran yang mudah, disokong oleh data prestasi dunia sebenar dan kecemerlangan kejuruteraan. Memahami faktor-faktor yang mempengaruhi umur panjang enjin membantu pengendali membuat keputusan yang tepat mengenai jadual penyelenggaraan, prosedur operasi, dan pelaburan peralatan. Loji kuasa Cummins moden menggabungkan sains bahan maju, pembuatan ketepatan, dan sistem kawalan yang canggih yang secara ketara memanjangkan hayat operasi berbanding dengan enjin generasi lama.

Memahami Standard Ketahanan Enjin Cummins

Kecemerlangan Kejuruteraan dan Kualiti Bangunan

Enjin Cummins mencapai jangka hayat yang luar biasa melalui proses kejuruteraan yang teliti yang mengutamakan ketahanan sejak peringkat reka bentuk awal. Syarikat ini menggunakan teknik metalurgi maju, menghasilkan blok enjin dan komponen daripada besi tuang berkekuatan tinggi dan bahan aloi khas yang tahan haus di bawah keadaan ekstrem. Setiap enjin cummins menjalani ujian kawalan kualiti yang ketat, termasuk analisis tekanan, kitaran haba, dan ujian ketahanan yang mensimulasikan tahun-tahun permintaan operasi dalam tempoh masa yang dipendekkan.

Ketepatan dalam pembuatan memainkan peranan penting dalam menentukan jangka hayat enjin, dengan kemudahan Cummins mengekalkan rongga ukuran dalam perseribu inci pada komponen-komponen kritikal. Pusat pemesinan lanjutan dan proses pemasangan automatik memastikan kualiti yang konsisten sepanjang pengeluaran, menghapuskan variasi yang boleh menjejaskan kebolehpercayaan jangka panjang. Integrasi sistem pengilangan yang dikawal oleh komputer membolehkan pemantauan kualiti masa nyata serta pembetulan serta-merta terhadap sebarang penyimpangan daripada parameter yang ditetapkan.

Inovasi sains bahan

Pemilihan bahan dalam pembinaan enjin Cummins secara langsung mempengaruhi jangka hayat pengendalian dan keperluan penyelenggaraan. Blok enjin menggunakan besi grafit mampat, yang memberikan nisbah kekuatan terhadap berat yang lebih unggul berbanding besi kelabu konvensional sambil mengekalkan kekonduksian haba yang sangat baik untuk peresapan haba yang cekap. Permukaan haus kritikal menerima rawatan khas termasuk nitrida plasma dan salutan karbon seperti berlian yang secara ketara mengurangkan geseran dan memperpanjangkan jangka hayat komponen.

Bahan galas lanjutan menggabungkan lapisan polimer dan aloi khas yang direka untuk menahan tekanan dan suhu ekstrem yang dihadapi dalam aplikasi diesel prestasi tinggi. Inovasi ini membolehkan enjin Cummins beroperasi dengan boleh dipercayai di bawah keadaan yang akan merosakkan kuasaan lain dengan cepat, menyumbang secara signifikan kepada jarak selenggara yang lebih panjang dan mengurangkan kos penyelenggaraan sepanjang tempoh hayat operasi enjin.

Julat Jangka Hayat Tipikal

Aplikasi berat

Dalam aplikasi berat seperti pengangkutan jarak jauh dan peralatan pembinaan, enjin cummins yang diselenggara dengan betul biasanya mencapai jarak perkhidmatan antara 800,000 hingga 1.2 juta batu sebelum memerlukan penyelenggaraan besar. Angka-angka mengagumkan ini mewakili prestasi dunia sebenar di bawah keadaan mencabar termasuk kitaran beban kerap, suhu ekstrem, dan jadual operasi berterusan. Pengendali armada secara konsisten melaporkan bahawa enjin Cummins melebihi jangkaan jangka hayat awal apabila dioperasikan dalam spesifikasi pengilang dan diselenggara mengikut jadual yang disyorkan.

Keluarga enjin ISX15 dan X15 telah menunjukkan jangka hayat yang luar biasa dalam aplikasi jalan raya, dengan banyak unit melebihi satu juta batu tanpa sebarang kerja dalaman utama. Pencapaian ini merupakan hasil daripada sistem suntikan bahan api canggih, rekabentuk ruang pembakaran yang dioptimumkan, dan sistem pengurusan enjin yang canggih yang terus memantau dan melaras parameter operasi bagi meminimumkan kehausan dan memaksimumkan kecekapan sepanjang hayat operasi enjin.

Aplikasi industri dan kelautan

Aplikasi stesenari industri kerap kali menunjukkan jangka hayat yang lebih panjang bagi enjin Cummins berbanding aplikasi mudah alih, disebabkan oleh keadaan operasi yang konsisten dan kitaran haba yang dikurangkan. Set penjana dan aplikasi pam industri kerap mencapai antara 40,000 hingga 60,000 jam operasi sebelum memerlukan penyelenggaraan besar, setara dengan beberapa dekad perkhidmatan dalam kitar tugas biasa. Aplikasi maritim membentangkan cabaran unik tetapi masih memberikan jangka hayat perkhidmatan yang mengagumkan apabila enjin menerima penyelenggaraan sistem penyejukan yang mencukupi dan pengurusan kualiti bahan api yang baik.

Enjin siri QSK yang direka untuk kegunaan industri berat menggabungkan ciri-ciri pembinaan yang kukuh yang secara khusus direkabentuk untuk aplikasi tugas berterusan. Kuasa ini menggunakan blok enjin diperkukuh, sistem penyejukan tugas berat, dan permukaan galas yang lebih besar untuk mengagihkan beban merata pada kawasan yang lebih luas, mengurangkan kepekatan tekanan yang boleh menghadkan jangka hayat operasi dalam persekitaran industri yang mencabar.

Faktor Utama yang Mempengaruhi Jangka Hayat Enjin

Pematuhan Protokol Penyelenggaraan

Pematuhan konsisten terhadap protokol penyelenggaraan yang ditetapkan oleh pengilang merupakan faktor paling penting untuk mencapai jangka hayat maksimum enjin cummins. Penukaran minyak secara berkala dengan menggunakan pelincir yang diluluskan mengekalkan ketebalan filem pelinciran yang sesuai dan mengeluarkan hasil sampingan pembakaran yang boleh mempercepatkan kehausan komponen. Penggantian penapis pada selang waktu yang ditetapkan memastikan penghantaran bahan api yang bersih dan aliran udara yang mencukupi, mencegah pencemar daripada sampai ke bahagian dalaman enjin yang kritikal.

Sistem diagnostik lanjutan dalam enjin Cummins moden menyediakan pemantauan masa nyata bagi parameter kritikal termasuk tekanan minyak, suhu cecair penyejuk, dan suhu gas ekzos. Sistem-sistem ini memaklumkan operator mengenai masalah yang sedang berlaku sebelum ia menyebabkan kegagalan teruk, membolehkan penyelenggaraan pencegahan yang memanjangkan jangka hayat enjin jauh melampaui apa yang boleh dicapai oleh enjin generasi lama yang tidak memiliki keupayaan pemantauan secanggih ini.

Keadaan Operasi dan Alam Sekitar

Faktor persekitaran mempengaruhi ketahanan enjin secara signifikan, dengan habuk, kelembapan, suhu ekstrem, dan altitud semua memainkan peranan penting dalam menentukan jangka hayat perkhidmatan. Enjin Cummins yang beroperasi dalam persekitaran bersih dan terkawal biasanya mencapai jarak selenggara yang lebih panjang berbanding unit yang terdedah kepada tapak pembinaan berhabuk atau atmosfera marin yang mudah terkorosi. Penapisan udara yang betul menjadi kritikal dalam persekitaran berhabuk, kerana zarah-zarah abrasif boleh menyebabkan kehausan dinding silinder dan gelang piston yang lebih cepat jika membenarkan zarah masuk ke ruang pembakaran.

Altitud operasi mempengaruhi prestasi dan ketahanan enjin disebabkan oleh ketumpatan udara yang berkurangan pada ketinggian yang lebih tinggi, memerlukan pengurangan output kuasa untuk mengekalkan suhu gas ekzos yang dapat diterima dan mencegah tekanan haba. Cummins menyediakan faktor pembetulan altitud khusus dan garis panduan operasi yang membantu mengekalkan kebolehpercayaan enjin merentasi pelbagai keadaan geografi dan iklim yang dihadapi dalam aplikasi industri global.

Memaksimumkan Pelaburan Enjin Cummins Anda

Amalan Terbaik Pemeliharaan Pencegahan

Melaksanakan program penyelenggaraan pencegahan yang menyeluruh memaksimumkan pulangan pelaburan dalam enjin Cummins teknologi melalui jangka hayat perkhidmatan yang lebih panjang dan pengurangan masa hentian kerja yang tidak dijangka. Program analisis minyak memberikan maklumat berharga mengenai keadaan dalaman enjin, mengenal pasti masalah yang mungkin timbul melalui analisis logam haus, pencemaran bahan api, dan tahap kontaminasi dalam pelincir terpakai. Program-program ini membolehkan pasukan penyelenggaraan menangani isu-isu yang sedang berkembang sebelum ia menyebabkan kegagalan komponen yang mahal.

Penyelenggaraan sistem penyejukan juga sama pentingnya, kerana keterlaluan haba merupakan salah satu punca utama kegagalan enjin awal dalam semua aplikasi. Analisis dan penggantian cecair penyejuk secara berkala mengikut spesifikasi pengilang dapat mencegah kakisan dan pengkristalan yang boleh menghalang aliran cecair penyejuk serta mengurangkan kecekapan pemindahan haba. Pengendalian termostat yang betul dan kebersihan radiator memastikan suhu operasi yang optimum di bawah semua keadaan beban.

Pengurusan Kualiti Bahan Api

Kualiti bahan api secara langsung memberi kesan kepada jangka hayat enjin melalui kesannya terhadap kecekapan pembakaran, haus komponen sistem bahan api, dan pembentukan mendapan di dalam enjin. Enjin Cummins berprestasi paling baik dengan bahan api diesel yang bersih dan kering yang memenuhi spesifikasi ASTM dari segi kandungan sulfur, penarafan cetane, dan had pencemaran air. Sistem pengilatan bahan api dan peralatan pemisah air membantu mengekalkan kualiti bahan api semasa penyimpanan dan pemindahan, mencegah masalah akibat pencemaran yang boleh memendekkan jangka hayat enjin.

Sistem suntikan bahan api rel sepunya moden beroperasi pada tekanan yang sangat tinggi, menjadikannya amat sensitif terhadap pencemaran bahan api dan kandungan air. Penukaran penapis bahan api secara berkala dan pembersihan sistem bahan api membantu mengekalkan ketepatan sistem suntikan, memastikan pembakaran yang optimum bagi meminimumkan mendapan karbon dan memperpanjang jangka hayat komponen di seluruh sistem penghantaran bahan api dan ruang pembakaran.

Tanda-tanda Penuaan Enjin dan Bila Perlu Pertimbangkan Penyelenggaraan Semula

Indikator prestasi

Mengenali tanda-tanda awal penuaan enjin membolehkan operator merancang aktiviti penyelenggaraan dan membuat bajet untuk penyelenggaraan besar sebelum kegagalan yang tidak dijangka berlaku. Peningkatan beransur-ansur dalam penggunaan minyak, penurunan output kuasa di bawah beban, dan peningkatan asap ekzos sering menunjukkan kerosakan dalaman yang mungkin memerlukan perhatian. Sistem pemantauan enjin moden mengesan parameter ini secara automatik, menyediakan analisis trend yang membantu meramal bila penyelenggaraan besar akan diperlukan.

Peningkatan penggunaan bahan api melebihi parameter normal boleh menunjukkan kecekapan pembakaran yang berkurang akibat injektor haus, nisbah mampatan yang menurun, atau masalah pengecaman yang timbul apabila enjin mengumpul jam operasi. Ujian prestasi berkala dan perbandingan dengan ukuran asas membantu mengenal pasti trend ini sebelum ia menyebabkan kos operasi yang ketara atau isu kebolehpercayaan yang boleh menjejaskan produktiviti.

Aplikasi Teknologi Diagnostik

Peralatan diagnostik canggih menyediakan analisis terperinci keadaan enjin tanpa memerlukan pembongkaran, yang membolehkan penilaian yang tepat terhadap corak haus dalaman dan hayat perkhidmatan yang tersisa. Ujian kebocoran silinder, analisis mampatan, dan diagnostik sistem elektronik mendedahkan keadaan komponen kritikal termasuk piston, cincin, injap, dan kepala silinder. Kaedah ujian yang tidak mengganggu ini membantu menentukan sama ada enjin boleh terus beroperasi atau memerlukan perhatian segera.

Analisis getaran dan pemantauan akustik mengesan haus bantalan, masalah gear masa, dan masalah mekanikal lain yang mungkin tidak jelas dengan kaedah diagnostik tradisional. Teknologi ini membolehkan strategi penyelenggaraan ramalan yang mengoptimumkan masa penggantian enjin berdasarkan keadaan sebenar dan bukannya jadual berdasarkan jam yang sewenang-wenang, memaksimumkan hayat yang berguna dari pelaburan enjin yang mahal.

Soalan Lazim

Apakah jangka hayat biasa enjin Cummins dalam jam

Enjin Cummins yang diselenggara dengan baik biasanya mencapai antara 15,000 hingga 25,000 jam operasi dalam aplikasi berat sebelum memerlukan penyelenggaraan besar, walaupun banyak unit melebihi angka ini dengan penjagaan yang betul. Aplikasi industri kerap kali mencatatkan antara 40,000 hingga 60,000 jam disebabkan oleh keadaan operasi yang lebih konsisten. Jangka hayat sebenar bergantung kuat kepada amalan penyelenggaraan, keadaan operasi, dan faktor beban sepanjang tempoh perkhidmatan enjin.

Bagaimana saya tahu bila enjin Cummins saya memerlukan penyelenggaraan besar

Petunjuk utama termasuk peningkatan penggunaan minyak melebihi parameter normal, penurunan output kuasa di bawah beban piawaian, pengeluaran asap ekzos yang berlebihan, serta corak bunyi atau getaran yang tidak biasa. Sistem diagnostik moden memberikan amaran awal melalui pemantauan parameter, manakala program analisis minyak boleh mengesan kehausan dalaman sebelum ia menjadi kritikal. Pengujian prestasi berkala terhadap ukuran asas membantu mengenal pasti trend penurunan kecekapan.

Bolehkah enjin Cummins dibina semula ke keadaan seperti baru

Ya, enjin Cummins direka untuk dibina semula sepenuhnya dengan komponen dan prosedur mengikut spesifikasi kilang. Pembinaan semula yang dilaksanakan dengan betul boleh memulihkan prestasi enjin kepada tahap hampir asal dan memberikan jangka hayat perkhidmatan tambahan yang setara dengan enjin baru. Kejayaannya terletak pada penggunaan komponen asli Cummins, mengikuti prosedur kilang, serta menangani semua komponen yang haus semasa proses pembinaan semula, bukannya cuba membuat pembaikan separa.

Faktor-faktor apa yang paling besar mempengaruhi jangka hayat enjin Cummins

Pematuhan protokol penyelenggaraan merupakan faktor paling kritikal, diikuti oleh keadaan operasi, kualiti bahan api, dan pengurusan beban. Penukaran minyak secara berkala dengan pelincir yang diluluskan, penyelenggaraan sistem penyejukan yang betul, dan sistem penghantaran bahan api yang bersih dapat mencegah kebanyakan kegagalan pra-matang. Faktor persekitaran seperti pendedahan kepada habuk, suhu ekstrem, dan altitud operasi juga memainkan peranan penting dalam menentukan jangka hayat perkhidmatan akhir.