Podczas oceny rozwiązań mocy dużej wytrzymałości do zastosowań przemysłowych, zrozumienie kompleksowej specyfikacji silnika staje się kluczowe dla optymalnych wyników wydajności. Współczesny przemysł wymaga niezawodnych i efektywnych układów napędowych, które zapewniają spójne wyniki w różnorodnych warunkach eksploatacyjnych. Niniejszy kompleksowy przewodnik analizuje kluczowe specyfikacje, metryki wydajności oraz aspekty techniczne definiujące doskonałą pracę silników we współczesnych, wymagających sektorach przemysłowych.

Operatorzy przemysłowi wymagają szczegółowej wiedzy technicznej, aby podejmować świadome decyzje dotyczące inwestycji w napędy. Dane techniczne silników obejmują wiele kluczowych parametrów, takich jak pojemność skokowa, krzywe momentu obrotowego, zużycie paliwa, zgodność z normami emisji oraz zakresy temperatur pracy. Te czynniki bezpośrednio wpływają na wydajność sprzętu, koszty eksploatacji oraz długoterminową niezawodność w trudnych warunkach pracy.

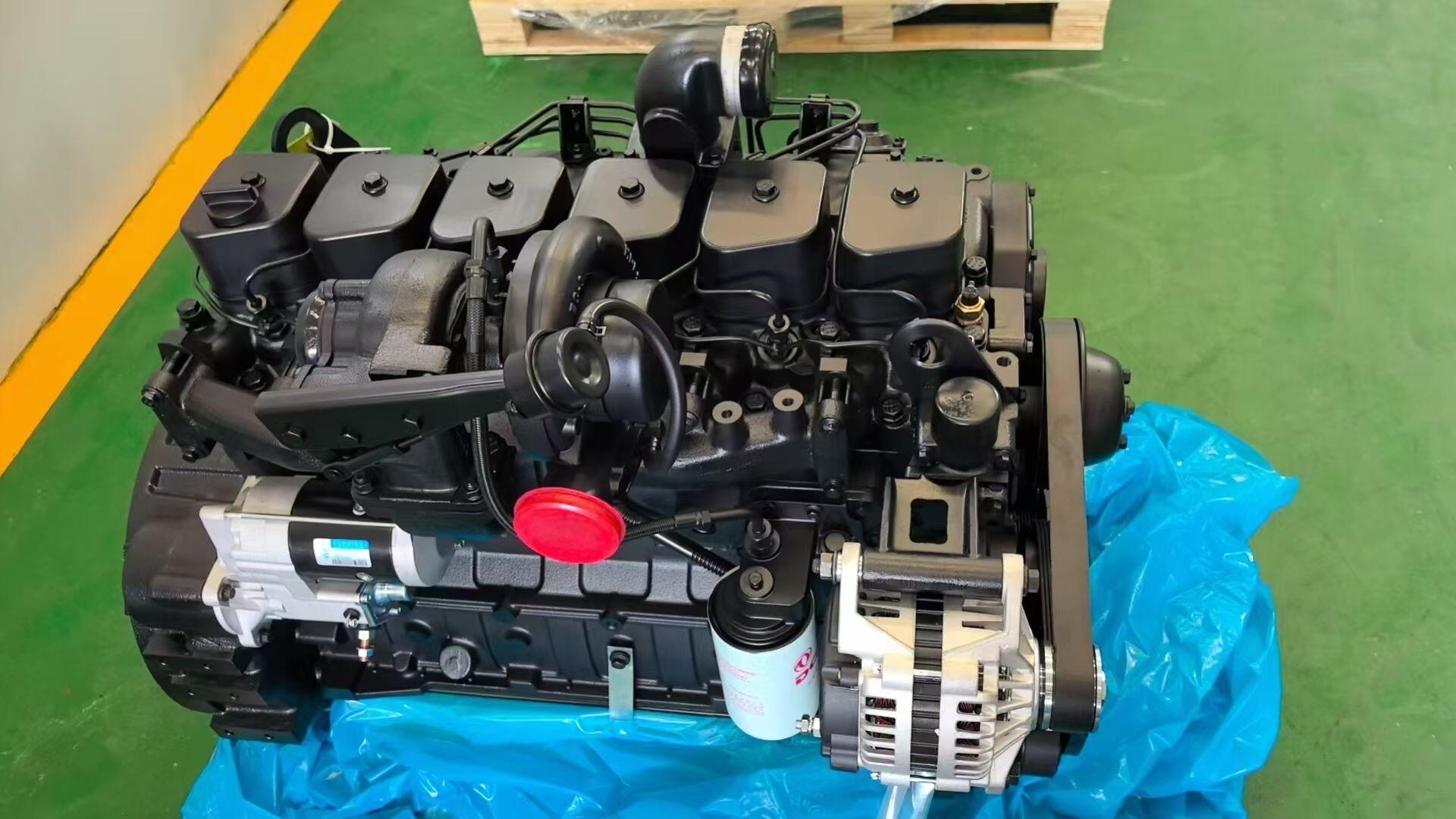

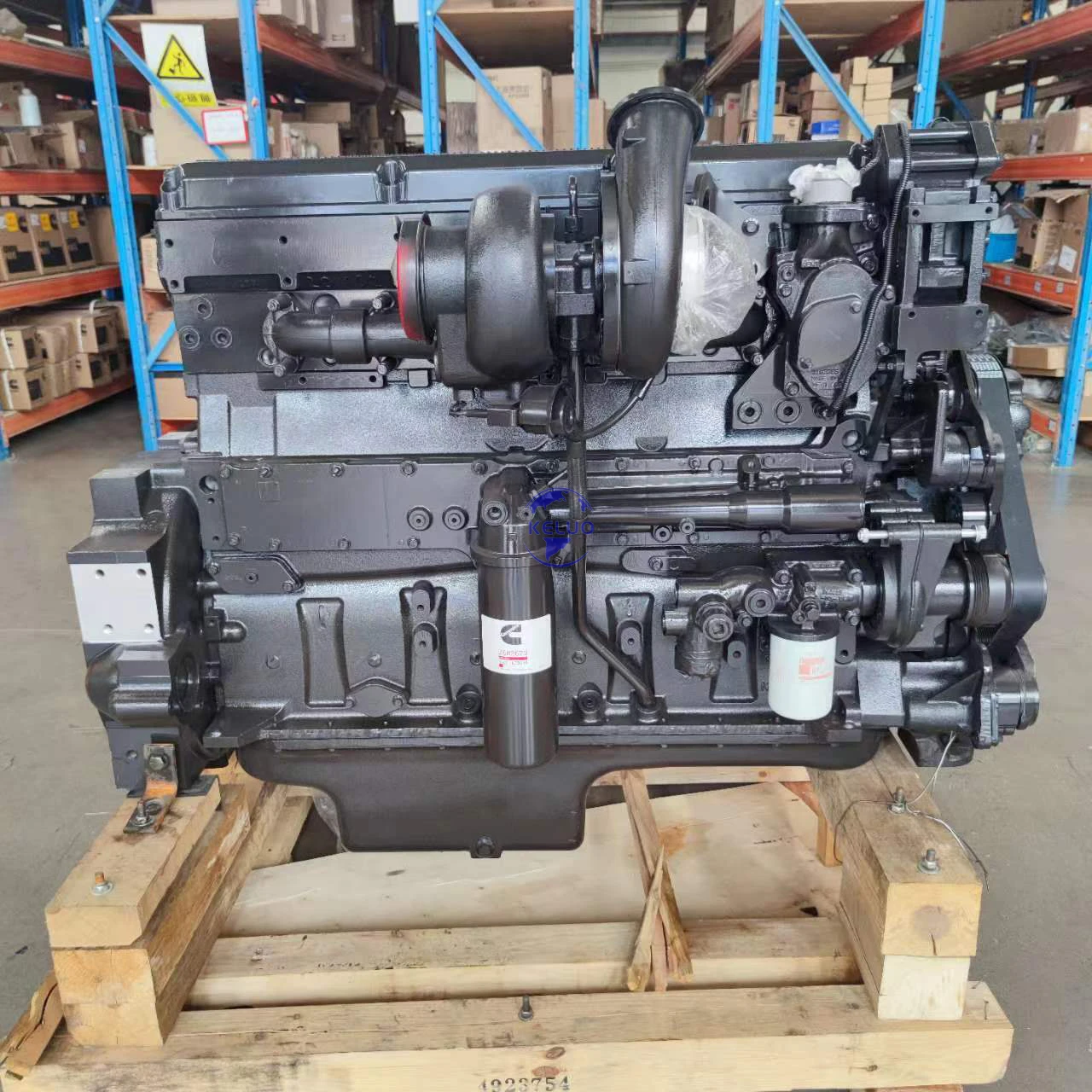

Rozwój technologii silników diesla doprowadził do wprowadzenia zaawansowanych rozwiązań, które poprawiają wydajność i jednocześnie spełniają rygorystyczne wymagania środowiskowe. Nowoczesne silniki wykorzystują zaawansowane systemy wtrysku paliwa, technologie turbosprężarek oraz moduły sterowania elektronicznego, które optymalizują sprawność spalania przy różnych obciążeniach.

Podstawowe dane techniczne silnika i wskaźniki wydajności

Pojemność skokowa i charakterystyka mocy

Pojemność skokowa silnika oznacza całkowitą objętość wszystkich cylindrów i jest bezpośrednio powiązana z potencjalną wydajnością mocy. Silniki o większej pojemności skokowej zazwyczaj generują wyższy moment obrotowy, co czyni je odpowiednimi do zastosowań ciężkich wymagających znacznej siły pociągowej. Zależność między pojemnością skokową a wydajnością mocy zależy od konstrukcji silnika, systemów dostarczania paliwa oraz konfiguracji turbosprężarek.

Dane techniczne dotyczące mocy obejmują zarówno maksymalną moc w KM, jak i oceny mocy ciągłej. Maksymalna moc w KM wskazuje maksymalną krótkoterminową zdolność mocy, podczas gdy oceny mocy ciągłej reprezentują utrzymywalne poziomy mocy dla długotrwałych operacji. Zrozumienie tej różnicy pomaga operatorom w doborze odpowiednich silników do konkretnych cykli pracy i wymagań eksploatacyjnych.

Charakterystyka momentu obrotowego określa zdolność silnika do generowania siły obrotowej w różnych zakresach prędkości obrotowych (RPM). Maksymalny moment obrotowy występuje zazwyczaj przy niższych obrotach w silnikach diesel, zapewniając doskonałą siłę pociągową na niskich obrotach, co jest idealne w zastosowaniach dla ciężkiego sprzętu. Kształt krzywej momentu obrotowego wpływa na charakter przyspieszenia oraz ogólną wydajność działania.

Technologie układów paliwowych i ich wydajność

Nowoczesne systemy wtrysku paliwa wykorzystują technologię wspólnego kolektora pod wysokim ciśnieniem, umożliwiając precyzyjne dawkowanie paliwa i kontrolę chwil wtrysku. Te systemy obsługują wiele wtrysków w jednym cyklu spalania, optymalizując rozpylenie paliwa i sprawność spalania, jednocześnie zmniejszając emisję spalin i poziom hałasu.

Elektroniczne systemy zarządzania paliwem monitorują parametry pracy w czasie rzeczywistym, dostosowując dopływ paliwa w zależności od obciążenia, warunków otoczenia oraz ustawień operatora. Ta inteligentna kontrola poprawia oszczędność paliwa, zapewniając jednocześnie optymalną wydajność w różnych warunkach eksploatacji.

Specyfikacje zużycia paliwa obejmują zazwyczaj wartości dla różnych procentów obciążenia, zapewniając operatorom realistyczne oczekiwania dotyczące kosztów eksploatacji. Wartości te uwzględniają czynniki takie jak prędkość obrotowa silnika, współczynnik obciążenia, temperatura otoczenia oraz zmiany wysokości nad poziomem morza, które wpływają na rzeczywiste wskaźniki zużycia paliwa.

Zaawansowane cechy inżynieryjne i technologie

Zasilanie turbodoładowane i systemy zarządzania powietrzem

Technologia turbosprężarki znacząco poprawia wydajność silnika poprzez zwiększenie gęstości powietrza dostającego się do komór spalania. Turbosprężarki o zmiennej geometrii dostosowują kąt łopatek w celu zoptymalizowania przepływu powietrza przy różnych prędkościach obrotowych silnika, co poprawia charakterystykę odpowiedzi i efektywność w całym zakresie pracy.

Systemy międzystopniowego chłodzenia obniżają temperaturę sprężonego powietrza, dalsze zwiększając gęstość powietrza i umożliwiając wyższą moc przy jednoczesnym utrzymywaniu temperatury spalania w dopuszczalnych granicach. Zaawansowane systemy zarządzania powietrzem koordynują pracę turbosprężarki z recyrkulacją spalin w celu zoptymalizowania zarówno wydajności, jak i kontroli emisji.

Systemy filtracji powietrza chronią wewnętrzne komponenty przed zanieczyszczeniami, zapewniając jednocześnie odpowiedni przepływ powietrza dla optymalnego spalania. Filtry powietrza o dużej pojemności wyposażone w wskaźniki zatorów pomagają operatorom w utrzymaniu maksymalnej wydajności poprzez zapewnienie terminowych interwałów konserwacji.

Systemy elektronicznego sterowania i monitorowania

Zaawansowane moduły sterowania elektronicznego zarządzają jednocześnie wieloma funkcjami silnika, w tym momentem wtrysku paliwa, ciśnieniem doładowania turbosprężarki, stopniem recyrkulacji spalin oraz pracą systemu chłodzenia. Systemy te ciągle monitorują sygnały z czujników i dostosowują parametry, aby zapewnić optymalną wydajność oraz chronić kluczowe komponenty.

Możliwości diagnostyczne umożliwiają monitorowanie w czasie rzeczywistym parametrów stanu silnika, zapewniając wczesne ostrzeganie przed potencjalnymi problemami, zanim doprowadzą one do kosztownych przestojów. Zaawansowane systemy mogą komunikować się z oprogramowaniem do zarządzania flotą, aby śledzić trendy wydajności i automatycznie planować konserwację preventywną.

Programowalne ustawienia mocy pozwalają operatorom dostosować charakterystykę pracy silnika do konkretnych zastosowań, balansując moc wyjściową z efektywnością zużycia paliwa w zależności od wymagań eksploatacyjnych. Te funkcje zwiększają uniwersalność, jednocześnie optymalizując koszty eksploatacji.

Technologie kontroli emisji i zgodność z przepisami

Systemy oczyszczania spalin

Nowoczesne silniki są wyposażone w kompleksowe systemy oczyszczania spalin, aby spełniać rygorystyczne przepisy dotyczące emisji, jednocześnie utrzymując wysoki poziom wydajności. Filtry cząstek stałych wychwytują i spalają nagromadzony sadz, redukując emisję materii cząstkowej do dopuszczalnych poziomów.

Systemy selektywnej redukcji katalitycznej wtryskują ciecz do spalin silników wysokoprężnych do strumienia spalin, aby przekształcić tlenki azotu w nieszkodliwy azot i parę wodną. Systemy te wymagają okresowego uzupełniania płynu, ale znacząco zmniejszają emisję szkodliwych substancji bez pogarszania wydajności silnika.

Systemy recyrkulacji spalin obniżają temperatury spalania, ponownie wprowadzając część gazów spalinowych do układu dolotowego. Ten proces ogranicza powstawanie tlenków azotu, zachowując jednocześnie akceptowalne poziomy wydajności w różnych warunkach pracy.

Standardy zgodności i certyfikacja

Standardy zgodności emisyjnej różnią się w zależności od regionu geograficznego i typu zastosowania, wymagając od silników spełnienia określonych wymagań certyfikacyjnych. Standardy Tier 4 Final stanowią najbardziej rygorystyczne wymagania dla silników wysokoprężnych off-road, nakazując znaczące ograniczenie emisji materii cząstkowej oraz tlenków azotu.

Procesy certyfikacyjne obejmują obszerne testy w kontrolowanych warunkach w celu zweryfikowania poziomów emisji oraz cech trwałości. Producent musi wykazać zgodność w całym zakresie pracy i zapewnić gwarancję na komponenty kontroli emisji.

Monitorowanie zgodności w trakcie eksploatacji zapewnia utrzymanie norm emisji przez silniki przez cały okres ich użytkowania. Regularne testowanie i konserwacja systemów kontroli emisji pomaga operatorom unikać kar, przyczyniając się jednocześnie do osiągnięcia celów ochrony środowiska.

Zagadnienia eksploatacyjne i zastosowania

Wymagania dotyczące cyklu pracy i dobór silnika

Różne zastosowania wymagają silników zoptymalizowanych pod kątem konkretnych cykli pracy, od okresowej pracy lekkiej po ciągłą pracę ciężką. Zrozumienie współczynników obciążenia, czasu pracy oraz warunków środowiskowych pomaga określić odpowiednie specyfikacje silnika zapewniające niezawodną długoterminową wydajność.

Sprzęt budowlany zazwyczaj wymaga silników o doskonałym momencie obrotowym przy niskich obrotach i wrażliwej charakterystyce przepustnicy, aby skutecznie radzić sobie z różnymi warunkami obciążenia. Zastosowania w górnictwie wymagają silników zdolnych do ciągłej pracy o wysokiej mocy w trudnych warunkach środowiskowych przy minimalnych wymaganiach konserwacyjnych.

Zastosowania morskie i żeglugowe korzystają ze silników zaprojektowanych do pracy ciągłej z ulepszonymi systemami chłodzenia oraz komponentami odpornymi na korozję. The silnik Cummins konfiguracje dla tych zastosowań często obejmują specjalne cechy dostosowane do środowiska morskiego oraz wydłużone okresy między przeglądami technicznymi.

Wymagania serwisowe i Obsługa Przerwy

Harmonogramy konserwacji preventywnej bezpośrednio wpływają na niezawodność silnika i koszty eksploatacji przez cały okres użytkowania sprzętu. Regularna wymiana oleju, filtrów oraz inspekcje systemu pomagają utrzymać szczytową wydajność i wykrywać potencjalne problemy, zanim doprowadzą one do kosztownych uszkodzeń.

Dłuższe okresy między serwisowaniami zmniejszają koszty utrzymania i przestoje sprzętu, co jest szczególnie ważne w zastosowaniach, gdzie dostępność jest ograniczona. Systemy filtracji o dużej pojemności oraz oleje syntetyczne pozwalają na wydłużenie interwałów serwisowych bez kompromitowania ochrony czy wydajności.

Systemy monitorowania stanu kontrolują kluczowe parametry, takie jak jakość oleju, temperatura płynu chłodzącego i poziom drgań, aby zoptymalizować terminowanie konserwacji na podstawie rzeczywistych warunków pracy, a nie ustalonych harmonogramów. Takie podejście maksymalizuje dostępność sprzętu, jednocześnie minimalizując koszty utrzymania.

Optymalizacja wydajności i zwiększanie efektywności

Dostosowania parametrów pracy

Optymalizacja wydajności silnika wymaga zrozumienia zależności pomiędzy różnymi parametrami pracy a ich wpływem na zużycie paliwa, moc wyjściową oraz trwałość komponentów. Odpowiednie zarządzanie przepustnicą, rozkład obciążenia oraz wybór prędkości roboczej znacząco wpływają na ogólną efektywność i koszty eksploatacji.

Czynniki środowiskowe, takie jak wysokość nad poziomem morza, temperatura i wilgotność, wpływają na charakterystykę pracy silnika. Praca na dużych wysokościach zmniejsza gęstość powietrza, wymagając korekt dostawy paliwa i działania turbosprężarki w celu utrzymania mocy wyjściowej. Praca w warunkach niskich temperatur może wymagać grzałek bloku silnika oraz zmodyfikowanych specyfikacji paliwa dla niezawodnego uruchamiania i eksploatacji.

Strategie zarządzania obciążeniem pomagają zoptymalizować zużycie paliwa przy jednoczesnym spełnieniu wymagań produktywności. Eksploatacja silników w zakresie 75–85% nominalnej mocy zapewnia zazwyczaj najlepszy kompromis między efektywnością zużycia paliwa a dostępnością mocy dla zmiennych wymagań obciążenia.

Integracja technologii i zarządzanie flotą

Nowoczesne systemy zarządzania flotą integrują się z modułami sterowania silnikiem, zapewniając kompleksowe możliwości monitorowania i optymalizacji. Zbieranie danych w czasie rzeczywistym umożliwia operatorom identyfikowanie nieefektywności, śledzenie wzorców zużycia paliwa oraz optymalizację harmonogramów konserwacji na podstawie rzeczywistych wzorców użytkowania.

Systemy telematyczne zapewniają zdalne monitorowanie, umożliwiając menedżerom flot śledzenie wydajności silnika, lokalizacji oraz stanu operacyjnego z centralnych centrów sterowania. Ta łączność pozwala na planowanie konserwacji w trybie proaktywnym oraz szybką reakcję na problemy eksploatacyjne.

Analityka wydajności pomaga identyfikować trendy i możliwości optymalizacji w całych flotach. Analiza porównawcza między podobnymi jednostkami pracującymi w różnych warunkach ujawnia najlepsze praktyki oraz możliwości szkoleń dla operatorów.

Często zadawane pytania

Jakie czynniki decydują o odpowiedniej pojemności skokowej silnika dla konkretnych zastosowań

Wybór pojemności silnika zależy od wymagań mocy, charakterystyki cyklu pracy, celów efektywności paliwowej oraz ograniczeń przestrzeni. Silniki o większej pojemności zazwyczaj zapewniają wyższy moment obrotowy w zastosowaniach ciężkich, podczas gdy mniejsze oferują lepszą oszczędność paliwa przy lżejszych obciążeniach. Przy doborze pojemności należy wziąć pod uwagę szczytowe zapotrzebowanie na moc, wymagania ciągłej pracy oraz dostępną przestrzeń montażową.

W jaki sposób systemy turbosprężarek poprawiają wydajność i sprawność silnika

Turbosprężarka zwiększa gęstość powietrza docierającego do komory spalania, umożliwiając bardziej efektywne spalanie większej ilości paliwa i generowanie wyższej mocy przy tej samej pojemności. Ta technologia poprawia stosunek mocy do masy, zwiększa efektywność zużycia paliwa pod obciążeniem oraz lepszą wydajność na dużych wysokościach, gdzie naturalna gęstość powietrza jest niższa.

Jakie praktyki konserwacyjne optymalizują żywotność i wydajność silnika

Regularna wymiana oleju i filtra z użyciem cieczy zaleconych przez producenta zapewnia odpowiednie smarowanie i kontrolę zanieczyszczeń. Konserwacja filtra powietrza gwarantuje odpowiedni przepływ powietrza dla optymalnego spalania, a konserwacja układu chłodzenia zapobiega uszkodzeniom spowodowanym przegrzaniem. Przestrzeganie zaleconych interwałów serwisowych i monitorowanie kluczowych parametrów za pomocą systemów diagnostycznych pomaga wykryć problemy, zanim doprowadzą do poważnych uszkodzeń.

W jaki sposób systemy kontroli emisji wpływają na pracę silnika i wymagania konserwacyjne

Nowoczesne systemy kontroli emisji wymagają uzupełniania cieczy do układu wylotowego (AdBlue), okresowych cykli regeneracji filtrów cząstek oraz specjalistycznych procedur konserwacyjnych. Systemy te mogą nieznacznie obniżać zużycie paliwa, ale znacząco redukują szkodliwe emisje. Prawidłowa konserwacja komponentów kontroli emisji zapewnia zgodność z przepisami, utrzymanie wydajności silnika oraz uniknięcie kosztownych napraw.

Spis treści

- Podstawowe dane techniczne silnika i wskaźniki wydajności

- Zaawansowane cechy inżynieryjne i technologie

- Technologie kontroli emisji i zgodność z przepisami

- Zagadnienia eksploatacyjne i zastosowania

- Optymalizacja wydajności i zwiększanie efektywności

-

Często zadawane pytania

- Jakie czynniki decydują o odpowiedniej pojemności skokowej silnika dla konkretnych zastosowań

- W jaki sposób systemy turbosprężarek poprawiają wydajność i sprawność silnika

- Jakie praktyki konserwacyjne optymalizują żywotność i wydajność silnika

- W jaki sposób systemy kontroli emisji wpływają na pracę silnika i wymagania konserwacyjne