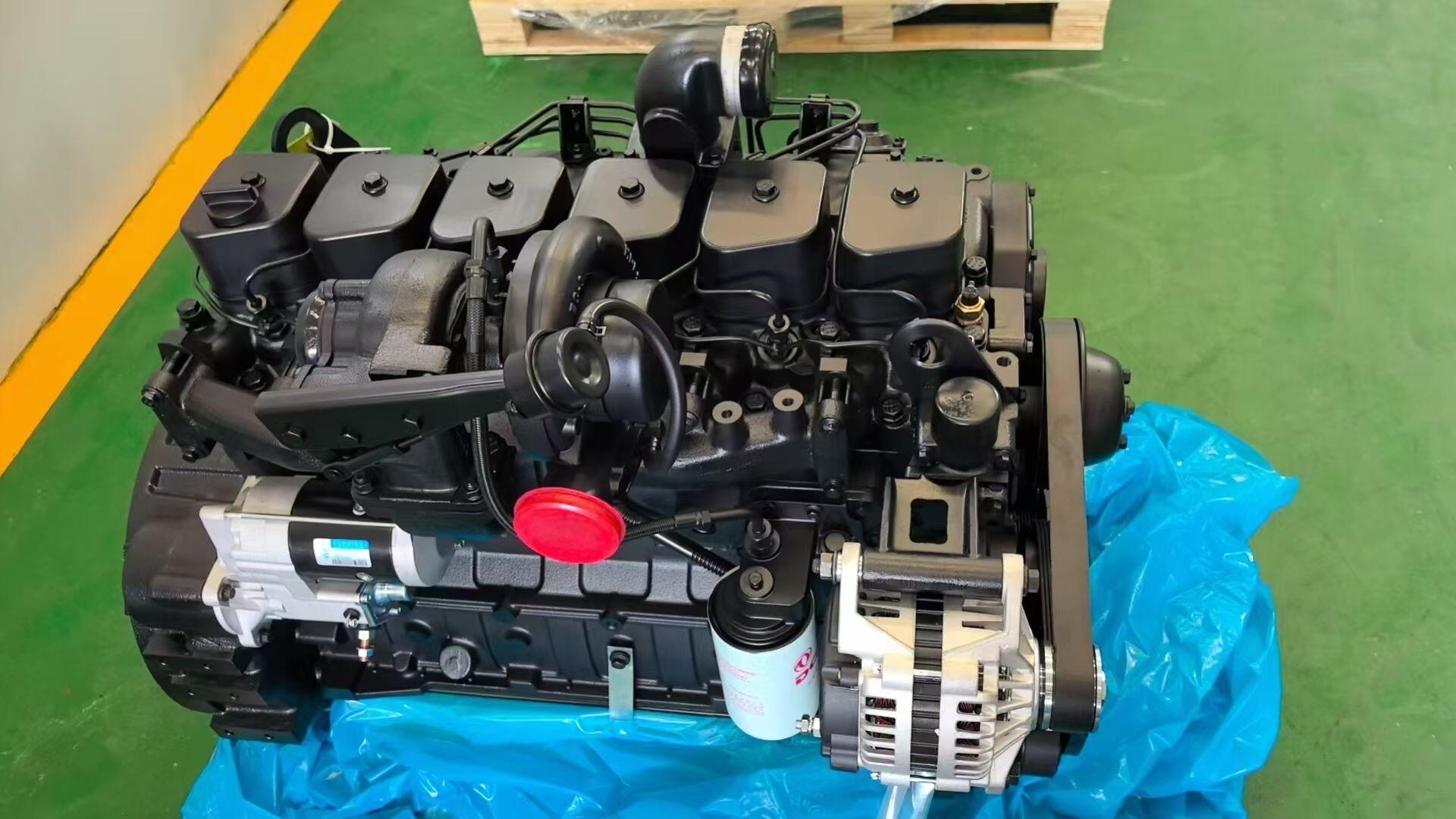

Al evaluar soluciones de potencia para aplicaciones industriales, comprender las especificaciones completas del motor resulta fundamental para obtener un rendimiento óptimo. El entorno industrial moderno exige trenes motrices confiables y eficientes que ofrezcan resultados consistentes en diversos entornos operativos. Esta guía completa examina las especificaciones críticas, métricas de rendimiento y consideraciones técnicas que definen un rendimiento sobresaliente del motor en los exigentes sectores industriales actuales.

Los operadores industriales requieren conocimientos técnicos detallados para tomar decisiones informadas sobre inversiones en trenes motrices. Las especificaciones del motor incluyen múltiples parámetros críticos como la cilindrada, las curvas de par, las tasas de consumo de combustible, los estándares de cumplimiento de emisiones y los rangos de temperatura operativa. Estos factores influyen directamente en la productividad del equipo, los costos operativos y la confiabilidad a largo plazo en entornos de trabajo exigentes.

La evolución de la tecnología de los motores diésel ha introducido características avanzadas que mejoran el rendimiento y cumplen con regulaciones ambientales estrictas. Los motores modernos incorporan sistemas sofisticados de inyección de combustible, tecnologías de sobrealimentación y módulos de control electrónico que optimizan la eficiencia de la combustión en diversas condiciones de carga.

Especificaciones Principales del Motor y Métricas de Rendimiento

Características de Cilindrada y Potencia

La cilindrada representa el volumen total de todos los cilindros y está directamente relacionada con la capacidad potencial de potencia. Los motores de mayor cilindrada suelen generar valores más altos de par, lo que los hace adecuados para aplicaciones exigentes que requieren una gran fuerza de tracción. La relación entre la cilindrada y la potencia varía según el diseño del motor, los sistemas de inyección de combustible y las configuraciones de sobrealimentación.

Las especificaciones de potencia incluyen tanto la potencia máxima en caballos de fuerza como las clasificaciones de funcionamiento continuo. La potencia máxima indica la capacidad de potencia a corto plazo, mientras que las clasificaciones de funcionamiento continuo representan niveles de potencia sostenibles durante operaciones prolongadas. Comprender esta diferencia ayuda a los operadores a seleccionar los motores adecuados para ciclos de trabajo específicos y requisitos operativos.

Las características de par definen la capacidad de un motor para generar fuerza de rotación en diferentes rangos de RPM. El par máximo generalmente se produce a niveles más bajos de RPM en motores diésel, proporcionando una excelente potencia de tracción a bajas revoluciones para aplicaciones de equipos pesados. La forma de la curva de par influye en las características de aceleración y en la eficiencia operativa general.

Tecnologías del sistema de combustible y eficiencia

Los sistemas modernos de inyección de combustible utilizan tecnología de riel común de alta presión para lograr un control preciso de la dosificación de combustible y del momento de inyección. Estos sistemas permiten múltiples eventos de inyección por ciclo de combustión, optimizando la atomización del combustible y la eficiencia de la combustión, al tiempo que reducen las emisiones y los niveles de ruido.

Los sistemas electrónicos de gestión de combustible monitorean parámetros operativos en tiempo real, ajustando la entrega de combustible según las demandas de carga, las condiciones ambientales y las entradas del operador. Este control inteligente mejora la economía de combustible mientras mantiene un rendimiento óptimo en diferentes escenarios operativos.

Las especificaciones de consumo de combustible suelen incluir valores en diferentes porcentajes de carga, proporcionando a los operadores expectativas realistas sobre los costos operativos. Estas valoraciones consideran factores como la velocidad del motor, el factor de carga, la temperatura ambiente y las variaciones de altitud que afectan las tasas reales de consumo de combustible.

Características y Tecnologías de Ingeniería Avanzada

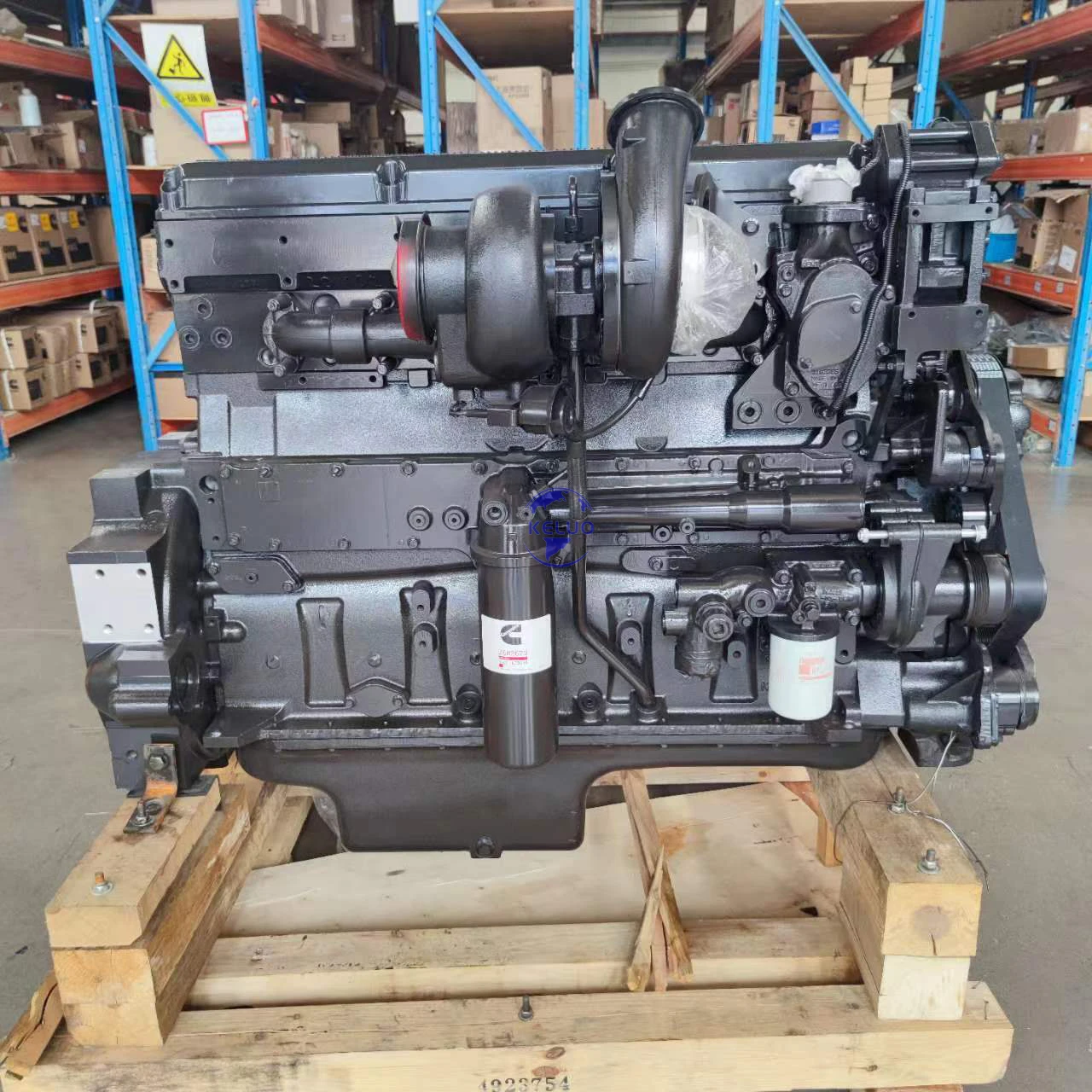

Sobrealimentación y Sistemas de Gestión de Aire

La tecnología de sobrealimentación mejora significativamente el rendimiento del motor al aumentar la densidad del aire que entra en las cámaras de combustión. Los turbocompresores de geometría variable ajustan los ángulos de las palas para optimizar el flujo de aire a diferentes velocidades del motor, mejorando las características de respuesta y la eficiencia en todo el rango de funcionamiento.

Los sistemas de interenfriamiento reducen la temperatura del aire comprimido, aumentando aún más la densidad del aire y permitiendo una mayor potencia, al tiempo que mantienen las temperaturas de combustión dentro de límites aceptables. Los sistemas avanzados de gestión de aire coordinan el funcionamiento del turbocompresor con la recirculación de gases de escape para optimizar tanto el rendimiento como el control de emisiones.

Los sistemas de filtración de aire protegen los componentes internos contra contaminantes mientras garantizan un flujo de aire adecuado para una combustión óptima. Los filtros de aire de alta capacidad con indicadores de restricción ayudan a los operadores a mantener un rendimiento máximo asegurando intervalos de mantenimiento oportunos.

Sistemas Electrónicos de Control y Monitoreo

Módulos electrónicos sofisticados gestionan simultáneamente múltiples funciones del motor, incluyendo el encendido de inyección de combustible, la presión de sobrealimentación del turbocompresor, las tasas de recirculación de gases de escape y el funcionamiento del sistema de refrigeración. Estos sistemas monitorean continuamente las entradas de los sensores y ajustan los parámetros para mantener un rendimiento óptimo y proteger los componentes críticos.

Las capacidades de diagnóstico permiten el monitoreo en tiempo real de los parámetros de salud del motor, proporcionando advertencias tempranas de posibles problemas antes de que generen tiempos de inactividad costosos. Los sistemas avanzados pueden comunicarse con el software de gestión de flotas para rastrear tendencias de rendimiento y programar mantenimientos preventivos de forma automática.

Los ajustes programables de potencia permiten a los operadores personalizar las características de rendimiento del motor para aplicaciones específicas, equilibrando la potencia de salida con la eficiencia del combustible según los requisitos operativos. Estas funciones aumentan la versatilidad mientras optimizan los costos operativos.

Tecnologías de Control de Emisiones y Cumplimiento

Sistemas de Tratamiento Posterior del Escape

Los motores modernos incorporan sistemas completos de tratamiento posterior del escape para cumplir con las normativas de emisiones exigentes sin comprometer los estándares de rendimiento. Los filtros de partículas diésel capturan y queman las partículas de hollín acumuladas, reduciendo las emisiones de material particulado a niveles aceptables.

Los sistemas de reducción catalítica selectiva inyectan un fluido de escape diésel en la corriente de escape para convertir los óxidos de nitrógeno en nitrógeno y vapor de agua inofensivos. Estos sistemas requieren un reabastecimiento periódico del fluido, pero reducen significativamente las emisiones nocivas sin comprometer el rendimiento del motor.

Los sistemas de recirculación de gases de escape reducen las temperaturas de combustión al recircular una parte de los gases de escape hacia el sistema de admisión. Este proceso disminuye la formación de óxidos de nitrógeno mientras mantiene niveles aceptables de rendimiento en diversas condiciones de funcionamiento.

Normas de Cumplimiento y Certificación

Las normas de cumplimiento de emisiones varían según la región geográfica y el tipo de aplicación, y exigen que los motores cumplan requisitos específicos de certificación. Las normas Tier 4 Final representan los requisitos más estrictos para motores diésel fuera de carretera, exigiendo reducciones significativas en materia particulada y emisiones de óxidos de nitrógeno.

Los procesos de certificación implican pruebas exhaustivas bajo condiciones controladas para verificar los niveles de emisiones y las características de durabilidad. Los fabricantes deben demostrar el cumplimiento en todo el rango de funcionamiento y proporcionar cobertura de garantía para los componentes de control de emisiones.

El monitoreo continuo del cumplimiento asegura que los motores mantengan los estándares de emisiones durante toda su vida operativa. Las pruebas y mantenimiento regulares de los sistemas de control de emisiones ayudan a los operadores a evitar sanciones, al tiempo que contribuyen a los objetivos de protección ambiental.

Consideraciones Operativas y Aplicaciones

Requisitos del Ciclo de Trabajo y Selección del Motor

Diferentes aplicaciones requieren motores optimizados para ciclos de trabajo específicos, que van desde operaciones intermitentes de servicio ligero hasta servicios continuos de alta demanda. Comprender los factores de carga, las horas de funcionamiento y las condiciones ambientales ayuda a determinar las especificaciones adecuadas del motor para un rendimiento fiable a largo plazo.

Los equipos de construcción normalmente requieren motores con un excelente par motor a bajas revoluciones y características de acelerador sensibles para manejar eficientemente condiciones de carga variables. Las aplicaciones mineras exigen motores capaces de operar continuamente con alto rendimiento en condiciones ambientales adversas y con requisitos mínimos de mantenimiento.

Las aplicaciones marinas y de dragado se benefician de motores diseñados para funcionar continuamente, con sistemas de enfriamiento mejorados y componentes resistentes a la corrosión. El motor Cummins las configuraciones para estas aplicaciones incluyen a menudo características especializadas para entornos marinos e intervalos de mantenimiento prolongados.

Requisitos de Mantenimiento y Servicio Intervalos

Los programas de mantenimiento preventivo impactan directamente en la fiabilidad del motor y los costos operativos durante la vida útil del equipo. Cambios regulares de aceite, reemplazo de filtros e inspecciones del sistema ayudan a mantener el rendimiento óptimo, al tiempo que identifican posibles problemas antes de que causen fallos costosos.

Los intervalos de servicio extendidos reducen los costos de mantenimiento y el tiempo de inactividad del equipo, particularmente importante en aplicaciones donde el acceso es limitado. Los sistemas de filtrado de alta capacidad y los lubricantes sintéticos permiten intervalos de servicio más largos sin comprometer la protección o el rendimiento.

Los sistemas de monitoreo de condición supervisan parámetros clave como la calidad del aceite, la temperatura del refrigerante y los niveles de vibración para optimizar el momento del mantenimiento según las condiciones reales de operación en lugar de horarios fijos. Este enfoque maximiza la disponibilidad del equipo mientras minimiza los costos de mantenimiento.

Optimización del Rendimiento y Mejora de la Eficiencia

Ajustes de Parámetros de Operación

La optimización del rendimiento del motor requiere comprender la relación entre diversos parámetros de operación y su impacto en el consumo de combustible, la potencia generada y la durabilidad de los componentes. Una gestión adecuada del acelerador, la distribución de carga y la selección de la velocidad de operación influyen significativamente en la eficiencia general y los costos operativos.

Los factores ambientales como la altitud, la temperatura y la humedad afectan las características de rendimiento del motor. El funcionamiento a gran altitud reduce la densidad del aire, lo que requiere ajustes en la entrega de combustible y en el funcionamiento del turbocompresor para mantener la potencia. El funcionamiento en climas fríos puede requerir calentadores de bloque y especificaciones de combustible modificadas para un arranque y funcionamiento confiables.

Las estrategias de gestión de carga ayudan a optimizar el consumo de combustible manteniendo los requisitos de productividad. Operar los motores al 75-85% de su capacidad nominal generalmente proporciona el mejor equilibrio entre eficiencia de combustible y disponibilidad de potencia ante demandas variables de carga.

Integración Tecnológica y Gestión de Flotas

Los sistemas modernos de gestión de flotas se integran con módulos de control del motor para ofrecer capacidades completas de monitoreo y optimización. La recopilación de datos en tiempo real permite a los operadores identificar ineficiencias, rastrear patrones de consumo de combustible y optimizar la programación del mantenimiento según los patrones reales de uso.

Los sistemas de telemática proporcionan capacidades de monitoreo remoto, lo que permite a los gestores de flotas hacer un seguimiento del rendimiento del motor, la ubicación y el estado operativo desde centros de control centralizados. Esta conectividad posibilita la programación proactiva de mantenimiento y una respuesta rápida ante problemas operativos.

Los análisis de rendimiento ayudan a identificar tendencias y oportunidades de optimización en toda la flota. El análisis comparativo entre unidades similares que operan en condiciones diferentes revela buenas prácticas y oportunidades de capacitación para los operadores.

Preguntas frecuentes

¿Qué factores determinan la cilindrada adecuada para aplicaciones específicas?

La selección de la cilindrada del motor depende de los requisitos de potencia, las características del ciclo de trabajo, los objetivos de eficiencia de combustible y las limitaciones de espacio. Los motores de mayor cilindrada suelen ofrecer un par motor más alto para aplicaciones pesadas, mientras que los motores más pequeños pueden proporcionar una mejor economía de combustible para cargas más ligeras. Considere las necesidades máximas de potencia, los requisitos de funcionamiento continuo y el espacio disponible para instalación al seleccionar la cilindrada.

¿Cómo mejoran los sistemas de turboalimentación el rendimiento y la eficiencia del motor?

La turboalimentación aumenta la densidad del aire que entra en la cámara de combustión, lo que permite quemar más combustible de manera eficiente y generar una mayor potencia a partir de la misma cilindrada. Esta tecnología mejora la relación potencia-peso, incrementa la eficiencia del combustible bajo carga y ofrece un mejor rendimiento a altitudes elevadas, donde la densidad natural del aire es menor.

Qué prácticas de mantenimiento optimizan la durabilidad y el rendimiento del motor

Los cambios regulares de aceite y filtro utilizando fluidos especificados por el fabricante mantienen una lubricación adecuada y el control de contaminación. El mantenimiento del filtro de aire garantiza un flujo de aire suficiente para una combustión óptima, mientras que el servicio del sistema de refrigeración previene daños por sobrecalentamiento. Seguir los intervalos de servicio prescritos y monitorear parámetros clave mediante sistemas de diagnóstico ayuda a identificar problemas antes de que causen fallas importantes.

¿Cómo afectan los sistemas de control de emisiones al funcionamiento del motor y a los requisitos de mantenimiento?

Los sistemas modernos de control de emisiones requieren el reabastecimiento de fluido de escape diésel, ciclos periódicos de regeneración para los filtros de partículas y procedimientos especializados de mantenimiento. Estos sistemas pueden reducir ligeramente el rendimiento del combustible, pero disminuyen significativamente las emisiones nocivas. El mantenimiento adecuado de los componentes de control de emisiones asegura el cumplimiento con las normativas, mantiene el rendimiento del motor y evita reparaciones costosas.

Tabla de Contenido

- Especificaciones Principales del Motor y Métricas de Rendimiento

- Características y Tecnologías de Ingeniería Avanzada

- Tecnologías de Control de Emisiones y Cumplimiento

- Consideraciones Operativas y Aplicaciones

- Optimización del Rendimiento y Mejora de la Eficiencia

-

Preguntas frecuentes

- ¿Qué factores determinan la cilindrada adecuada para aplicaciones específicas?

- ¿Cómo mejoran los sistemas de turboalimentación el rendimiento y la eficiencia del motor?

- Qué prácticas de mantenimiento optimizan la durabilidad y el rendimiento del motor

- ¿Cómo afectan los sistemas de control de emisiones al funcionamiento del motor y a los requisitos de mantenimiento?