Bei der Bewertung von Hochleistungs-Antriebslösungen für industrielle Anwendungen ist das Verständnis umfassender Motorenspezifikationen entscheidend, um optimale Leistungsergebnisse zu erzielen. Die moderne Industrielandschaft erfordert zuverlässige, effiziente Antriebssysteme, die in unterschiedlichen Betriebsumgebungen konstante Ergebnisse liefern. Dieser umfassende Leitfaden untersucht kritische Spezifikationen, Leistungskennzahlen und technische Aspekte, die die überlegene Motorleistung in den anspruchsvollen Industriebranchen von heute definieren.

Industrieunternehmen benötigen detaillierte technische Kenntnisse, um fundierte Entscheidungen über Antriebsinvestitionen zu treffen. Die Motorkennwerte umfassen mehrere kritische Parameter wie Hubraum, Drehmomentkurven, Kraftstoffverbrauchsraten, Emissionsnormen und Betriebstemperaturbereiche. Diese Faktoren beeinflussen direkt die Produktivität der Ausrüstung, die Betriebskosten sowie die Langzeitverlässlichkeit in anspruchsvollen Arbeitsumgebungen.

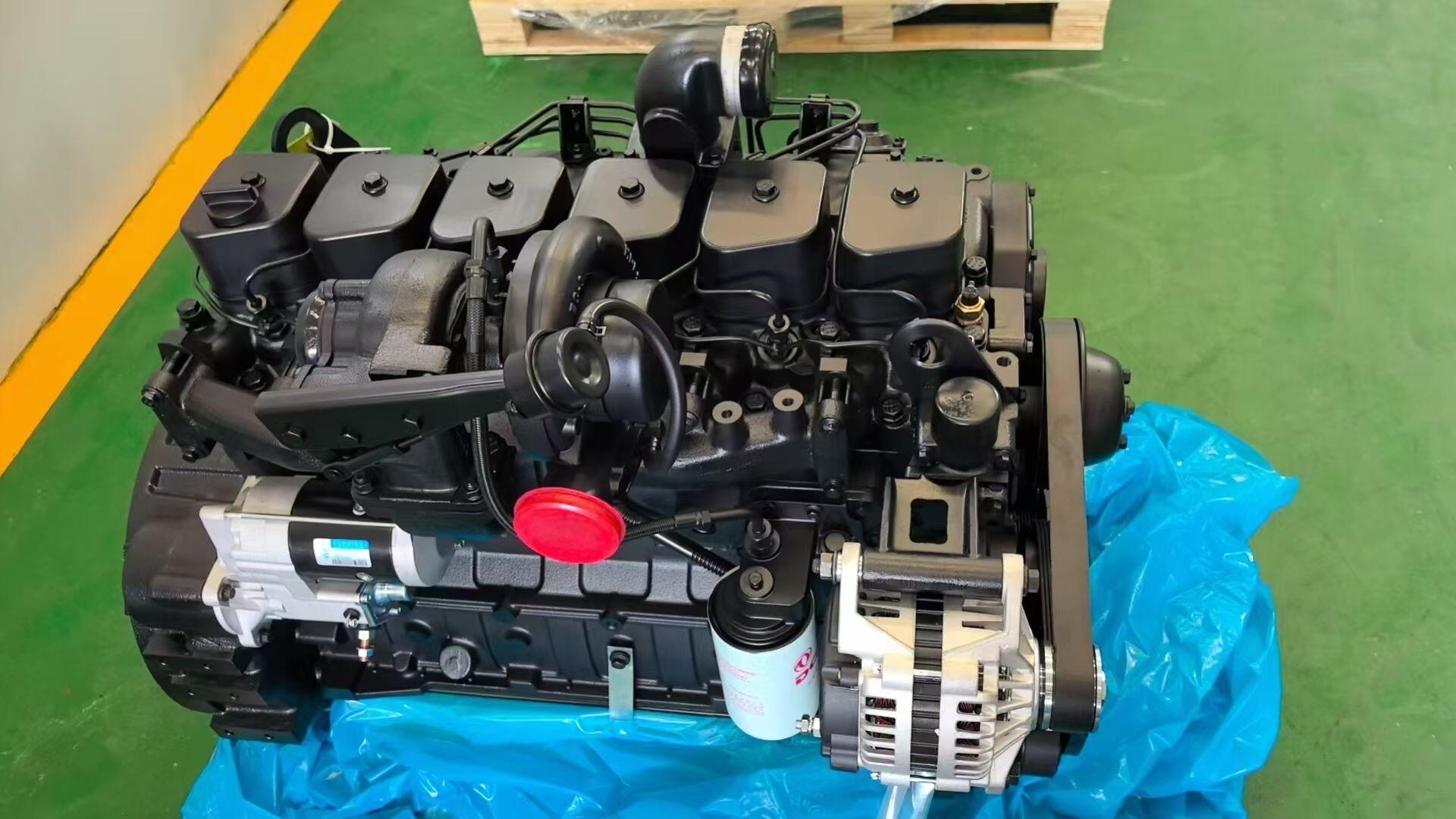

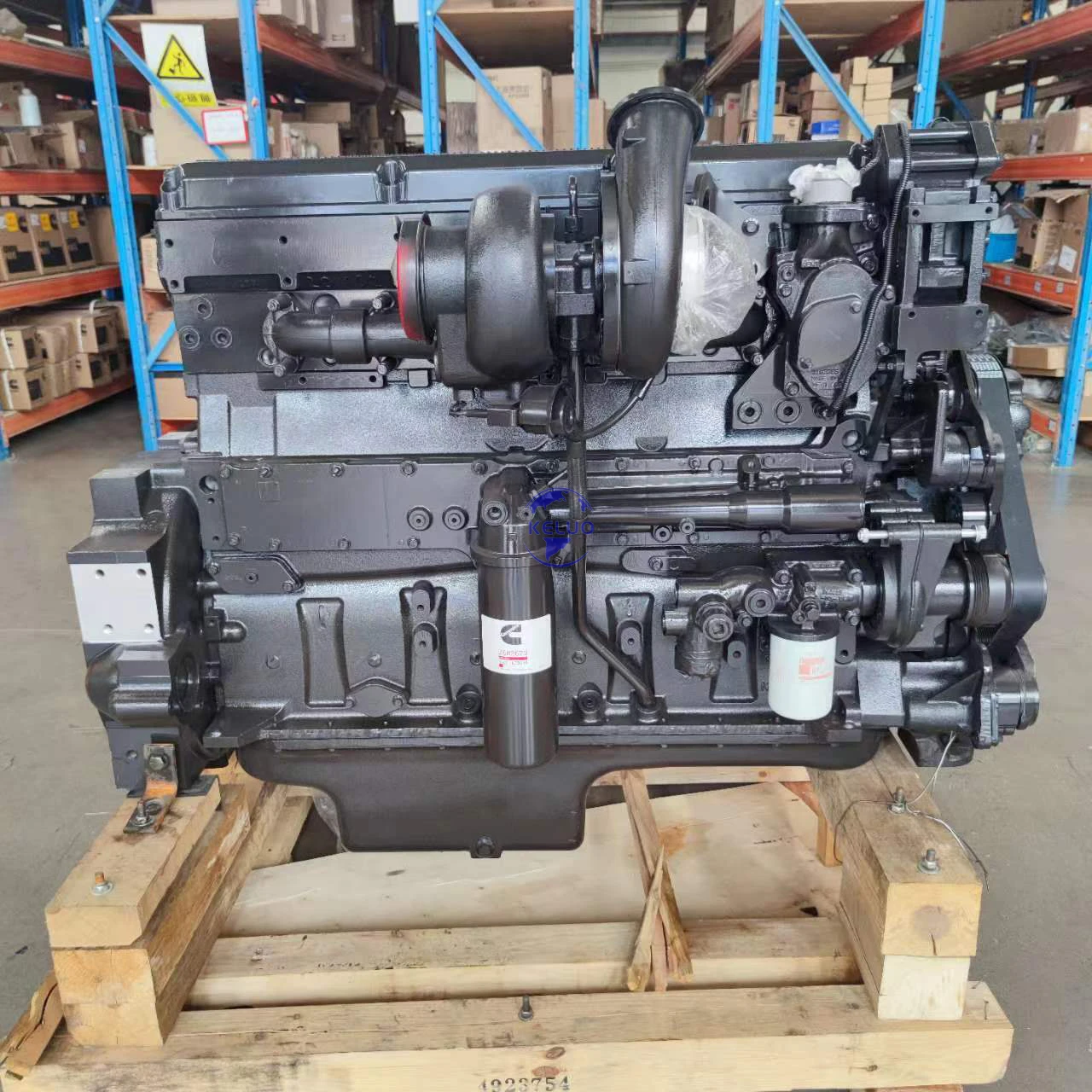

Die Weiterentwicklung der Dieselmotorentechnologie hat fortschrittliche Funktionen hervorgebracht, die die Leistung verbessern und gleichzeitig strenge Umweltvorschriften erfüllen. Moderne Motoren verfügen über hochentwickelte Einspritzsysteme, Aufladetechnologien und elektronische Steuergeräte, die die Verbrennungseffizienz unter wechselnden Lastbedingungen optimieren.

Kernmotor-Kenngrößen und Leistungsmetriken

Hubraum und Leistungsabgabe

Der Hubraum repräsentiert das Gesamtvolumen aller Zylinder und steht in direktem Zusammenhang mit der potenziellen Leistungsabgabe. Motoren mit größerem Hubraum erzeugen in der Regel höhere Drehmomentwerte und eignen sich somit für anspruchsvolle Anwendungen, die erhebliche Zugkraft erfordern. Die Beziehung zwischen Hubraum und Leistungsabgabe variiert je nach Motorkonstruktion, Kraftstoffeinspritzsystemen und Aufladungskonfigurationen.

Die Angaben zur Leistungsabgabe umfassen sowohl die maximale Leistung (Spitzen-PS) als auch die Dauerleistungsangaben. Die maximale Leistung zeigt die kurzfristige Leistungsfähigkeit an, während die Dauerleistung die über längere Betriebszeiten aufrechterhaltene Leistung darstellt. Das Verständnis dieses Unterschieds hilft Betreibern, geeignete Motoren für bestimmte Lastzyklen und betriebliche Anforderungen auszuwählen.

Drehmomentkennlinien definieren die Fähigkeit eines Motors, Drehkraft über verschiedene Drehzahlbereiche hinweg zu erzeugen. Bei Dieselmotoren tritt das maximale Drehmoment typischerweise bei niedrigeren Drehzahlen auf, was eine hervorragende Anzugskraft im unteren Drehzahlbereich für den Einsatz in schweren Geräten bietet. Die Form der Drehmomentkurve beeinflusst Beschleunigungseigenschaften und die gesamte Betriebseffizienz.

Kraftstoffsystemtechnologien und Effizienz

Moderne Einspritzsysteme nutzen Common-Rail-Technologie mit hohem Druck, um eine präzise Kraftstoffdosierung und genaue Steuerung der Einspritzzeitpunkte zu erreichen. Diese Systeme unterstützen mehrere Einspritzvorgänge pro Verbrennungszyklus, optimieren die Kraftstoffzerstäubung und die Verbrennungseffizienz und reduzieren gleichzeitig Emissionen und Geräuschentwicklung.

Elektronische Kraftstoffmanagementsysteme überwachen Betriebsparameter in Echtzeit und passen die Kraftstoffzufuhr basierend auf Lastanforderungen, Umgebungsbedingungen und Bedienerinputs an. Diese intelligente Steuerung verbessert den Kraftstoffverbrauch, während gleichzeitig eine optimale Leistung in unterschiedlichen Betriebsszenarien gewährleistet bleibt.

Die Angaben zum Kraftstoffverbrauch umfassen typischerweise Werte bei unterschiedlichen Lastanteilen, sodass Betreiber realistische Erwartungen hinsichtlich der Betriebskosten erhalten. Diese Werte berücksichtigen Faktoren wie Motordrehzahl, Lastfaktor, Umgebungstemperatur und Höhenunterschiede, die die tatsächlichen Kraftstoffverbrauchsraten beeinflussen.

Fortgeschrittene Konstruktionsmerkmale und Technologien

Turboaufladung und Luftführungssysteme

Die Turboaufladungstechnologie verbessert die Motorleistung erheblich, indem sie die Dichte der in die Brennräume gelangenden Luft erhöht. Turbolader mit verstellbarer Geometrie passen den Winkel der Schaufeln an, um den Luftstrom bei verschiedenen Motordrehzahlen zu optimieren, wodurch die Ansprechcharakteristik und Effizienz im gesamten Betriebsbereich verbessert werden.

Ladeluftkühlsysteme senken die Temperaturen der verdichteten Luft, erhöhen dadurch die Luftdichte und ermöglichen eine höhere Leistung, während gleichzeitig die Verbrennungstemperaturen innerhalb zulässiger Grenzen gehalten werden. Fortschrittliche Luftmanagementsysteme koordinieren den Betrieb des Turboladers mit der Abgasrückführung, um sowohl die Leistung als auch die Emissionskontrolle zu optimieren.

Luftfiltersysteme schützen innere Bauteile vor Verunreinigungen und gewährleisten gleichzeitig einen ausreichenden Luftstrom für eine optimale Verbrennung. Hochleistungs-Luftfilter mit Verstopfungsanzeige helfen den Betreibern, die maximale Leistung aufrechtzuerhalten, indem sie eine rechtzeitige Wartung sicherstellen.

Elektronische Steuer- und Überwachungssysteme

Komplexe elektronische Steuergeräte verwalten gleichzeitig mehrere Motorfunktionen, darunter Einspritzzeitpunkt, Ladedruck des Turboladers, Abgasrückführungsrate und Kühlungssystembetrieb. Diese Systeme überwachen kontinuierlich die Sensoreingänge und passen die Parameter an, um eine optimale Leistung aufrechtzuerhalten und kritische Bauteile zu schützen.

Diagnosefunktionen ermöglichen die Echtzeitüberwachung von Motorzustandsparametern und geben frühzeitig Warnungen bei potenziellen Problemen aus, bevor es zu kostspieligen Ausfallzeiten kommt. Fortschrittliche Systeme können mit Flottenmanagement-Software kommunizieren, um Leistungstrends zu verfolgen und vorausschauende Wartung automatisch zu planen.

Programmierbare Leistungseinstellungen erlauben es Betreibern, die Motorleistungsmerkmale für spezifische Anwendungen anzupassen und die Leistungsabgabe je nach betrieblichen Anforderungen mit der Kraftstoffeffizienz in Einklang zu bringen. Diese Funktionen erhöhen die Vielseitigkeit und optimieren gleichzeitig die Betriebskosten.

Emissionskontrolltechnologien und Compliance

Abgasnachbehandlungssysteme

Moderne Motoren verfügen über umfassende Abgasnachbehandlungssysteme, um strenge Emissionsvorschriften einzuhalten, ohne dabei die Leistungsstandards zu beeinträchtigen. Dieselpartikelfilter sammeln Rußpartikel ein und verbrennen diese, wodurch die Feinstaubemissionen auf akzeptable Werte reduziert werden.

Systeme zur selektiven katalytischen Reduktion geben Harnstofflösung in den Abgasstrom ein, um Stickoxide in harmloses Stickstoffgas und Wasserdampf umzuwandeln. Diese Systeme erfordern eine regelmäßige Nachfüllung der Flüssigkeit, reduzieren aber schädliche Emissionen erheblich, ohne die Motorleistung zu beeinträchtigen.

Abgasrückführsysteme senken die Verbrennungstemperaturen, indem sie einen Teil der Abgase wieder in das Ansaugsystem zurückführen. Dieser Prozess verringert die Bildung von Stickoxiden und erhält gleichzeitig akzeptable Leistungswerte unter verschiedenen Betriebsbedingungen.

Konformitätsstandards und Zertifizierung

Emissionskonformitätsstandards variieren je nach geografischer Region und Anwendungstyp, weshalb Motoren bestimmte Zertifizierungsanforderungen erfüllen müssen. Die Stufe-4-Final-Normen stellen die strengsten Anforderungen für Dieselmotoren im Off-Road-Bereich dar und schreiben erhebliche Verringerungen von Partikeln und Stickoxidemissionen vor.

Zertifizierungsprozesse umfassen umfangreiche Prüfungen unter kontrollierten Bedingungen, um Emissionswerte und Haltbarkeitseigenschaften zu überprüfen. Die Hersteller müssen die Einhaltung über den gesamten Betriebsbereich nachweisen und eine Garantie für die emissionsmindernden Komponenten bereitstellen.

Die laufende Überwachung der Konformität stellt sicher, dass Motoren während ihrer gesamten Nutzungsdauer die Emissionsvorschriften einhalten. Regelmäßige Prüfungen und Wartung der Abgasreinigungssysteme helfen Betreibern, Strafen zu vermeiden, und tragen gleichzeitig zur Erreichung von Umweltschutzzielen bei.

Betriebliche Überlegungen und Anwendungen

Anforderungen an die Betriebszyklen und Motorenauswahl

Unterschiedliche Anwendungen erfordern Motoren, die für spezifische Betriebszyklen optimiert sind – von intermittierendem Leichtbetrieb bis hin zu kontinuierlichem Schwerlasteinsatz. Das Verständnis von Lastfaktoren, Betriebsstunden und Umgebungsbedingungen hilft dabei, geeignete Motorenspezifikationen für eine zuverlässige Langzeitleistung festzulegen.

Baumaschinen erfordern in der Regel Motoren mit hervorragendem Drehmoment im unteren Drehzahlbereich und einer reaktionsschnellen Drosselklappencharakteristik, um wechselnde Lastbedingungen effizient bewältigen zu können. Anwendungen im Bergbau verlangen Motoren, die kontinuierlich hohe Leistung bei rauen Umgebungsbedingungen liefern und dabei einen geringen Wartungsaufwand aufweisen.

Marine- und Baggeranwendungen profitieren von Motoren, die für den Dauerbetrieb konzipiert sind und über leistungsstarke Kühlsysteme sowie korrosionsbeständige Komponenten verfügen. Die cummins Motor konfigurationen für diese Anwendungen umfassen häufig spezielle Merkmale für maritime Umgebungen und verlängerte Wartungsintervalle.

Wartungsanforderungen und Service Abstände

Präventive Wartungspläne beeinflussen direkt die Zuverlässigkeit des Motors und die Betriebskosten über die gesamte Nutzungsdauer der Ausrüstung. Regelmäßige Ölwechsel, Filteraustausch und Systeminspektionen helfen, die maximale Leistung aufrechtzuerhalten und potenzielle Probleme zu erkennen, bevor sie zu kostspieligen Ausfällen führen.

Verlängerte Wartungsintervalle senken die Wartungskosten und Ausfallzeiten von Anlagen, was besonders bei Anwendungen wichtig ist, wo der Zugang eingeschränkt ist. Hochleistungsfiltersysteme und synthetische Schmierstoffe ermöglichen längere Wartungsintervalle, ohne den Schutz oder die Leistung zu beeinträchtigen.

Zustandsüberwachungssysteme erfassen wichtige Parameter wie Ölqualität, Kühlmitteltemperatur und Vibrationsniveaus, um den Wartungszeitpunkt anhand der tatsächlichen Betriebsbedingungen statt nach festen Zeitplänen zu optimieren. Dieser Ansatz maximiert die Anlagenverfügbarkeit und minimiert gleichzeitig die Wartungskosten.

Leistungsoptimierung und Effizienzsteigerung

Anpassung der Betriebsparameter

Die Optimierung der Motorleistung erfordert ein Verständnis der Beziehung zwischen verschiedenen Betriebsparametern und deren Einfluss auf den Kraftstoffverbrauch, die Leistungsabgabe und die Lebensdauer der Komponenten. Eine sachgemäße Drosselklappenführung, Lastverteilung und Auswahl der Betriebsgeschwindigkeit beeinflussen die Gesamteffizienz und die Betriebskosten erheblich.

Umweltfaktoren wie Höhe, Temperatur und Luftfeuchtigkeit beeinflussen die Motorleistungsmerkmale. Der Betrieb in großer Höhe verringert die Luftdichte und erfordert Anpassungen bei der Kraftstoffzufuhr und am Turboladerbetrieb, um die Leistungsabgabe aufrechtzuerhalten. Bei Kälte kann der Einsatz von Motorheizungen und angepasste Kraftstoffspezifikationen für zuverlässiges Starten und Betreiben erforderlich sein.

Lastmanagement-Strategien helfen dabei, den Kraftstoffverbrauch zu optimieren, während gleichzeitig die Produktivitätsanforderungen eingehalten werden. Der Betrieb von Motoren mit 75–85 % der Nennleistung bietet typischerweise das beste Gleichgewicht zwischen Kraftstoffeffizienz und verfügbarem Leistungsangebot bei wechselnden Lastanforderungen.

Technologieintegration und Flottenmanagement

Moderne Flottenmanagementsysteme sind in die Motorsteuergeräte integriert und bieten umfassende Überwachungs- und Optimierungsfunktionen. Die Echtzeit-Datenerfassung ermöglicht es Betreibern, Ineffizienzen zu erkennen, Kraftstoffverbrauchsmuster zu verfolgen und die Wartungsplanung anhand tatsächlicher Nutzungsmuster zu optimieren.

Telematiksysteme bieten Fernüberwachungsmöglichkeiten, die es Flottenmanagern ermöglichen, die Leistung, den Standort und den Betriebszustand der Motoren von zentralen Kontrollzentren aus zu verfolgen. Diese Konnektivität ermöglicht eine proaktive Wartungsplanung und eine schnelle Reaktion auf Betriebsprobleme.

Die Leistungsanalyse hilft, Trends und Optimierungsmöglichkeiten für ganze Flotten zu identifizieren. Eine vergleichende Analyse ähnlicher Einheiten, die unter unterschiedlichen Bedingungen arbeiten, zeigt bewährte Verfahren und Ausbildungsmöglichkeiten für die Betreiber.

FAQ

Welche Faktoren bestimmen die geeignete Motorentladung für bestimmte Anwendungen

Die Auswahl des Hubraums hängt von den Leistungsanforderungen, den Betriebszyklus-Eigenschaften, den Kraftstoffeffizienzzielen und den Platzbeschränkungen ab. Motoren mit größerem Hubraum liefern in der Regel ein höheres Drehmoment für anspruchsvolle Anwendungen, während kleinere Motoren bei geringeren Lasten eine bessere Kraftstoffeffizienz bieten können. Berücksichtigen Sie beim Hubraum die Spitzenleistungsanforderungen, die kontinuierlichen Betriebsbedingungen und den verfügbaren Einbauraum.

Wie verbessern Turboladesysteme die Motorleistung und Effizienz

Das Turboladen erhöht die Dichte der Luft, die in die Brennkammer gelangt, wodurch effizienter mehr Kraftstoff verbrannt werden kann und eine höhere Leistung aus dem gleichen Hubraum erzeugt wird. Diese Technologie verbessert das Leistungsgewichtsverhältnis, steigert die Kraftstoffeffizienz unter Last und bietet bessere Leistung in großen Höhen, wo die natürliche Luftdichte reduziert ist.

Welche Wartungsmaßnahmen optimieren die Lebensdauer und Leistung des Motors

Regelmäßige Öl- und Filterwechsel mit vom Hersteller vorgeschriebenen Flüssigkeiten gewährleisten eine ordnungsgemäße Schmierung und Kontrolle der Verunreinigungen. Die Wartung des Luftfilters stellt einen ausreichenden Luftstrom für eine optimale Verbrennung sicher, während die Pflege des Kühlsystems Überhitzungsschäden verhindert. Die Einhaltung der vorgeschriebenen Wartungsintervalle und die Überwachung wichtiger Parameter mithilfe von Diagnosesystemen helfen, Probleme frühzeitig zu erkennen, bevor sie zu schwerwiegenden Ausfällen führen.

Wie wirken sich Abgasreinigungssysteme auf den Motorbetrieb und die Wartungsanforderungen aus

Moderne Abgasreinigungssysteme erfordern die Nachfüllung von AdBlue, periodische Regenerationszyklen für Partikelfilter sowie spezielle Wartungsverfahren. Diese Systeme können die Kraftstoffeffizienz leicht verringern, senken jedoch signifikant die schädlichen Emissionen. Eine sachgemäße Wartung der Abgasreinigungskomponenten stellt die Einhaltung gesetzlicher Vorschriften sicher, erhält die Motorleistung und vermeidet kostspielige Reparaturen.

Inhaltsverzeichnis

- Kernmotor-Kenngrößen und Leistungsmetriken

- Fortgeschrittene Konstruktionsmerkmale und Technologien

- Emissionskontrolltechnologien und Compliance

- Betriebliche Überlegungen und Anwendungen

- Leistungsoptimierung und Effizienzsteigerung

-

FAQ

- Welche Faktoren bestimmen die geeignete Motorentladung für bestimmte Anwendungen

- Wie verbessern Turboladesysteme die Motorleistung und Effizienz

- Welche Wartungsmaßnahmen optimieren die Lebensdauer und Leistung des Motors

- Wie wirken sich Abgasreinigungssysteme auf den Motorbetrieb und die Wartungsanforderungen aus