Saat memilih solusi tenaga yang andal untuk aplikasi berat, memahami berbagai pilihan yang tersedia menjadi krusial bagi keberhasilan operasional. Dunia industri menuntut mesin yang mampu memberikan kinerja konsisten, daya tahan luar biasa, serta operasi yang hemat biaya dalam berbagai kondisi kerja. Mesin diesel modern telah berkembang pesat, mengadopsi teknologi canggih yang meningkatkan efisiensi bahan bakar sekaligus mengurangi dampak lingkungan. Mesin-mesin ini menjadi tulang punggung banyak industri, mulai dari konstruksi dan pertambangan hingga operasi maritim dan pembangkit listrik. Memilih mesin yang tepat memerlukan pertimbangan cermat terhadap kebutuhan daya, lingkungan operasional, jadwal perawatan, serta ekspektasi keandalan jangka panjang.

Kategori Kinerja Mesin dan Aplikasinya

Solusi Mesin Medium-Duty

Segmen medium-duty merupakan kategori serbaguna yang dirancang untuk aplikasi yang membutuhkan keluaran tenaga dan efisiensi bahan bakar yang seimbang. Mesin-mesin ini umumnya menghasilkan tenaga antara 200 hingga 400 tenaga kuda, menjadikannya ideal untuk truk pengiriman, bus sekolah, dan peralatan konstruksi kecil. Fokus rekayasa menekankan keandalan sambil mempertahankan biaya operasional yang wajar, serta mencakup fitur-fitur seperti injeksi bahan bakar elektronik dan sistem pendinginan canggih. Operator menghargai interval perawatan yang lebih panjang serta kemampuan diagnostik yang ditingkatkan, yang menjadi standar pada mesin medium-duty modern.

Teknologi kontrol emisi canggih telah merevolusi kategori ini, memungkinkan kepatuhan terhadap regulasi lingkungan yang ketat tanpa mengorbankan kinerja. Integrasi sistem reduksi katalitik selektif dan filter partikulat diesel memastikan operasi yang bersih sambil mempertahankan pengiriman daya yang kuat seperti yang diharapkan dari mesin kelas profesional. Peningkatan teknologi ini telah memperpanjang interval perawatan dan mengurangi total biaya kepemilikan, menjadikan mesin medium-duty sebagai pilihan menarik bagi operator armada yang mencari nilai jangka panjang.

Aplikasi industri berat

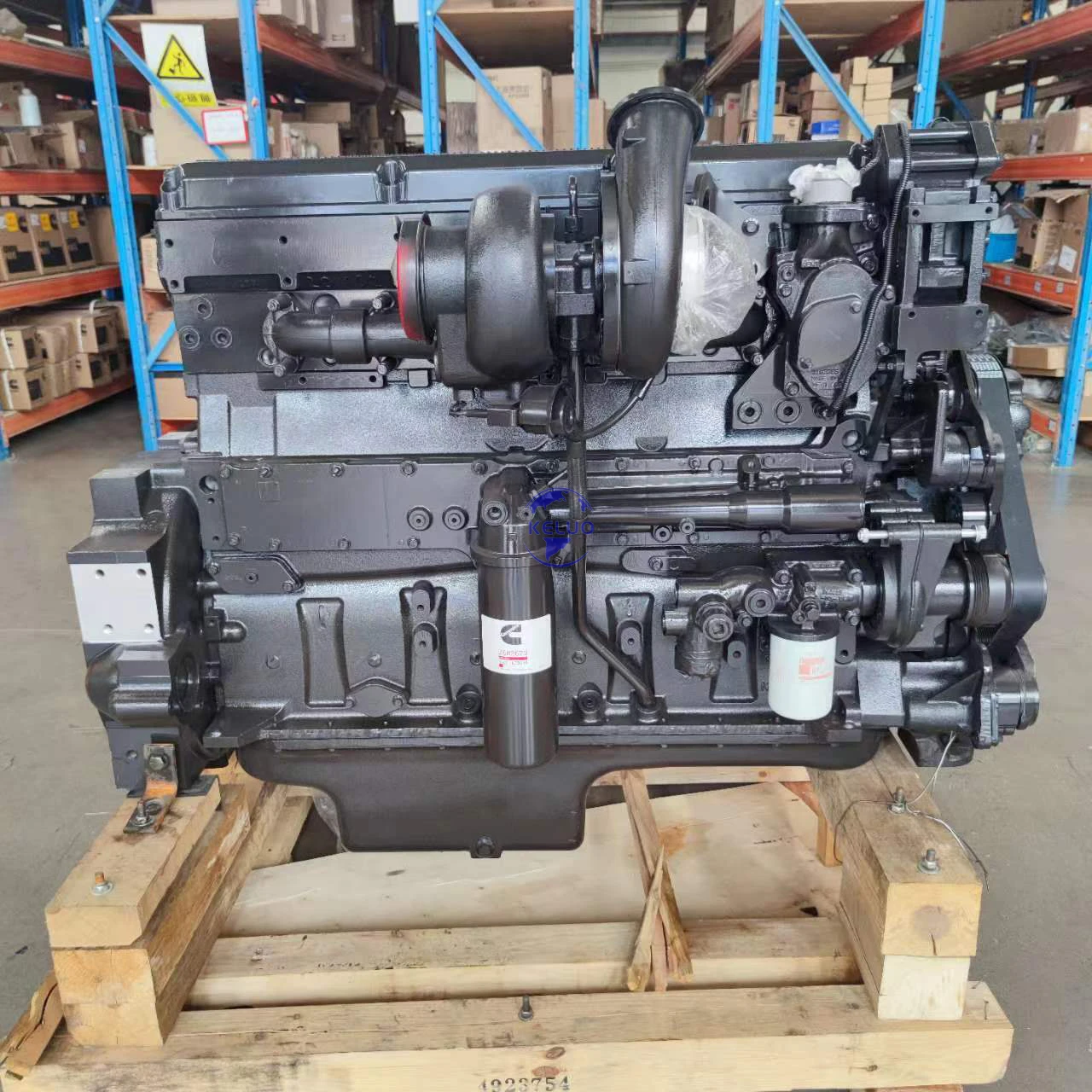

Mesin industri tugas berat merupakan puncak dari teknologi diesel, dirancang untuk tahan terhadap kondisi operasi ekstrem sambil memberikan daya luar biasa. Powerplant yang kokoh ini umumnya berkisar antara 400 hingga lebih dari 2000 tenaga kuda, memainkan peran penting dalam operasi penambangan, proyek konstruksi besar, dan kapal laut. Filosofi rekayasa menekankan durabilitas maksimal, dengan komponen yang diperkuat dan sistem pendingin yang ditingkatkan agar mampu beroperasi pada beban tinggi secara berkelanjutan. Operator industri mengandalkan mesin-mesin ini untuk aplikasi yang sangat kritis di mana waktu henti berarti kerugian finansial yang signifikan.

Sistem kontrol canggih yang terintegrasi ke dalam mesin tipe heavy-duty menyediakan pemantauan parameter kritis secara real-time, memungkinkan strategi perawatan prediktif yang meminimalkan kegagalan tak terduga. Sistem turbocharging canggih dan teknologi injeksi bahan bakar presisi mengoptimalkan efisiensi pembakaran, menghasilkan penghematan bahan bakar yang lebih baik meskipun tenaga yang dihasilkan besar. Mesin-mesin ini sering kali memiliki desain modular yang memudahkan perawatan di lapangan dan penggantian komponen, sehingga mengurangi waktu henti perawatan dan memperpanjang ketersediaan operasional.

Integrasi Teknologi dan Inovasi

Sistem Kontrol Elektronik

Sistem manajemen mesin modern merupakan kemajuan signifikan dalam teknologi diesel, yang mencakup kontrol elektronik canggih untuk mengoptimalkan kinerja dalam berbagai kondisi operasi. Sistem cerdas ini terus memantau ratusan parameter, menyesuaikan pengiriman bahan bakar, waktu penyalaan, dan tekanan boost untuk memaksimalkan efisiensi sekaligus melindungi komponen-komponen penting. Integrasi sensor dan aktuator canggih memungkinkan kontrol presisi terhadap proses pembakaran, sehingga menghasilkan emisi yang lebih rendah dan efisiensi bahan bakar yang lebih baik. Manajer armada mendapatkan manfaat dari kemampuan diagnosis yang komprehensif, memberikan wawasan mendalam mengenai kesehatan mesin dan tren kinerja.

Fitur konektivitas yang dibangun dalam mesin modern memfasilitasi kemampuan pemantauan jarak jauh dan manajemen armada. Integrasi telematika memungkinkan operator melacak kinerja mesin, menjadwalkan perawatan, serta mengidentifikasi potensi masalah sebelum menyebabkan kerusakan yang mahal. Sistem ini menghasilkan data berharga yang memungkinkan optimalisasi rute, manajemen beban, dan strategi operasional. Kemampuan analitik prediktif membantu menetapkan jadwal perawatan berdasarkan kondisi operasi aktual alih-alih interval tetap, sehingga meningkatkan keandalan sekaligus mengurangi biaya perawatan yang tidak perlu.

Teknologi Pengendalian Emisi

Evolusi sistem kontrol emisi telah mengubah desain mesin diesel, menggabungkan berbagai teknologi yang bekerja secara sinergis untuk mencapai kepatuhan lingkungan yang luar biasa. Sistem reduksi katalitik selektif menggunakan cairan buang diesel untuk mengubah oksida nitrogen berbahaya menjadi nitrogen tidak berbahaya dan uap air. Filter partikel diesel menangkap serta membakar partikel jelaga, memastikan gas buang bersih sekaligus menjaga kinerja mesin. Sistem-sistem ini beroperasi secara mulus di latar belakang, membutuhkan intervensi operator minimal sambil memberikan pengurangan emisi yang konsisten.

Sistem aftertreatment canggih telah dirancang untuk melengkapi kinerja mesin, bukan melemahkannya. Integrasi turbocharger dengan geometri variabel dan sistem injeksi bahan bakar tekanan tinggi mengoptimalkan efisiensi pembakaran, sehingga mengurangi pembentukan polutan sejak dari sumbernya. Pendekatan komprehensif terhadap pengendalian emisi ini memastikan kepatuhan terhadap regulasi saat ini maupun yang diprediksi di masa depan, sekaligus mempertahankan tenaga dan keandalan yang diharapkan dari mesin diesel kelas profesional. Hasilnya adalah sebuah mesin Cummins yang memberikan operasi bersih tanpa mengorbankan karakteristik kinerja yang menjadi ciri aplikasi komersial yang sukses.

Perawatan dan Layanan Pertimbangan

Program Pemeliharaan Pencegahan

Membuat program pemeliharaan preventif yang komprehensif menjadi dasar dari operasi mesin yang sukses, secara signifikan memperpanjang masa pakai serta meminimalkan kegagalan tak terduga. Analisis oli secara berkala memberikan wawasan berharga mengenai kondisi mesin, mengidentifikasi pola keausan dan masalah kontaminasi sebelum berkembang menjadi perbaikan yang mahal. Penggantian filter secara terjadwal, pemeliharaan sistem pendingin, serta perawatan sistem bahan bakar memastikan kinerja optimal sambil melindungi komponen-komponen penting dari keausan dini. Program pemeliharaan profesional umumnya menghasilkan biaya operasional total yang lebih rendah dan ketersediaan peralatan yang lebih baik.

Penerapan strategi pemeliharaan berbasis kondisi memanfaatkan kemampuan diagnostik canggih untuk mengoptimalkan interval perawatan berdasarkan kondisi operasional aktual. Pendekatan ini melampaui jadwal tetap dengan berfokus pada kondisi komponen dan tren kinerja, sehingga memungkinkan penggunaan sumber daya pemeliharaan yang lebih efisien. Mesin modern menyediakan informasi diagnostik yang luas, membantu teknisi mengidentifikasi masalah yang sedang berkembang serta merencanakan tindakan perbaikan selama jendela pemeliharaan yang telah dijadwalkan. Pendekatan proaktif ini meminimalkan perbaikan darurat dan mengurangi kemungkinan terjadinya kegagalan yang parah.

Ketersediaan Suku Cadang dan Dukungan Layanan

Ketersediaan suku cadang yang komprehensif memastikan waktu henti minimal ketika diperlukan perawatan atau perbaikan, mendukung operasi terus-menerus dalam aplikasi yang menuntut. Jaringan dealer yang luas menyediakan akses lokal ke komponen asli dan teknisi layanan yang telah dilatih oleh pabrikan. Ketersediaan komponen yang direkondisi menawarkan alternatif hemat biaya untuk perbaikan besar sambil tetap mempertahankan standar kinerja peralatan asli. Manajemen inventaris suku cadang yang strategis membantu operator menyeimbangkan biaya penyimpanan dengan kebutuhan ketersediaan, memastikan komponen kritis dapat diakses saat dibutuhkan.

Teknisi servis yang dilatih oleh pabrik membawa pengetahuan khusus dan peralatan diagnostik yang menjamin prosedur perbaikan dan pemasangan komponen dilakukan dengan benar. Akses ke sumber daya dukungan teknis, termasuk literatur layanan dan panduan pemecahan masalah, memberdayakan tim perawatan untuk menangani masalah secara efisien. Program garansi memberikan perlindungan terhadap kegagalan tak terduga sekaligus mendorong praktik perawatan yang tepat. Kombinasi ketersediaan suku cadang, dukungan teknis, dan cakupan garansi menciptakan ekosistem layanan yang komprehensif guna mendukung keandalan mesin jangka panjang serta kepercayaan operator.

Efisiensi Operasional dan Pengelolaan Biaya

Optimasi Efisiensi Bahan Bakar

Efisiensi bahan bakar merupakan faktor kritis dalam pemilihan mesin, yang secara langsung memengaruhi biaya operasional dan kinerja lingkungan. Sistem pembakaran canggih mengoptimalkan pengiriman dan waktu penyalaan bahan bakar untuk memaksimalkan ekstraksi energi dari setiap galon bahan bakar diesel. Turbocharger dengan geometri variabel menyesuaikan tekanan dorong agar sesuai dengan kebutuhan beban, meningkatkan efisiensi di seluruh rentang operasi. Sistem injeksi bahan bakar bertekanan tinggi memungkinkan kontrol yang presisi terhadap proses pembakaran, mengurangi konsumsi bahan bakar sekaligus mempertahankan daya keluaran.

Sistem manajemen mesin terus mengoptimalkan parameter operasi untuk mencapai efisiensi bahan bakar maksimal sekaligus melindungi komponen-komponen kritis. Manajemen daya berbasis beban menyesuaikan keluaran mesin sesuai kebutuhan aplikasi, mencegah konsumsi bahan bakar yang tidak perlu selama operasi ringan. Sistem manajemen idle mengurangi pemborosan bahan bakar selama periode operasi non-produktif yang berkepanjangan. Teknologi efisiensi terintegrasi ini dapat menghasilkan penghematan bahan bakar yang signifikan sepanjang masa pakai mesin, meningkatkan ekonomi operasional secara keseluruhan sekaligus mengurangi dampak lingkungan.

Analisis Total Biaya Kepemilikan

Mengevaluasi total biaya kepemilikan memerlukan pertimbangan harga pembelian awal, biaya bahan bakar, biaya perawatan, dan nilai sisa selama masa pakai mesin yang diharapkan. Perbedaan biaya awal antara pilihan mesin dapat dikompensasi oleh efisiensi bahan bakar yang lebih baik, interval perawatan yang lebih panjang, atau keandalan yang meningkat. Opsi pembiayaan dan cakupan garansi memengaruhi dampak finansial keseluruhan dari keputusan pemilihan mesin. Analisis biaya menyeluruh membantu mengidentifikasi solusi paling ekonomis untuk aplikasi dan profil operasi tertentu.

Pertimbangan nilai jual kembali menjadi faktor penting bagi operator yang secara rutin memperbarui armada peralatannya. Mesin dengan reputasi kuat dalam hal keandalan dan daya tahan biasanya mempertahankan nilai sisa yang lebih tinggi, sehingga mengimbangi biaya awal yang lebih besar. Penerimaan pasar dan ketersediaan suku cadang memengaruhi retensi nilai jangka panjang. Analisis total biaya kepemilikan harus memperhitungkan faktor-faktor ini untuk memberikan perbandingan opsi mesin yang akurat serta mendukung keputusan pembelian yang terinformasi guna mengoptimalkan kinerja finansial jangka panjang.

FAQ

Faktor apa saja yang harus dipertimbangkan saat memilih mesin untuk aplikasi heavy-duty

Pemilihan mesin untuk aplikasi berat memerlukan evaluasi cermat terhadap kebutuhan daya, siklus kerja, lingkungan operasi, dan kemampuan perawatan. Pertimbangkan keluaran daya maksimum yang dibutuhkan untuk kinerja puncak, sambil memastikan kapasitas cadangan yang memadai untuk kondisi yang menantang. Evaluasi rating siklus kerja mesin untuk memastikan kesesuaian dengan pola operasi yang dimaksud. Faktor lingkungan seperti ketinggian, suhu ekstrem, dan paparan debu memengaruhi pemilihan mesin dan mungkin memerlukan fitur atau modifikasi khusus.

Bagaimana sistem kontrol emisi modern memengaruhi kinerja mesin dan perawatannya

Sistem kontrol emisi modern dirancang untuk beroperasi secara transparan sambil mempertahankan kinerja dan keandalan mesin. Sistem reduksi katalitik selektif dan filter partikel diesel memerlukan perawatan berkala tetapi umumnya beroperasi tanpa intervensi operator. Sistem-sistem ini dapat sedikit meningkatkan konsumsi bahan bakar namun diimbangi oleh efisiensi pembakaran yang lebih baik. Perawatan yang tepat terhadap sistem kontrol emisi sangat penting untuk kepatuhan berkelanjutan dan kinerja mesin yang optimal.

Praktik perawatan apa yang memperpanjang masa pakai mesin

Penggantian oli secara rutin menggunakan pelumas yang ditentukan oleh pabrikan menjadi dasar perawatan mesin yang efektif. Penggantian filter secara terjadwal untuk sistem bahan bakar, oli, dan udara mencegah kerusakan akibat kontaminasi. Perawatan sistem pendingin mencegah masalah overheat dan korosi. Mengikuti interval servis yang direkomendasikan oleh pabrikan serta menggunakan suku cadang pengganti asli atau yang disetujui memastikan kinerja optimal dan kepatuhan terhadap garansi. Pemeriksaan rutin dan penanganan segera terhadap masalah yang muncul mencegah permasalahan kecil berkembang menjadi perbaikan besar.

Bagaimana sistem kontrol elektronik meningkatkan operasi mesin

Sistem manajemen mesin elektronik mengoptimalkan kinerja dengan terus memantau dan menyesuaikan parameter operasi berdasarkan kondisi beban dan faktor lingkungan. Sistem ini menyediakan diagnostik waktu nyata yang memungkinkan identifikasi dini terhadap masalah yang sedang berkembang sebelum menyebabkan kegagalan. Integrasi dengan sistem manajemen armada memungkinkan pemantauan jarak jauh dan pengumpulan data untuk perencanaan operasional yang lebih baik. Kontrol elektronik memungkinkan fitur seperti manajemen idle, kontrol cruise, dan kontrol power take-off yang meningkatkan efisiensi operasional serta mengurangi kelelahan operator.